-

目前机械化平地对我国农业的大面积生产种植至关重要, 而平地机是此过程中最重要的机械化工具, 农业生产上改良的平地机拥有易换置的多种作业装置, 是一种典型的土地平整和整形作业中以铲刀为主的施工机械[1-3].

平地机的作业效率和质量取决于作业过程中的速度, 然而速度受到很多因素限制, 速度过快会使喂入的较大土块无法达到平整要求, 甚至发生机械故障, 太慢作业效率太低, 造成没必要的能源浪费[4-5], 可见, 对行走速度进行控制是非常必要的.但控制作业速度具有一定的滞后性, 特别对于地形起伏较大的丘陵地带, 对平地机的自适应速度稳定性提出了更高要求[6-8].

传统PID控制在时变系统和多变量系统中适应性和协调性无法满足系统要求, 鲁棒性也不够强[9].为此, 本文研究了基于不完全微分的模糊自适应PID算法速度优化控制系统, 对平地机行走作业速度稳定性进行了人为给定干扰信号的测试控制, 通过仿真对比分析了系统速度稳定控制的效果, 结果显示不完全微分模糊自适应PID算法响应时间短, 响应速度较快, 具有更高更好的自适应能力和鲁棒性能, 且可快速达到稳定状态, 能够满足设计的要求[10].

全文HTML

-

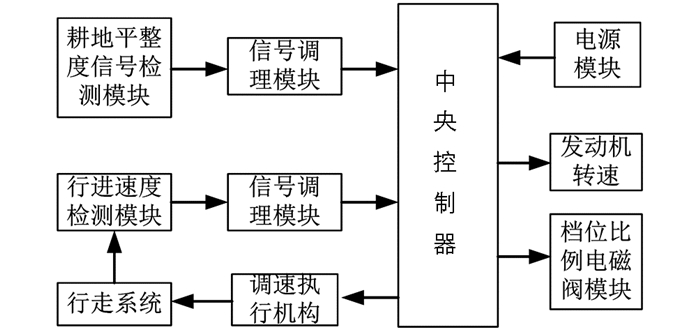

本文主要是系统针对平地机作业效率和质量问题, 自行根据检测参数实现速度优化调控.控制系统组成框图如图 1所示, 主要包括电源模块、发动机转速部分、档位比例电磁阀模块、调速执行机构、行走系统、行进速度检测模块、信号调理模块、耕地平整度信号检测模块和中央控制器.

为完成速度优化控制动作, 系统利用PID调节器对平地机速度进行调节.首先根据喂入土块大小, 实时检测发动机转速, 经由模糊算法比较后输出相应控制参数, 然后利用不完全微分自适应PID算法通过闭环反馈调节方式实现速度优化配置.

-

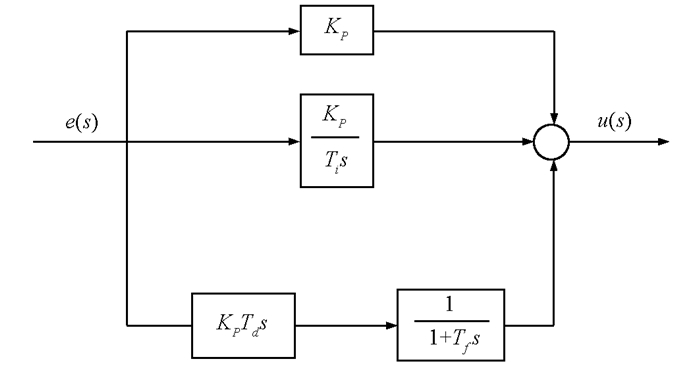

系统设计中不完全微分PID控制器是在常规PID控制器中串联一阶惯性环节于微分环节的输出端, 如图 2所示, 该惯性环节对PID控制中的微分信号滤波, 可消除高频干扰.

-

传统PID作为经典控制器一般是以线性控制器为主, 根据输入设定值和实际输出信号差值来构成偏差e, 其偏差计算公式为et=rint(t)-yout(t), 通过实时监测误差和误差变化率采用KP、KI、KD调节输出量, 其基本的结构原理如图 3所示.

传统PID控制器的控制规律为[11]

经由化简得其传递函数为

然而在系统的微型处理器中, 需要对上述设计数字化处理.设系统采样时若干kT时刻点的标志时间为t, 并在设计中应用矩形法数字积分代替模拟积分, 同时以一阶后向差分近似代替微分可得如下式子.

通过式子(3)可以得到离散PID算法表达式为

其中,

采样周期设为T, 采样序列设为k, 分别将第k次偏差量设为e(k), 第k-1次的偏差量设为e(k-1).

-

传统PID控制应用于系统中时, 需要解决的主要问题是限制微分增益, 同时平滑处理系统信号, 消除高频噪声影响.而不完全微分PID算法是仿效模拟式控制系统中纯微分无法实现的采用带惯性环节的实际微分器.不完全微分PID算法传递函数为

将上式离散得:

其中uP(k)和uI(k)没有变化, 仅uD(k)发生改变:

以差分近似代替微分, 离散化为

整理得:

令

所以

由上式可知, 不完全微分项uD(k)多了一项αuD(k-1), 原微分系数由kD降至kD(1-α), 如此每循环控制一次, 微分系数就成比例地减少, 这样就降低了微分环节对系统的影响, 降低了微分环节对输入变化的敏感性.

本文所设计不完全微分的模糊自适应控制以输入发动机的转速标定信号和检测的发动机实际转速之间的差值作为输入变量误差e, 同时以发动机转速差的变化率ec作为参数自适应PID控制器的输入量.为实现模糊自适应控制, 输入变量e、ec和输出变量u(k)作为模糊语言变量时, 将转速升高定为正值, 降低为负值, 并根据专家经验设定KP、KI和KD模糊控制规则如表 1所示.

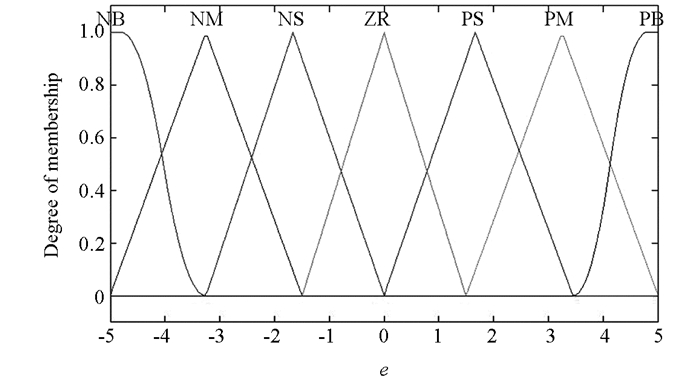

本文根据设计需求定义模糊自适应PID控制器的输入e和ec、输出kP、kI、kD论域范围都为{-5, -4, -3, -2, -1, 0, 1, 2, 3, 4, 5}.

根据系统要求, 可得输入输出变量各模糊子集的隶属度函数如图 4.

2.1. 传统PID控制系统的建立

2.2. 不完全微分的模糊自适应PID算法控制器的设计

-

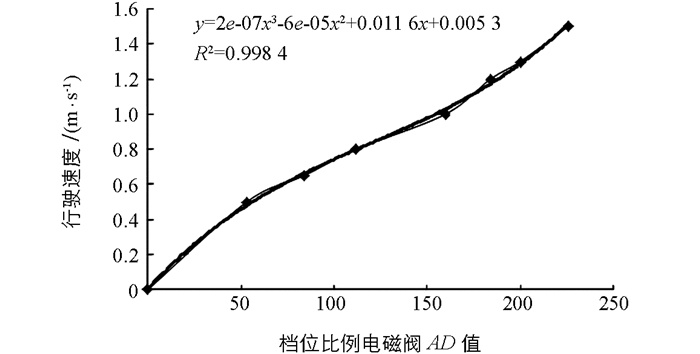

速度标定实验中, 在保持油门恒定的情况下, 利用档位比例电磁阀去控制平地机速度的变化, 读取档位比例电磁阀反馈的AD值, 从而得出档位比例电磁阀AD值与平地机作业行走速度关系.根据测量数据, 利用EXCEL多元线性回归建立档位比例电磁阀行程(以AD值表现出来)与平地机速度值的对应关系如图 5所示.

依据此曲线拟合公式设定档位比例电磁阀行程, 从而控制平地机的行驶速度.

-

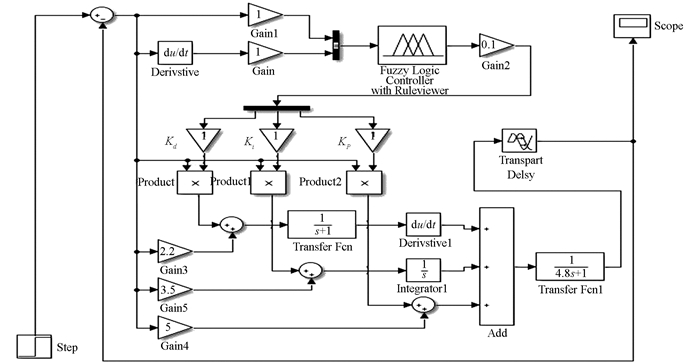

为了测试不完全微分PID算法对速度优化控制的有效性和可靠性, 本文利用Matlab的Simulink仿真环境, 针对不带PID控制、PID控制和不完全微分模糊自适应PID控制3种控制方式分别进行仿真测试比较, 所设计的仿真框图如图 6所示.

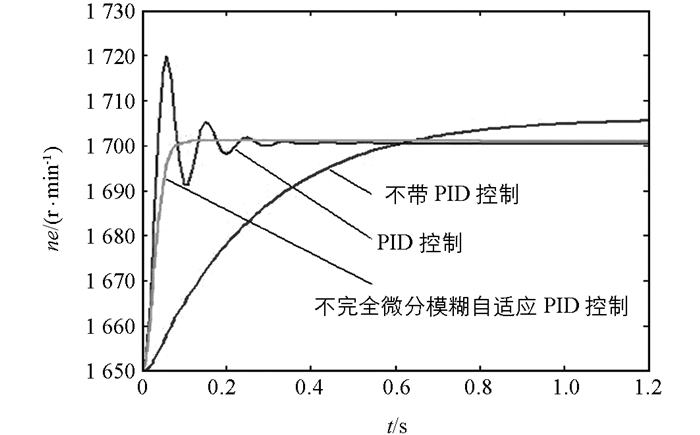

系统仿真测试时通过采集平地机作业行走速度, 使用MatLab软件对系统的响应进行绘图, 采用阶跃输入信号对作业行走速度控制系统进行仿真得到如图 7所示的仿真测试对比曲线.

图 7表示3种不同的控制方式下仿真对比情况, 由于实际仿真时同样的比例放大系数条件下, 不带PID控制方式远大于其他两种控制方式达到状态稳定需要的时间, 为更清楚对比3种情况, 故通过将不带PID控制状态比例放大系统放大10倍, 仿真测试出不带PID控制方式下系统存在无法消除的静差, 且调节时间长达1.2 s, 同等参数条件长达8 s, 最主要达不到系统控制需求.然而常规PID控制能够达到系统控制需求, 却存在较大超调量缺点, 同时需要的稳定时间也较长, 图中约0.26 s.本文设计的不完全微分模糊自适应PID控制算法超调量比较小、控制稳定性好、所需要调整时间比较短(约为0.03 s)、响应速度快、转速误差控制在有效精度范围内, 动态控制性能很好.

3.1. 测速标定

3.2. 仿真测试

-

本文以平地机作为研究载体, 通过在传统的PID算法上引入不完全微分算法, 提出了基于不完全微分的模糊自适应PID算法的速度优化控制方案, 同时为验证算法的可靠性和有效性, 以喂入不同大小土块作为干扰信号, 进行了参数的反复在线自适应仿真测试, 有效克服了传统PID算法的不足, 降低了微分环节对速度和突变敏感性变化给系统带来的动荡, 可以尽快消除偏差, 提高了响应速度, 有效防止超调过大而产生振荡, 保证了平地机作业行走速度的优化控制效果.

下载:

下载: