-

功率测量是电能计量研究领域的一个重要方向,随着智能电子产品的迅速发展,功率测量模块将会是电子产品内部集成的基本功能模块之一,通过检测功率来“感知”电子产品的真实状态:正在工作、已关闭、状态异常等[1].现有的功率测量仪器大多数是用于实验或工业场所的专业功率测量仪,价格昂贵,体积较大,操作复杂,而少数的便捷式功率测量仪又功能单一,测量范围有限.在功率测量技术方面,目前用于测量220 V交流电源功率的技术已经很成熟,但对于精确测量低电压时负载上小功率这个问题的研究尚不深入.综合以上情况,本文设计了一种交直流功率测量系统,该系统功耗低,操作便捷,能够自动识别输入的电源类型,判断其是交流还是直流电源,然后再精确测量负载上的有功功率,测量精度达到1%.

全文HTML

-

系统参照部分智能电子产品的工作参数,若是交流电源输入,设定电源的电压有效值为1 V~5 V,设定负载是纯电阻或电容(1 000 μF)与电阻串联的容性阻抗,调整负载电阻,能测量出负载有功功率,功率值范围在40 mW~500 mW之间;若是直流电源输入,设定电源电压值为200 mV~30 V,设定负载是纯电阻,调整负载电阻,能测量出负载有功功率,功率值范围在40 mW~1 W之间.

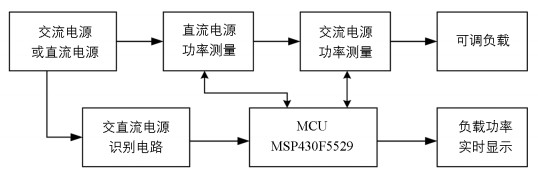

为了降低系统的功耗,本系统的核心处理器选用TI(Texas Instruments)公司的超低功耗MCU(微处理器)-MSP430F5529,直流功率测量芯片也选用TI公司的低功耗芯片INA226,交流功率测量芯片选用HLW8012高精度单相电能计量芯片[2-3],显示屏选用0.96寸I2C接口OLED屏.

由于系统所选用的器件工作电压为5 V或者3.3 V,故采用了航模锂电池与三端稳压器7805来组成系统工作电源,电源输出电压为+5 V,作为MCU开发板的工作电压,开发板上同时提供了3.3 V和5 V的电源接口,用于给系统中其他器件输出工作电压[4].

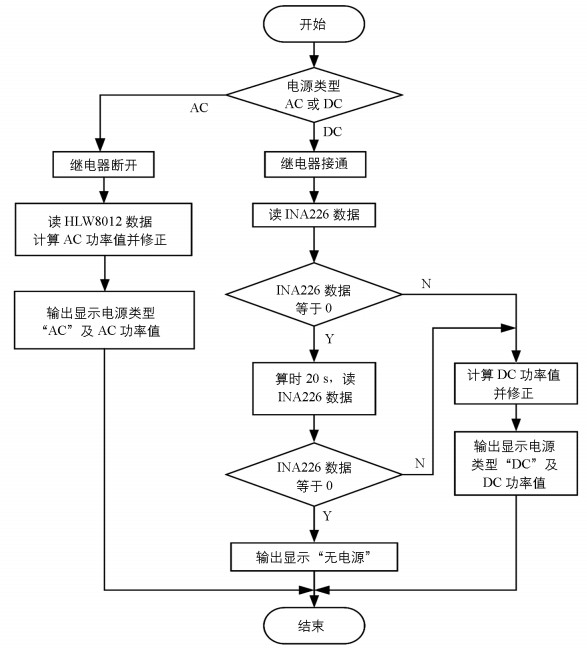

由于系统能够测量交流或直流电路的功率,所以设计了交直流电源自动识别模块,只要电源连接到负载上,系统就会自动判别电源类型,然后根据电源类型来启动对应的功率测量模块. 图 1所示为交直流小功率测量系统的总体框图.

-

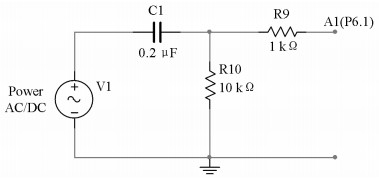

交直流电源类型的判别由单片机MSP430F5529来完成,由于电源电压高于单片机的工作电压,所以电源要经过交直流电源识别电路后才能连接单片机(图 2).

电路中电容C1起到了“隔直通交”的作用:直流电源输入时,电路输出电压为0;交流电源输入时,电路输出电压降低.实际测试当交流电源电压为5 V时,电路输出电压为2.68 V,符合单片机的电压输入要求[5].电路的输出端A1连接单片机的模拟输入端,单片机上集成了12位A/D转换,把电路的输出电压直接转换成数字量.

对电源类型的判别采用平均值滤波算法,该算法对前面所述的A/D转换结果进行连续采样,然后求得算术平均值作为有效采样值,即

式中Xi为对电源识别电路输出信号第i次采样后A/D转换的值,n为连续采样次数,M为采样结果的算术平均值.已知直流电源输入时,输出基本为0,波动非常小,所以采样计算后的平均值M1约为0,而交流电源输入时,平均值M2大于0,系统以此为交直流的判断条件,在软件中实现交直流电源的识别.

-

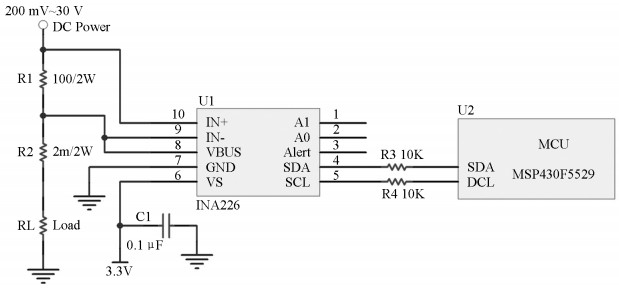

设计直流电源功率测量电路的关键是选择合适的功率测量芯片,本系统选择具有I2C兼容接口的INA226. INA226的感测电压范围在0 V~36 V之间[6],满足系统测量要求,同时它集成了16位A/D转换,具有高精度、低功耗的优点.直流功率测量电路如图 3所示,图 3中电阻R1是电流采样电阻,它对负载的工作电流进行采样,INA226根据负载的电压和电流来计算其功率值[7].

因为单片机直接读取负载的功率值误差较大并且难以修正[8],所以本系统中单片机只读取负载的电压值UL和电流值IL,并分别对这2个参数进行修正.在数据修正时,对比分析系统测量结果和实际测量结果,发现负载电压、电流的误差主要来源于系统误差,修正后的负载电压

其中Δ是电压修正值,修正后的负载电流

其中k是电流修正因子,C是电流修正值,再根据修正后的结果计算负载的有功功率,即

-

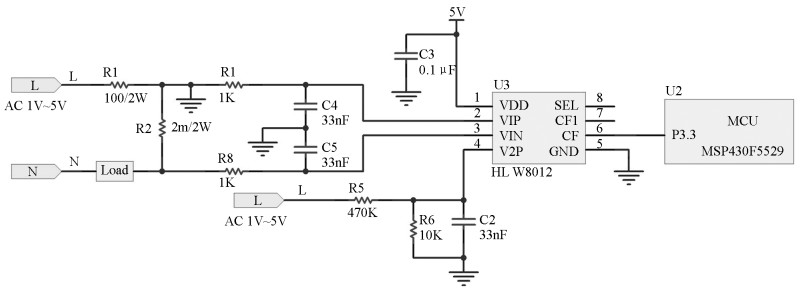

交流功率计量芯片HLW8012主要用于220 V交流电源工作下的电能计量,而本系统的交流源电压是1 V~5 V,所以HLW8012外围的采样电路要调整参数. 图 4所示为交流功率测量电路,图 4中电阻R2是电流采样电阻,电压采样信号由电阻R5和R6串联分压得到. HLW8012根据电流、电压采样信号计算出有功功率值,再将功率值转换为高频脉冲输出,功率值的大小与脉冲周期成反比[1-3].

因为单片机是通过测量HLW8012的CF引脚输出高频脉冲的周期来计算功率,所以在软件设计中先要读取输出脉冲的周期,再找到周期和功率的对应关系.由于CF引脚输出的脉冲是占空比1:1的方波,所以单片机只需要读取脉冲高电平的时间t就可以计算出脉冲的周期T=2t,又因为HLW8012输出的脉冲周期与有功功率值的大小成反比,所以功率P与时间t的乘积是一个常数C,常数C需经多次测量计算得出,再由此得到负载的有功功率P=C/t.

-

系统中交直流功率测量模块在连接方式上如果选择并联接法,则电路中需增加多路继电器来切换,如此不仅增加了系统的功耗,还使软件设计更加复杂.如果采用串联接法,则无需多路继电器控制,软件、硬件设计都会简化,功耗也降低,由于串联到电源—负载回路中的只有电流采样电阻R1和R2,采样电阻本身阻值很小,系统的电路设计也减小了多余电阻带来的测量误差,故测量结果的准确度不变.

由于交直流功率测量模块是串联的,当交流电源输入时,直流功率测量芯片INA226的VBUS引脚上会得到负电压,但VBUS引脚只能承受正电压[6],如此就导致INA226损坏.解决的方法是在电路中增加一个继电器来控制INA226的工作状态,直流电源输入时,INA226正常工作,交流电源输入时,INA226停止工作.

2.1. 交直流电源识别电路及算法

2.2. 直流功率测量方法及测量结果修正

2.3. 交流功率测量电路及测量算法

2.4. 交直流功率测量模块的串联接法

-

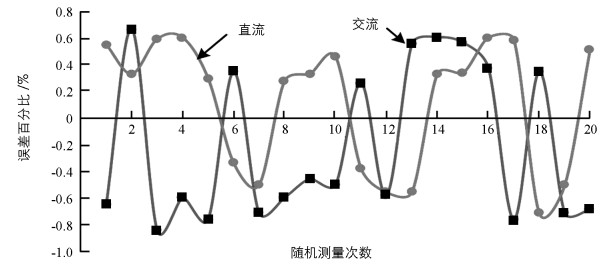

用5位半数字万用表测量负载的电压和电流后,计算得出负载的实际有功功率值,再把系统测量结果与实际值比较,计算出测量误差(图 6),在系统设定范围内测量误差均小于1%.评价系统功耗主要评测电源功率Pi和负载功率PL的差值,实际测试当负载功率为500 mW时,电源功率约为525 mW,系统电路的功耗约为25 mW,功耗较低.

-

本研究描述了低功耗自动交直流小功率测量系统,并设计了交直流电源识别电路及交直流功率测量电路,编写了电源识别和功率测量程序.系统实现了交直流功率测量模块的串联,从而简化了结构,降低了功耗.经过测试分析,该系统功耗低于30 mW,测量误差控制在1%以内,为低电压交直流电源负载电路中小功率的测量提供了一个有效的解决方案.

下载:

下载: