-

混凝土预制技术是实现住宅工业化的途径之一,通过预制技术可以实现建筑的高效率、高品质、低资源消耗和低环境影响. 《中国制造2025》文件提出了“创新驱动、质量为先、绿色发展、结构优化、以人为本”的方针,高效、节能、高质量是目前关注的热点问题. 随着现代化工业的发展,输送机械在每个生产环节的使用越来越广泛,是流水作业生产线的重要组成部分[1]. 通过技术创新、技术优化对现有装备进行改进,符合绿色生产的需要[2]. 辊子输送机用于输送成件物品,具有结构简单、整机寿命长、安装维修方便、能够适应复杂工况环境的特点[3-4],因而成为小型预制件生产线中首选的输送设备. 研究低功率、低成本的混凝土小预制件辊推系统已成为预制技术领域亟需解决的关键问题.

Kunne.B等[5]通过分析辊道输送机中各零部件之间的受力关系,对优化输送机的设计进行了研究;出口智[6]对辊子输送机的类型、特点做了详细的说明,介绍了辊子输送机的选用设计注意事项;ZHAO等[7]针对辊式输送机体积大、结构复杂等问题,采用三相交流直线电机技术,研制了一种新型辊式输送机;邱卫东[8]针对GZT型辊子输送机,对其设计选型进行了阐述,为辊子输送机的合理选用提供了指导方法;江淮安凯福田曙光车桥有限公司研发了一种新型无动力辊筒输送轨道总成结构,为辊道的低成本化提供了新思路[9]. 上述这些研究均与辊子输送机的结构设计相关,但研究内容不够深入,且目前尚未有面向低功率、低成本混凝土小预制件自动生产装备——辊子输送机的研究,有的仅仅是针对其中单一目标进行的优化.

为研究低功率、低成本的混凝土小预制件辊推系统,本文从结构参数角度出发,提出了一种多目标优化方法,确定辊式输送机的输送宽度、辊子间距、直径及辊子厚度为决策变量,以辊子成本及其驱动功率为优化目标,在无缝钢管转角条件、强度、刚度等约束条件下,建立了面向辊子成本及其驱动功率的多目标优化模型,然后采用序列二次规划算法对多目标优化模型进行求解,得到最小功率和最低成本下的辊子参数,用于辊子的优化设计. 本文所提出的方法也可适用于其他双链传动类型的辊子输送机辊子参数设计.

全文HTML

-

辊子输送机的输送物件为装载混凝土小预制件的模具(混凝土密度:ρ=2.5 t/m3). 一般模具尺寸:L×W1×H=650 mm×650 mm×200 mm. 本文选型按照输送线满载输送计算,传送距离为6 m,输送物件速度初步定为0.2~0.3 m/s.

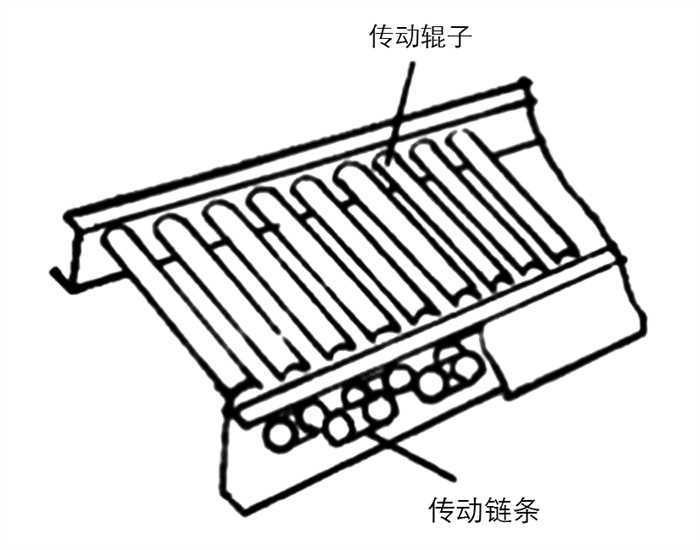

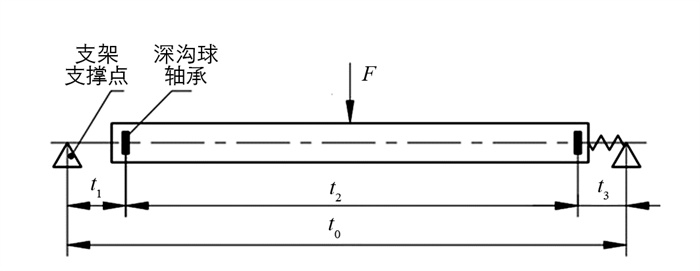

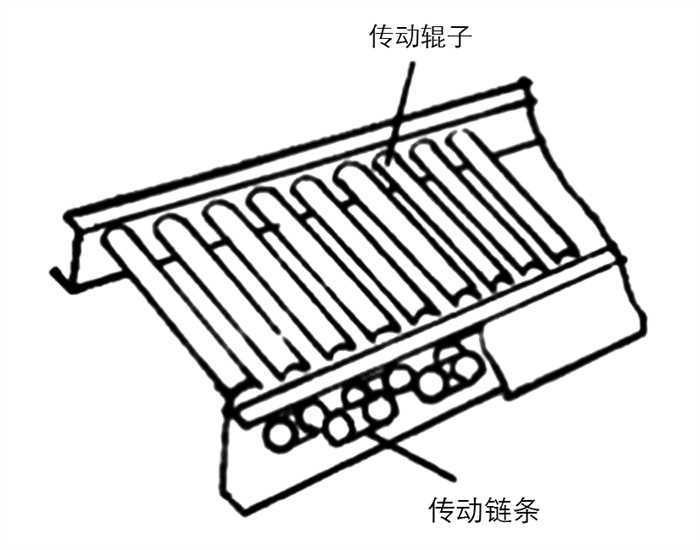

对于输送线中的料盒辊推系统,采用双链传动,其结构如图 1所示. 驱动装置选用R系列减速电机,将其布置在整条输送线全长的中间处,以减小链条所受的张力.

-

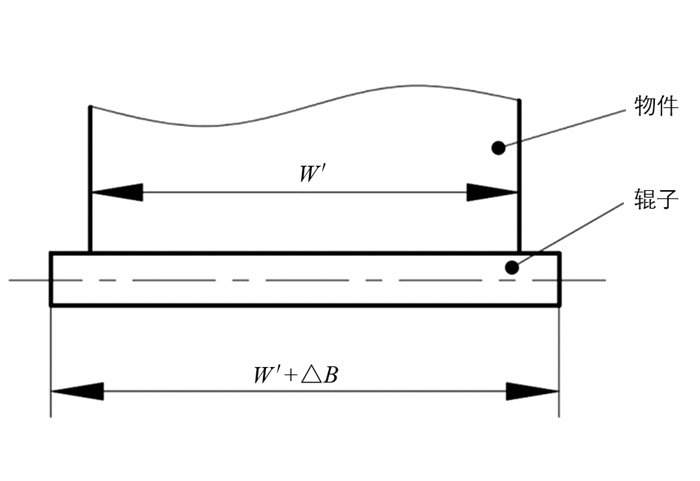

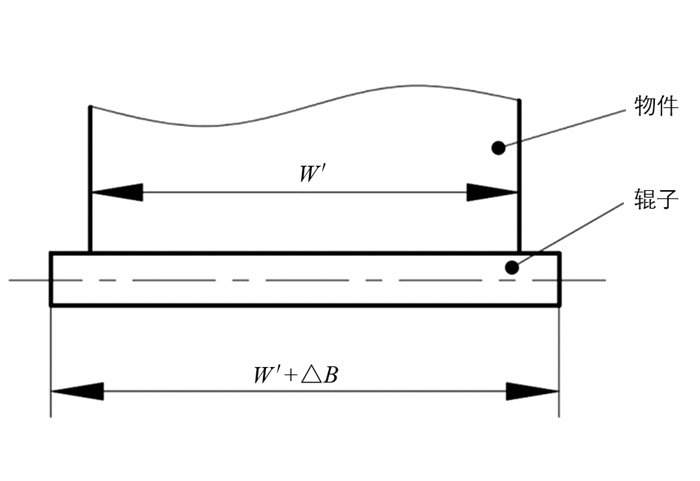

输送机的输送宽度由输送物件的宽度进行确定,如图 2所示. 若以3个物件进行放置,则有效输送宽度B为

式中,W′为小预制件模具的总宽度,mm;ΔB为宽度裕量;W1为单个混凝土小预制件模具宽度.

-

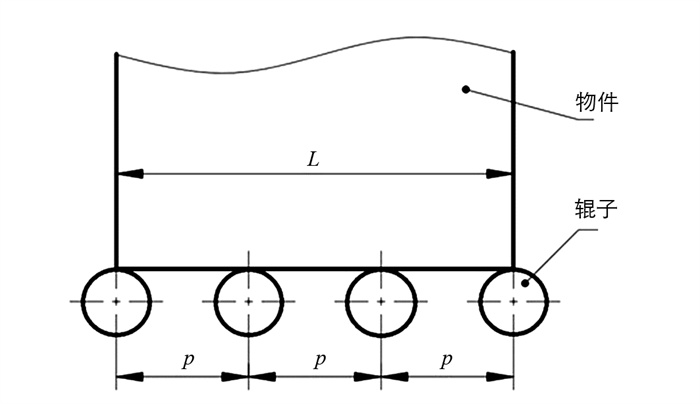

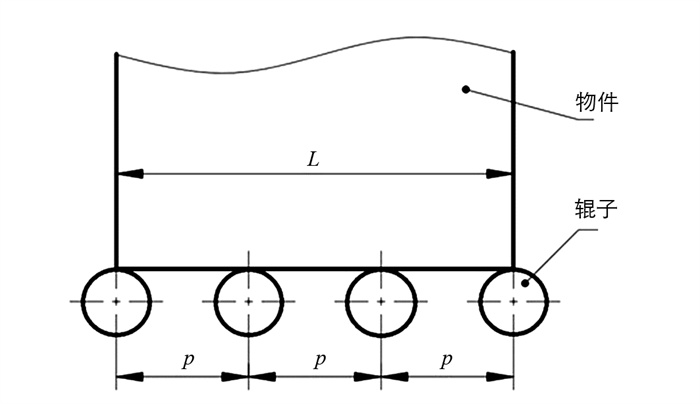

辊子间距通过物件尺寸确定,其条件是物件底面至少要由3个辊子支承,物件底面也必须有一定的硬度和平面度,以保证物件输送的平稳性. 一般物件在相应辊子上的支承情况如图 3所示.

在确定辊子间距时,一般情况下按下式计算:

对于有特殊运输要求,如稳定性优良等,按下式计算

式中,p为辊子的间距,mm;L为物件的长度,mm.

对于上述计算所得的结果应该圆整为标准值,进一步根据运输物件的质量、运输物件与辊子之间的摩擦力和单个辊子所拥有的承载能力进行间距的校核. 当辊子装载的物品有较大冲击载荷时,该输送线的辊子间距应当减小.

-

辊子直径主要是由物件对于单个辊子的有效作用力F与单个辊子自身所拥有的承载能力[F]确定,其需要满足F≤[F].

其中物件施加在单个辊子上的作用力F与物件的质量和承受该物件的辊子数有关,作用力F按下式计算[10]:

式中,m为物件的总质量,kg;K1为单个辊子的有效承载系数,该系数与物件底面的特性有关,一般取K1=0.7;K2为多列辊子不均衡载荷系数[5],对于单列辊子而言,取K2=1;n为物件的承载辊子数目;g为重力加速度.

-

对于采用双链传动方式的输送机,其链条的牵引力为[8]

式中,f为摩擦系数;D为传动辊子的直径,mm;Ds为传动辊子上相应链轮的分度圆直径,mm;Q为传动系数;W为单个驱动辊子驱动总质量,kg,其计算公式如式(6)、式(7)所示[8].

式中,i为单个驱动辊子相应的链轮传动效率的损失系数;a为相邻辊子的轴间距,m;md为单个驱动辊子相应转动部分的质量,kg;t为辊筒壁厚,m;mr为运输物件施加在单个辊子上的质量,kg;me为单圈链条的质量,约0.6 kg.

辊子输送机的计算功率按下式计算:

式中,P0为辊子驱动轴的计算功率,W;v为物件的输送速度,m/s.

1.1. 有效输送宽度设计

1.2. 辊子间距设计

1.3. 辊子直径设计

1.4. 输送功率计算

-

在辊子输送过程中,影响辊子输送机功率以及成本的主要因素有辊子中心轴间距a、辊子直径D、辊子壁厚t、辊子输送有效宽度B、驱动总质量W、输送速度v. 针对不同输送物件,设计采用的参数不同,以及对应的约束条件存在差异. 本文以混凝土小预制件为输送物件进行设计,输送速度v根据经验进行选择确定,驱动总质量W视为已知量. 因此选取辊子中心轴间距a、辊子直径D、辊子壁厚t、辊子输送有效宽度B作为决策变量.

-

在满足辊子输送机工作要求的前提下,为实现输送机的低功率、低成本的要求,对输送机驱动功率与生产成本进行优化. 本文采用线性加权求和法,将辊子输送机驱动功率和辊子成本多目标转换为单目标进行优化,其转换后如下式所示:

式中,ω1,ω2是辊子输送机驱动功率与辊子成本的影响权重,且ω1+ω2=1. 其具体的权重设置,在生产上根据个体目标的重要性进行人为设定,本文以ω1=0.5,ω2=0.5为例进行优化计算.

-

由式(9)可得辊子驱动总功率为

-

对于无缝钢管的质量,一般采用下式计算:

目前市场上一般无缝钢管的单价约为C0=4元/kg.按该单价计算,则输送线钢管价格目标函数为

式中,n为辊子数量,a为轴间距,m;D为辊子直径,m;t为辊筒壁厚,m;B为辊式输送宽度,m;ρ钢=7.85 g/cm3.

-

上述两个目标函数需满足一定的约束条件,具体的约束条件可描述为:

1) 无缝钢管的工作直径. 无缝钢管直径D的大小与辊子所需的驱动功率成反比,为避免辊子所需驱动功率过大,在一般情况下设计时,应该保证无缝钢管的直径满足如下条件.

2) 无缝钢管间的最小空隙. 为保证无缝钢管正常排列,其最小间隙应满足一定条件,取Δ=5 mm,a-D≥Δ,则

3) 无缝钢管的长度B

在本文设计选型中有效输送宽度B=W′+ΔB=3W1+ΔB,其中ΔB为50~150 mm,则

4) 输送线的平稳性. 为满足输送线的平稳性要求,在输送线上进行输送物件时,物件下面最少需要3根辊子进行支承,对很高平稳性要求的物件,应该保证物件底面至少有4根及以上辊子数进行支承,故一般平稳性约束为0.6/a≥3,则:

5) 无缝钢管的壁厚. 无缝钢管的壁厚是满足钢管正常使用的重要条件. t应该大于1.2 mm,则

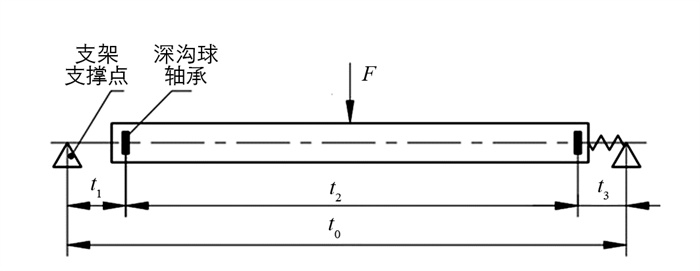

6) 无缝钢管的转角要求. 在不考虑物件刚性的前提下,一般无缝钢管的受力简图如图 4所示.

筒体在轴承处的转角为θ,一般取θ≤1°. 无缝钢管的材料为45钢,按照简支梁转角的一般计算公式,可进行如下计算:

式中,E为无缝钢管的弹性模量;I为无缝钢管的惯性矩;q为均布载荷.

7) 无缝钢管的强度要求. 选用45钢为无缝钢管的材料,中心点最大应力为σ,σ≤[σ]=245 MPa,即

式中,[σ]为无缝钢管的许用应力.

8) 无缝钢管的筒体刚度要求. 刚度是钢管使用时抵抗变形的重要条件,其中心点最大挠度f应满足f≤[f]=B/300,即

综上所述,在满足所有的约束条件下,面向低功率低成本的小预制件的辊子设计优化模型可表达如下:

2.1. 优化变量

2.2. 目标函数

2.2.1. 辊子驱动功率函数

2.2.2. 辊子成本函数

2.3. 优化模型

-

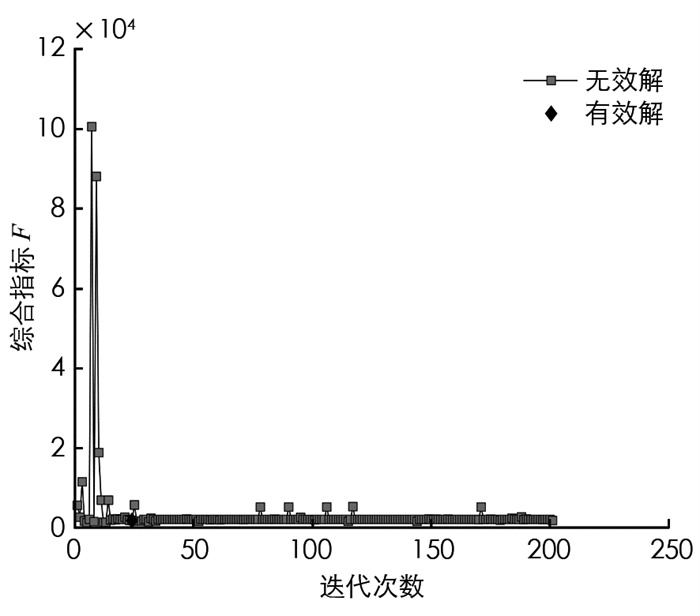

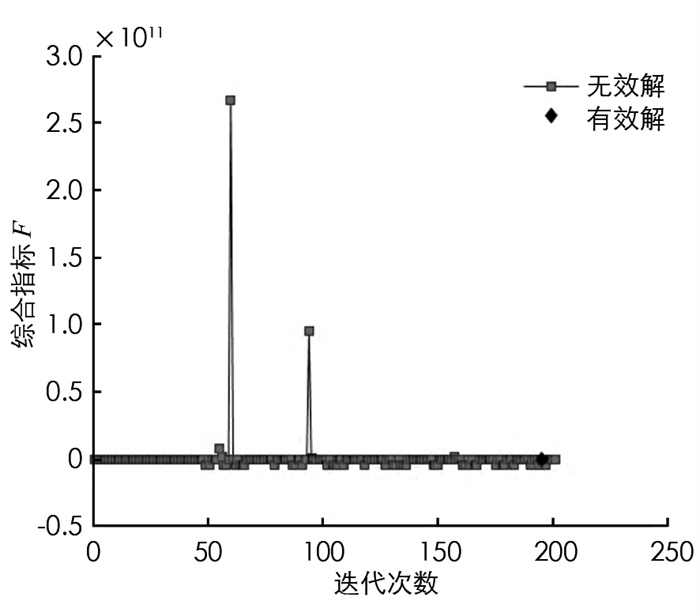

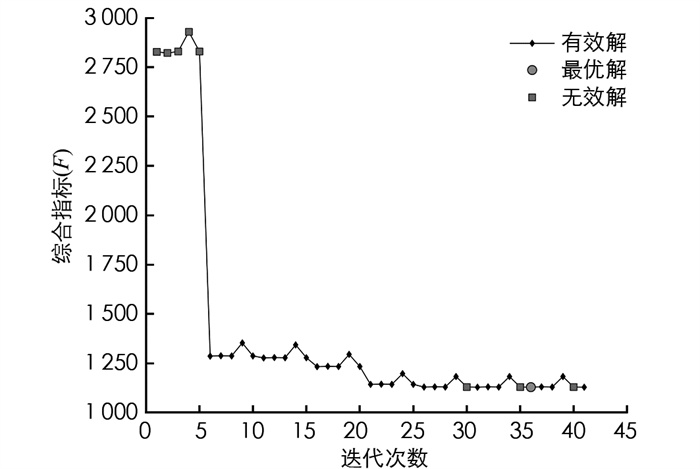

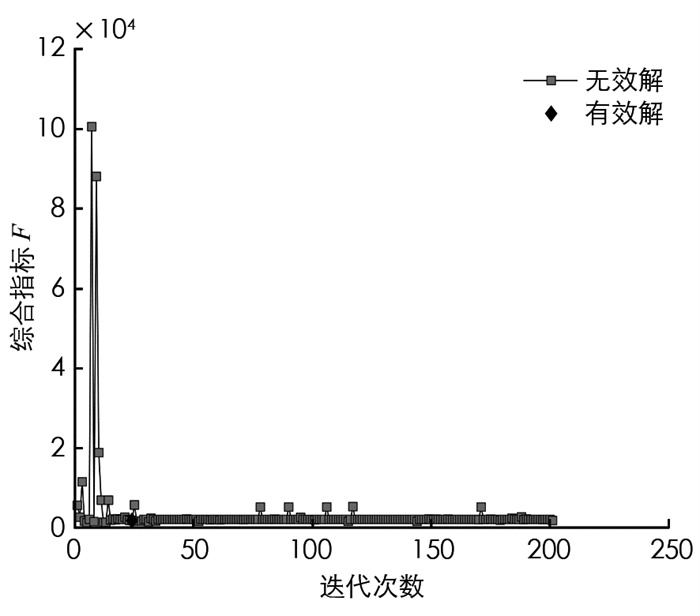

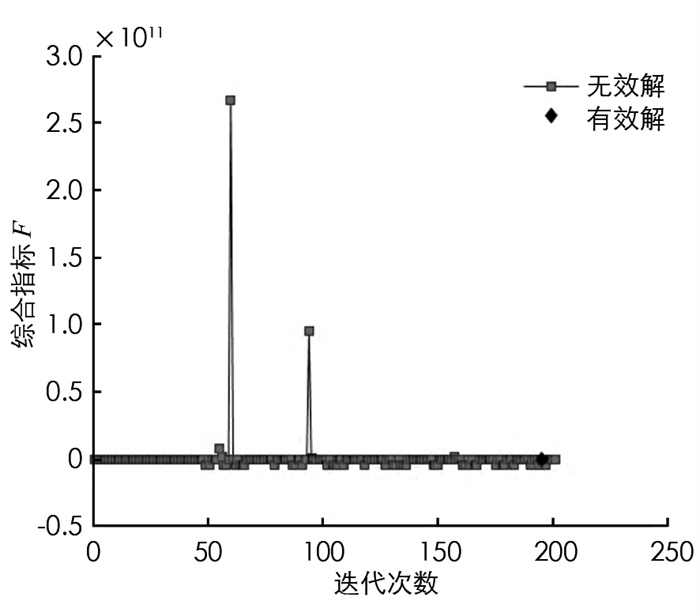

基于上述多目标优化模型,选择遗传算法、多目标粒子群优化算法以及序列二次规划算法进行优化求解,运用遗传算法和多目标粒子群优化算法求解后得到的迭代过程图分别如图 5和图 6所示.

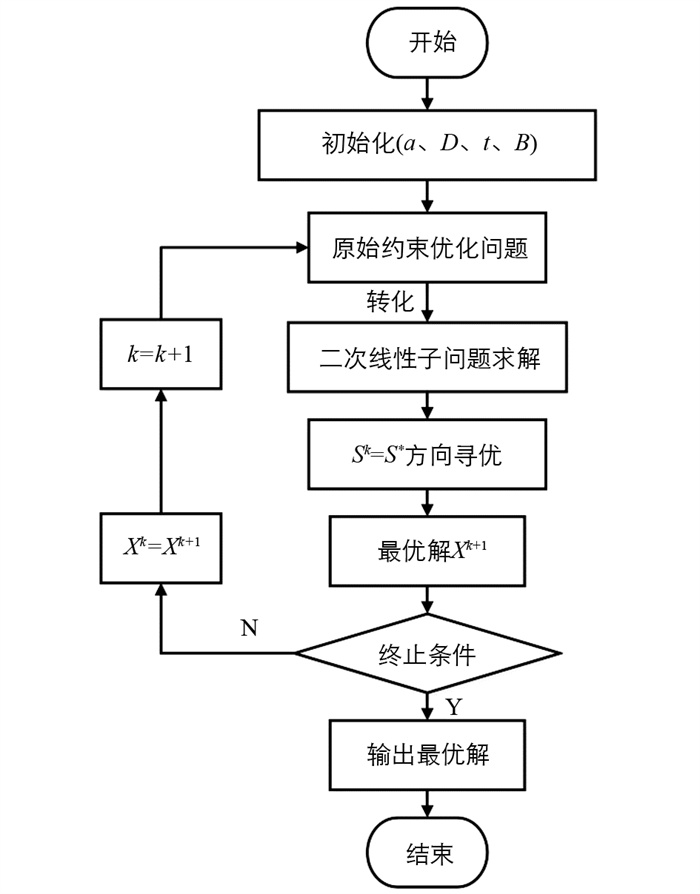

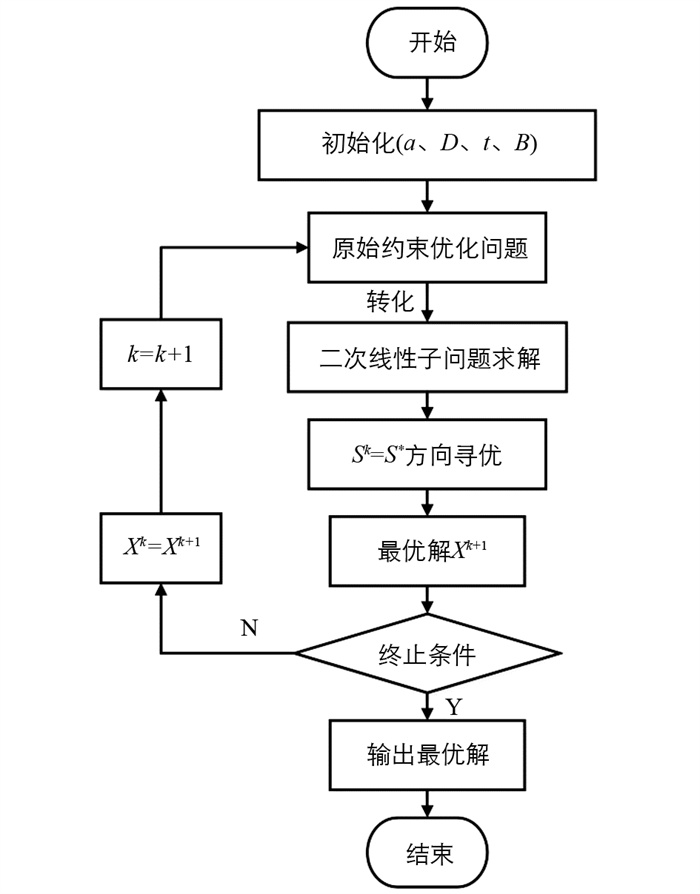

由图 5和图 6可知,算法优化后得到的有效解很少,基本均是无效解,不满足优化设计需求. 而在求解该模型时,序列二次规划算法具有收敛性好、计算效率高、边界搜索能力强的优点,因此,本文运用序列二次规划算法进行多目标优化求解[11]. 该算法在求解约束优化问题时,在每一初始迭代点构造一个二次规划子问题,以该子问题的解作为迭代搜索的方向,并选取相应的效益函数确定迭代搜索的步长. 通过上述子问题的解来修正得到下一迭代点,直到二次规划的结果逼近原非线性规划问题的解. 该算法具体的求解步骤表达如下,求解流程如图 7所示.

Step0:给定初始值X0(a,D,t,B),收敛精度ε,H0(矩阵)=I(单位矩阵),k=0;

Step1:将原问题在迭代点Xk处简化为二次规划问题;

Step2:求解该二次规划问题,得有效解Sk=S*;

Step3:在方向Sk上对原目标函数进行搜索,得到下一迭代点Xk+1;

Step4:判断Xk+1在精度范围内是否逼近原目标函数的解:是,终止计算;否,转下一步;

Step5:按照秩2拟牛顿法(Davidon-Fletcher-Powell algorithm,DFP)或拟牛顿法(Broyden-Fletcher- Goldfarb-Shanno,BFGS)重新修正Hk+1,令k=k+1,转Step1重新计算.

-

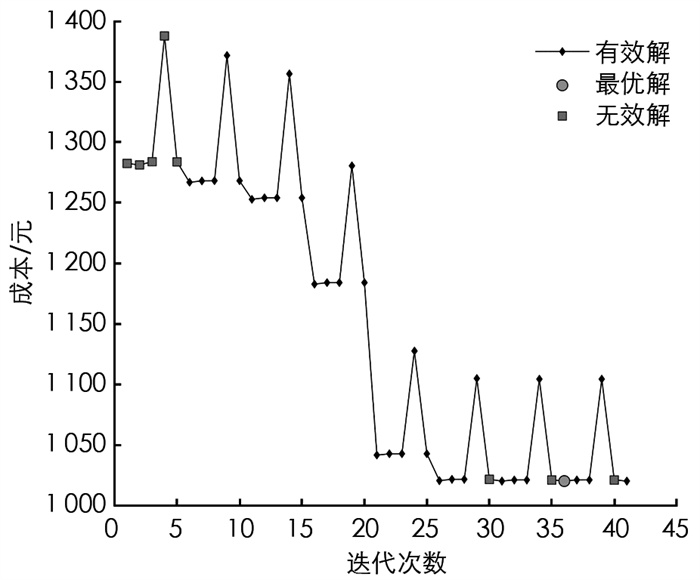

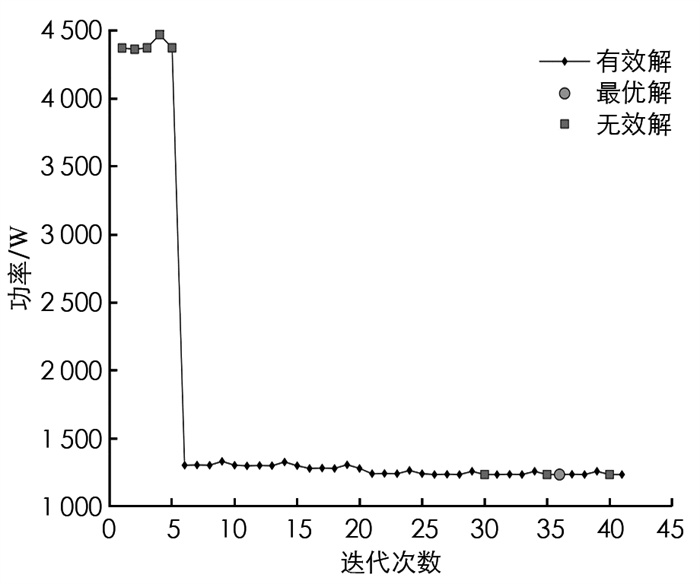

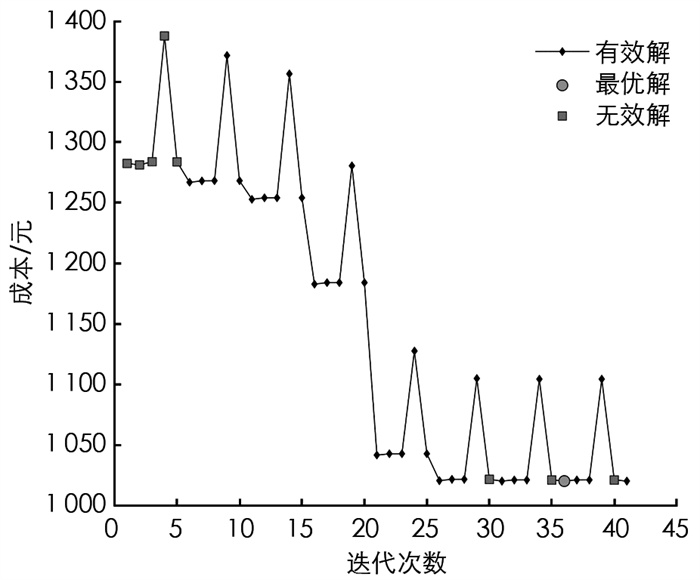

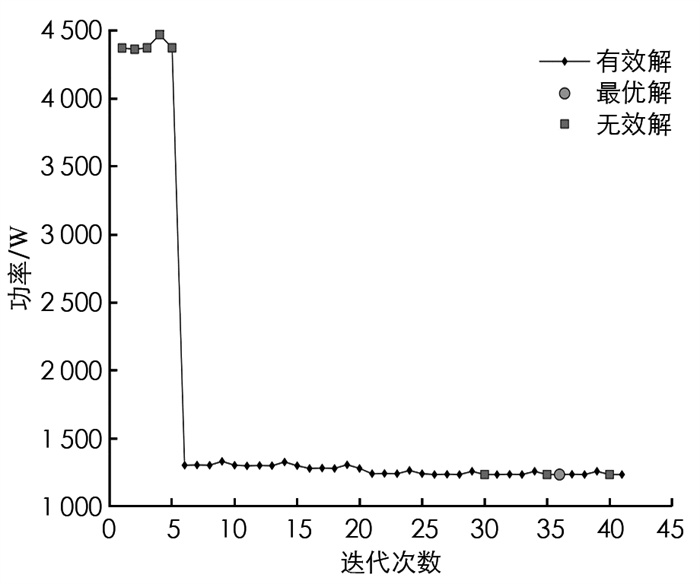

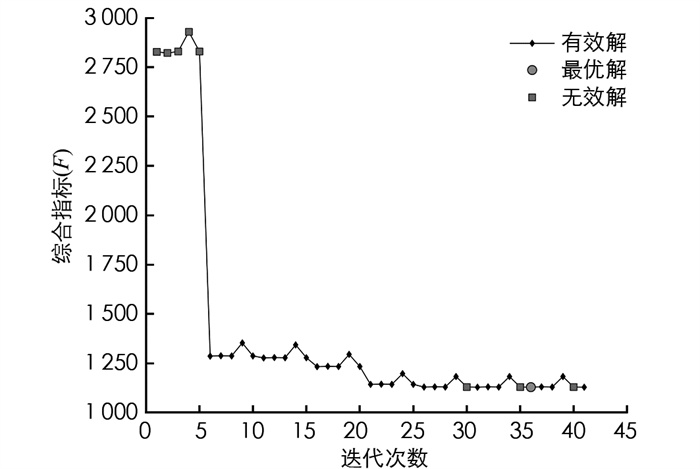

根据所建优化模型和求解算法要求,本文相应参数设置为:收敛精度10-6、步长0.001. 通过算法数次迭代来寻求目标最优解,迭代过程如图 8、图 9和图 10所示. 图 8为成本函数迭代过程的函数值,图 9为功率函数迭代过程的函数值,图 10为目标函数迭代过程的函数值. 各图中圆形点为迭代之后得到的最优解,方形点为超出了约束范围的无效值,菱形点为约束范围内的有效值,但不是整个寻优过程的最优解. 优化结果如表 1所示.

优化计算得到轴间距a、辊子直径D、辊子厚度t、输送宽度B分别为200 mm,140.2 mm,1.2 mm,2 m,圆整后结果分别为200 mm,145 mm,1.2 mm,2 m. 查行业标准[12]可知,a,B,t与本文一致,辊子直径设计D为133 mm,159 mm,其中直径133 mm不满足约束条件,仅直径159 mm满足约束条件,经过计算得到成本、功率P、综合指标F分别为1 158.07元,1 273.35 W,1 215.71. 由表 1可知,对比行业标准,在成本方面,本文方法较行业标准设计节约9.74%;在功率方面,本文方法较行业标准减少了2.27%;在综合指标方面,本文方法较行业标准减少了5.70%.

综上所述,通过对成本、功率及综合优化模型优化计算得到了辊子最优设计参数,进而找到了在特定约束条件下辊子输送机参数设计的最优解.

-

本文针对混凝土小预制件自动生产线的辊推系统,设计了辊子的有效输送宽度、辊子间距等. 在此基础上,建立了面向辊子成本及其驱动功率的多目标优化模型,并利用二次序列规划算法进行了模型的优化求解,得到了最小功率和最低成本下的最优解,由此获得了优化的辊子设计参数,该模型可为辊推系统制造企业设计制造辊子输送机提供理论依据.

下载:

下载: