-

混凝土结构或构件在制备及服役过程中不可避免地会出现微裂缝,更易受到水与其他化学物质的腐蚀,导致耐久性低、寿命周期短等问题,因此对混凝土修复有重要意义,而微生物自修复的提出很好地解决了这一问题. 研究表明[1-2],利用微生物诱导碳酸钙矿化技术,通过内掺微生物可实现混凝土缺陷的自修复,提高混凝土耐久性. Dick等[3]选择合适的芽孢杆菌,可在开裂的石灰石表面沉积出碳酸钙,大大降低了石灰石表面毛细吸水系数;Varenyam等[4]用巨芽孢杆菌ATCC14581作为内掺微生物研究其对混凝土抗压强度和抗渗性能的影响,发现由于微生物诱导碳酸钙的沉积,混凝土抗渗及抗压强度均明显增加;Wang等[5]采用微胶囊应用于装载球形芽孢杆菌孢子修复混凝土裂缝,发现含有细菌修复剂样本的裂缝修复率达到48%~80%;王剑云等[6]将固载菌株加入水泥基材料中,发现水泥基材料的抗压、抗折强度均提高,孔结构更细化. Wasim等[7]将枯草芽孢杆菌作为内掺微生物研究混凝土裂缝的自修复,发现微生物诱导矿化碳酸钙产生使内部结构更紧密,从而使得混凝土抗压强度提高. 载体作为储存并维持细菌活性的场所,其性质对微生物混凝土的修复性能至关重要[8],王世儒[9]通过研究硅藻土对高性能再生混凝土性能的影响,发现了3%体积掺量的硅藻土对修复混凝土抗压强度效果最佳. 徐晶等[10]采用多孔陶粒作为微生物载体掺入有裂缝的混凝土,发现其抗压强度恢复率达到63%. 目前市面上应用较多的材料有陶粒、活性炭颗粒、硅藻土,因为这些多孔材料本身具有一定的吸附性,内部的孔隙为微生物提供了生存场所,使得微生物能够在混凝土内部高pH、小孔径的条件下进行矿化反应.

本文以陶粒、活性炭颗粒、硅藻土3种微生物载体为研究对象,掺入带裂缝混凝土中并从力学性能和耐久性方面研究了微生物混凝土的自修复性能.

全文HTML

-

研究选用菌种为巴氏芽孢杆菌ATCC11859,培养基成分如下:经高压蒸汽灭菌锅101 kPa、121 ℃灭菌30 min后的超纯水400 mL、胰蛋白胨6 g、大豆蛋白胨2 g、NaCl 2 g、尿素20 g,用2 mol/L的NaOH溶液和HCl溶液将培养基pH调至7.5左右,再将巴氏芽孢杆菌接种到灭菌后的培养基中,并置于振荡箱中以30 ℃,125 r/min转速恒温培养48 h后得到菌液.

-

本试验采用的原材料有:

1) P·O·42.5级普通硅酸盐水泥,基本物理性质如表 1;

2) 石子:粒径为5~31 mm,参配比例15%,压碎值19.8%,含泥量0.3%;

3) 骨料:重庆地区普通中砂,含泥量1.7%,系度模数为2.7;

4) 载体:市售小粒径花卉多孔陶粒砂(粒径范围0.5~1 mm)、活性炭颗粒AR20-50目、硅藻土;

5) 减水剂:聚羧酸系高性能减水剂,减水率为37%.

依据规范[11],抗折试件尺寸选用40 mm×40 mm×160 mm,抗压、吸水率试件尺寸选用70.7 mm×70.7 mm×70.7 mm.

载体对比试验选择掺入载体的量为5%,试件成型配合比如表 2所示,将清洗烘干后的载体放入菌液中浸泡24 h后掺入到砂浆中,试件通过钢板制造裂缝,裂缝尺寸为宽0.5 mm、深20 mm,待混凝土试件静置成型24h后脱模,拔掉钢板,将其放入20℃且湿度大于90%的混凝土标准养护室养护28 d.

-

采用YAD-2000微机控制全自动压力试验机,取出经7 d,28 d养护的试件,将试件放在压力试验机的压板之间,连续均匀地加荷(加荷速度为0.5~1.5 kN/s),直至试件破坏,记录破坏荷载[12]. 按式(1)计算立方体抗压强度fm,cu[13]为

式中:Nu—试件的破坏荷载(N),A—试件的受压面积(mm2).

-

用湿布擦去试件表面的水分和砂粒,将试件放入夹具内,使试件成型时的侧面与夹具的圆柱接触,调整夹具,使杠杆在试件折断时的位置尽量接近平衡位置;以50±10 N/s的速度进行加荷,直到试件被折断,记录破坏荷载Ft. 按式(2)计算试件的抗折强度Rf为

式中:Ft为破坏荷载(N),L为支撑圆柱之间的距离(mm),b为棱柱体正方形截面的边长(mm).

-

样品先在烘箱中40 ℃烘干至恒质量,在样品表面涂防水涂料,只在有裂缝的地方留40 mm×70.7 mm的区域不涂,称试件质量为m0;将试件放入恒温水箱中,水深20±2 mm,底面朝下,在1,2,4,8,12,24,48,72,120,240,360 h时间间隔内,将样品取出用湿毛巾擦拭表面称质量,称试件质量为m1. 按式(3)计算吸水系数W为

式中:m0—初始质量(g),m1—浸水后试件质量(g).

1.1. 菌种培养

1.2. 试件制作

1.3. 抗压强度

1.4. 抗折强度

1.5. 吸水率

-

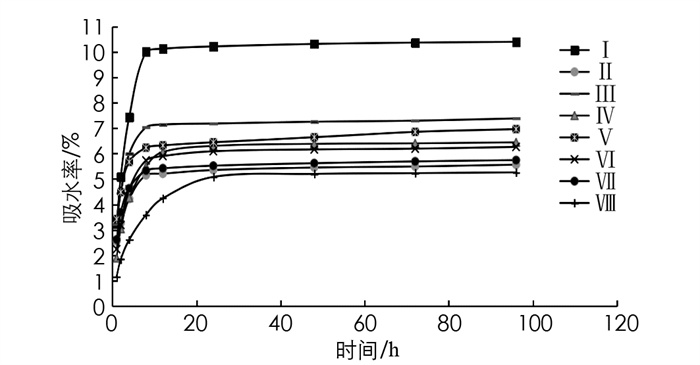

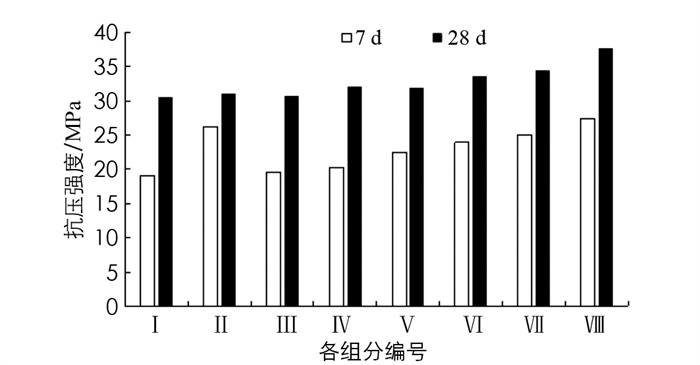

将3种不同的载体硅藻土、陶粒、活性炭颗粒分别掺入试样,所得的试件7 d和28 d的抗压强度如图 1所示. 只掺活性炭颗粒、陶粒试件的抗压强度明显比不掺载体的对照组抗压强度高,而掺硅藻土的试件抗压强度与对照试件相差不大,3种载体抗压强度值从大到小依次为陶粒、活性炭颗粒、硅藻土. 将活性炭颗粒少量掺入试件中使得砂浆内部孔隙度降低,整体强度有一定程度的提高,但总孔隙度随活性炭颗粒掺入量的增加而增加,一般最优比为活性炭颗粒占细骨料质量的1%~2%[14];当陶粒掺量较少时,陶粒本身的多孔结构具有一定的吸水作用,陶粒周围的水灰比会有所下降,陶粒周围水泥砂浆的强度会升高,同时陶粒与水泥砂浆之间的粘结强度增加,从而使得试件整体抗压强度增加[15];Degirmenci等[16]的实验显示含有5%水泥质量的硅藻土的含量最适宜,随后硅藻土含量增加,试件的抗压强度降低. 图 1中硅藻土的抗压强度值没有明显变化,主要是硅藻土的掺入适宜,若掺入量过多,水泥细度增加,水泥的需水量将增加,砂浆内部孔隙率增加,强度降低. 3种固菌载体掺入混凝土修复裂缝前后的抗压强度如表 3,3种固菌载体掺入到混凝土中对混凝土裂缝进行修复后抗压强度有所提升,其中,硅藻土提升4.22%,活性炭颗粒提升5.3%,陶粒提升9.14%,抗压强度的提高,意味着载体能够保护细菌在混凝土环境中正常存活,细菌能够正常反应;抗压强度修复率不高,主要是因为载体掺入量较少,载于载体中的细菌量少,使得矿化反应不能在裂缝内彻底进行. 从图 1可以看出,直接在混凝土中掺菌的试件,7 d抗压强度显著提高,28 d抗压强度提升不大,主要是因为细菌直接掺入到混凝土中,严苛的环境使得细菌活性降低,矿化反应不明显,强度提升不显著.

-

只掺细菌的试件和分别只掺硅藻土、陶粒、活性炭颗粒的试件7 d,28 d的抗折强度如表 4所示. 其中,硅藻土抗折强度与对照试件相差不大,活性炭颗粒、陶粒抗折强度比对照试件强度高,活性炭颗粒7 d,28 d抗折强度与原试件相比分别提升了22.3%,19.4%,陶粒7 d,28 d抗折强度分别提升了45.3%,28.7%. 与图 1抗压强度对比,试件的抗折强度变化趋势与抗压强度一致. 根据表 5,3种固菌载体的掺入也使修复后的混凝土抗折强度有所提升,与表 3对比,可以看出各组试件的抗压强度修复率与抗折强度修复率有所对应,各载体的抗压强度修复率与抗折强度修复率基本一致. 通过两种强度的对比试验结果,表明试验结论的准确性.

-

图 2为各组试件吸水率曲线. 普遍认为,吸水率与抗渗透性有直接联系,吸水率越低,混凝土的抗渗透性越好,其耐久性也越好. 由图 2可知,试件吸水率由大到小编号依次为Ⅰ,Ⅲ,Ⅴ,Ⅳ,Ⅵ,Ⅶ,Ⅱ,Ⅷ,同时明显可以看出,加入3种载体的试件的吸水率由大到小依次为硅藻土、活性炭颗粒、陶粒. 其中,在96 h时,未掺菌的硅藻土、活性炭颗粒、陶粒吸水率相对于对照试件,分别降低了29%,33%,45%,分析其原因,陶粒和活性炭颗粒的掺入使得砂浆与载体粘结,导致孔隙度降低,从而使得吸水率降低. 掺入菌种的硅藻土、活性炭颗粒、陶粒在96 h时,相对于原试件吸水率分别降低了38%,40%,49%,说明了固载菌种和营养物质,使芽孢萌发为活菌,通过代谢矿化作用产生的碳酸钙沉淀修复了混凝土裂缝,使得材料的密实性提高,吸水率降低,混凝土的耐久性提高.

-

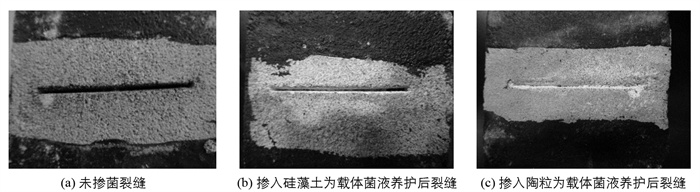

图 3(a)可见未掺菌的试件自修复效果不显著,在养护后表面裂缝没有明显变化. 图 3(b)为掺入硅藻土载体的菌液养护完成后,裂缝稍深处被少量CaCO3沉积填充. 图 3(c)为掺入陶粒载体的菌液养护完成后,裂缝表面被大量CaCO3沉积填充. 由此说明载体作为储存并维持细菌活性的场所,其性质对微生物混凝土的修复性能至关重要,在本次试验中,陶粒作为载体的修复效果最佳.

2.1. 抗压强度

2.2. 抗折强度

2.3. 吸水率

2.4. 裂缝修复情况

-

1) 载体作为储存并维持细菌活性的场所,其性质对微生物混凝土的修复性能至关重要,使用了载体的微生物组自修复性能更好;

2) 3种载体降低了混凝土的吸水率,固菌载体提高了混凝土的密实度,使得吸水率大幅度降低,提高了混凝土的耐久性,陶粒作为载体在吸水率方面效果最佳;

3) 利用微生物诱导CaCO3矿化技术,通过内掺微生物可实现混凝土裂缝的自修复,恢复混凝土性能;

4) 根据试验结果分析,陶粒提高混凝土性能最有效,抗压与抗折强度分别提升了9.14%,17.19%;活性炭对混凝土性能提升一般,抗压与抗折强度分别提升了5.3%,9.43%;而硅藻土对混凝土力学性能影响较小,抗压与抗折强度分别提升了4.22%,5.47%;陶粒在3种载体中修复性能最好,可优先应用到混凝土裂缝修复.

受试验材料和条件限制,本文未研究出陶粒的最优掺量,后续可对掺量范围进行深入研究.

下载:

下载: