-

我国是能源消耗大国,而建筑能耗在能源消费总量中所占比重较大[1].此外,我国每年将产生大量的农作物秸秆,通过一定的方式将其加工为墙体建材,不仅变废为宝,有利于环境保护,还能有效地降低建筑能耗,节约能源.目前,利用农作物秸秆生产的墙体材料包括秸秆砌块(砖)和秸秆板材[2],这种秸秆墙体材料具有良好的热工性能、力学性能和防火性能[3-5],是比较理想的建筑材料.

微观结构分析表明改性生物质具有粘结作用[6],故秸秆墙体建材在成型之前,一般要对秸秆进行预处理.秸秆处理源于NaOH的处理,后来出现了不少其他预处理方法:液氨处理、石灰水处理、稀酸处理、高浓度H2O2处理、蒸汽加湿加压、生物处理以及微波特殊处理等[7-11],但后续的各种处理方法均未达到用NaOH处理秸秆所表现出的软化效果.

之前的一些关于NaOH处理各类秸秆的研究鲜有着重讨论影响其软化效果的因素以及相应的变化关系,也未从经济性的角度考量选取NaOH溶液浓度以及浸泡时间等因素的合理性.本文选择NaOH预处理稻草秸秆,前述问题正是本文研究的主要内容,此研究为进一步研究稻草秸秆砖成型奠定了基础.

全文HTML

-

稻草秸秆从重庆农村收集回来,属中籼稻品种,用铡刀统一处理为1~2 cm长度,用清水清洗3次,室内风干后再在60 ℃下干燥36 h,密封备用.试验可忽略浸泡前稻草秸秆的初始含水率以及排除杂质的干扰.

NaOH结晶由重庆川东化工(集团)有限公司生产,分析纯.

电子天平(精度为0.01 g、量程为300 g,凯丰集团有限公司);DHG-9140A电热恒温鼓风干燥箱(上海齐欣科学仪器有限公司);SHY-2AS双功能水浴恒温振荡器(江苏金坛大地自动化仪器厂).

-

称取10 g左右(用电子天平准确称量并记录数值)的试样置于500 mL具塞磨口锥形瓶中,加入不同质量分数NaOH溶液(300 g),待试样充分湿润后置于恒温(±0.5 ℃)水浴振荡器中,转速为140 r/min,处理一定时间后抽滤分离试样与溶液,试样用去离子水洗涤至中性后,在60 ℃下干燥至恒质量.

每组试验均用3只锥形瓶(编号分别为1、2、3),3只锥形瓶得出3个试验数据.每组试验取值规则:若最大值与最小值之差在0.5%以内,则本组试验取值为3个质量损失率值的平均值;若最大值与最小值之差大于0.5%,则舍弃离中间值较远的那个值,本组试验取值为余下的2个质量损失率值的平均值;若3个试验值两两相差大于0.5%,本组试验重做.

-

确定试验因子和水平,如表 2所示,设计L9(34)正交试验,探究选定的各因子对稻草秸秆质量损失率的影响强弱.

-

在正交试验的基础上选择两个影响较显著的试验因子,通过组合试验,进一步探究稻草秸秆质量损失率跟此两者的变化关系.

-

为客观评价稻草秸秆的软化效果,引入软化评价指标,即质量损失率.

S—质量损失率/%;mo—浸泡前,稻草秸秆的质量(已烘干,可忽略初始含水率)/g.

ma—浸泡若干时间且烘干后,稻草秸秆的质量/g.

为考虑经济性,引入成本评价指标,即综合成本指数.假设NaOH的用量、稻草秸秆的用量(mo)及稻草秸秆的浸泡时间对综合成本的影响程度是相当的,则:

Z—综合成本指数;M—NaOH的用量/g;T—稻草秸秆的浸泡时间/h.

将质量损失率公式(1)带入综合成本指数公式(2)中,得:

其中,"M×T×mo"称为综合成本,式(3)的物理意义:软化单位质量的稻草秸秆所产生的综合成本.

理论上,质量损失率越大,软化效果越好;综合成本指数越小,成本越低.

1.1. 试验材料与器材

1.2. 操作方法

1.2.1. 正交试验

1.2.2. 组合试验

1.3. 评价指标

-

以稻草秸秆的质量损失率作为软化效果的评价指标,设计L9(34)正交试验,其试验方案及结果分析如表 3所示.

由表 3可知,各试验因子对稻草秸秆的质量损失率的影响强弱顺序依次为浸泡时间、NaOH溶液质量分数、处理温度.在不考虑经济性的情况下,最优试验组合为"稻草浸泡时间为6 h、NaOH溶液质量分数为3%及处理温度为45 ℃".

由于处理温度对质量损失率的影响很小,故在常温下预处理比较经济.将此因子去除,通过组合试验(常温)得到质量损失率跟稻草秸秆浸泡时间及NaOH溶液质量分数的变化关系.

-

从图 1可知,当NaOH溶液质量分数为0%时(对照组),试验所得到的关系曲线并非一条跟横轴重合的直线,这是由试验误差导致的,但是试验值均极小(其中最大值仅为0.36%),可以忽略不计.

除了0%这条曲线外,其余曲线均呈现出一致的变化规律:15 h之前,先增后减再增,且均在6~9 h段处于下降趋势;15h之后,质量损失率随浸泡时间变化趋于平缓;此外,各变化曲线(1%~6%)的峰值均出现在15 h处,分别为10.06%,10.95%,11.74%,14.53%,14.41%和14.40%.值得注意的是,15 h之前,1%~4%这4条曲线不仅变化趋势基本一致,且变化速率也基本相同.而5%与6%这两条曲线则基本重合.

以上结果表明:稻草秸秆质量损失率跟浸泡时间的关系曲线变化明显,且规律性很强.总体上而言,稻草秸秆质量损失率随浸泡时间的增加而增大(变化速率较大),但局部也有减小,最后基本趋于平缓.

-

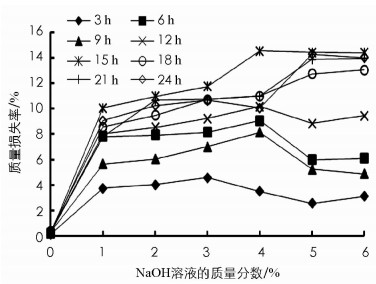

从图 2可知,3%之前,所有曲线呈增长趋势,3%之后,一部分曲线继续增长,另一部分则开始下降.此外,在4%~5%段上,浸泡时间较短的曲线(3 h,6 h,9 h,12 h)均呈下降趋势,而浸泡时间较长的曲线(18 h,21 h,24 h)均呈增长趋势. 15 h曲线在4%之后变化很小,峰值出现在4%处,其质量损失率为14.53%. 5%之后,所有曲线都趋于平缓.

以上结果表明:稻草秸秆质量损失率跟NaOH溶液质量分数的关系曲线变化波动不大,且规律性较弱.总体上而言,稻草秸秆质量损失率随浸泡时间的增加而增大(变化速率较小),但局部也有减小,最后基本趋于平缓.

-

生物质在常压下用碱处理时,碱液在该温度下释放出-OH,-OH首先进入生物质细胞壁的木质素中,破坏木质素之中的吡喃环,拆开与木质素相互缠结的纤维素和半纤维素,解除了木质素与半纤维素的空间立体交联网状结构,使生物质的原始弹性被破坏[13].

李辉勇等[14]进行稻草秸秆的扫描电镜结果表明:未处理稻草秸秆的外表面整齐地被硅质突起、硅细胞、栓细胞所覆盖;内表面为髓腔,细胞壁薄,表面规则平滑.而经NaOH预处理过的稻草秸秆外表面的硅质突起、蜡质、栓质部分被除掉,下层机械组织已暴露,外壁比表面积增大,内表面中髓腔薄壁细胞中的物质基本已失去,细胞壁较松弛,孔隙度增大.

2.1. 各试验因子对质量损失率影响的强弱

2.2. 稻草秸秆浸泡时间对质量损失率的影响

2.3. NaOH溶液质量分数对质量损失率的影响

2.4. NaOH预处理对稻草秸秆表观形态的影响

-

由于控制每只锥形瓶中NaOH溶液均为300 g,则可根据每个试验组合对应的NaOH溶液的质量分数算出其NaOH的用量,再由综合成本指数公式(2),可求得各个试验组合的综合成本指数,并将其对应的质量损失率一并填入表格中,且将质量损失率数值(保留两位小数)和综合成本指数数值(取整)填在其中,如表 4所示.

在最优试验组合条件下,稻草秸秆的软化效果良好(质量损失率较大),同时综合成本较低(综合成本指数较小),但很难通过直接判断从表 4中选出"最优试验组合",因此,引入判别指数.

P—判别指数;S—质量损失率;Z—综合成本指数.

因为NaOH溶液的质量分数为0%对于判别指数没有意义,故不予讨论.由公式(4)可知,稻草秸秆的质量损失率S越大(即软化效果越好),综合成本指数Z越小(即综合成本越低),则判别指数P越大.由此可得,最大判别指数Pmax所对应的试验组合即为"最优试验组合".

由表 5可知,试验组合"NaOH溶液质量分数为1%及稻草秸秆浸泡时间为6 h(常温)"对应的判别指数最大,即为最优试验组合.此试验条件下的稻草秸秆软化效果良好(质量损失率为7.82%),有利于制砖粘结成型,且综合成本较低,此结论与李春桃等[6]的研究结论"1% NaOH溶液改性的稻草桔秆具有较好的粘结性"一致.

-

1) 各试验因子对稻草秸秆的质量损失率的影响强弱顺序依次为:稻草秸秆浸泡时间、NaOH溶液质量分数、处理温度(℃),处理温度的影响很小,在常温下预处理比较经济.

2) 稻草秸秆质量损失率跟浸泡时间的关系曲线变化明显,且规律性很强.总体上而言,稻草秸秆质量损失率随浸泡时间的增加而增大(变化速率较大),但局部也有减小,最后基本趋于平缓.

3) 稻草秸秆质量损失率跟NaOH溶液质量分数的关系曲线变化波动不大,且规律性较弱.总体上而言,稻草秸秆质量损失率随浸泡时间的增加而增大(变化速率较小),但局部也有减小,最后基本趋于平缓.

4) 根据软化效果和经济性综合考虑,最优试验组合是"NaOH溶液质量分数为1%及稻草秸秆浸泡时间为6 h(常温)",此试验条件下的稻草秸秆软化效果良好(质量损失率为7.82%),有利于制砖粘结成型,且综合成本较低.

下载:

下载: