-

减振器作为电动汽车悬架控制系统的阻尼元件,其主要作用是衰减振动,改善平顺性与操纵稳定性.为了充分发挥悬架系统的减振性能,要求减振器具有可变的阻尼系数,以满足在不同的行驶工况对阻尼的要求[1-2].改变减振器阻尼系数的实现方式主要有改变减振器阻尼液的粘度与调节减振器节流孔面积[3].调节减振器阻尼液粘度系数的减振器有磁流变减振器与电流变减振器[4-5],调节节流孔面积的减振器有机械式阻尼可调减振器、气动控制阻尼可调减振器、电磁阀控制阻尼可调减振器以及电机控制阻尼可调减振器[6].

目前,国内在阻尼可调减振器设计开发方面的研究主要集中在可调阻尼减振器性能分析[7]、试验研究[8]及其控制算法等方面[9].文献[10-11]提出了一种串联节流口面积可调式减振器,通过改变转角调节节流口的节流面积来控制阻尼力.如何在同一模式下,使减振器的拉伸和压缩行程呈现出不同的阻尼特性[9],并根据行驶工况对减振器拉伸和压缩行程的阻尼进行多模式切换[12-13],以满足更复杂工况下的行驶平顺性与操纵稳定性要求,具有重要的理论研究价值和应用前景.本文的目的在于设计一种阻尼多模式切换可调的减振器,建立阻尼多模式切换可调减振器的动力学模型,设计阻尼多模式切换减振器特性试验台,通过台架试验对减振器的阻尼性能进行特性分析.

全文HTML

-

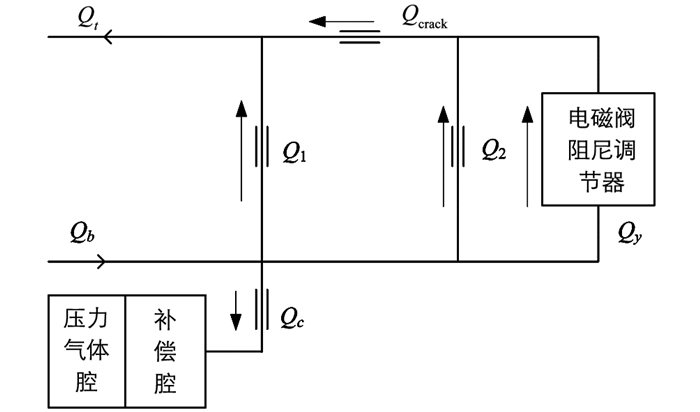

为了深入解释阻尼多模式切换调节机理,以减振器压缩行程为例,建立减振器减振液压力与气体腔内压力的动力学模型.在压缩过程中,减振器内的油液流动路径如图 1所示,Qt为流入上腔内的油液流量,Qb为从减振器下腔流出的油液流量,Q1为从活塞上的节流孔流回上腔的油液流量,Q2为活塞下腔流进环形缝隙的油液流量,Qy为通过阻尼调节阀的油液流量,Qcrack为环形缝隙流进上腔的减振液流量,Qc为流进补偿腔的油液流量.

根据流量守恒,得到下式

其中

经过活塞节流孔回到上腔的减振液流量表达式为

这里,Cd为流量系数;

${A_1} = \frac{{\pi {d^2}}}{4}$ 为活塞节流孔的流通面积; d为节流孔的直径; ρ为减振液的密度; Δp1为活塞上、下表面的压力差.流进环形缝隙的减振液流量表示为

这里,Ac为补偿腔节流孔的面积; Δpc是补偿腔和油缸下腔的压力差.

同理,油液由油缸下腔流经流通孔,直接流进环形缝隙的流量表示为

这里,A2为下腔和环形缝隙间的流通面积; Δp2是油缸下腔和环形缝隙间的压力差.

设减振器的压缩速度为vp,则下腔内油液的流出流量为

这里,

${A_D} = \frac{{\pi {D^2}}}{4}$ 为减振器活塞的面积; D是减振器的活塞直径.根据式(2)~(5),由伯努利方程,得到活塞节流孔两端压力差为

这里,l为活塞上流通孔的长度; ζ为局部阻力系数; v1为管路内油液的流速; g为重力加速度.

通过活塞上节流孔的减振液流量Q1与v1的关系为

根据柱面环形间隙流动原理,得到环形缝隙内的流量表达式为

综合以上各式可得

这里,μ为流体粘度; lcrack为环形缝隙长度; h为间隙高度.

减振液流过阻尼调节阀的单向阀时,弹簧阀片产生变形,弹簧阀片和管路之间出现缝隙,油液在缝隙中通过单向阀.利用边界层理论得到紊流状态下缝隙的流量表达式为

这里,Qy1为阻尼调节阀y1的流量; r为弹簧阀片外半径,即阀片变形后其最外侧到阀片中心的距离; δ为阀片变形量; Δps为电磁阀两端的压差; v为流体的运动粘度; ρ为减振液密度; l为缝隙长度.由此可得到特定工况下单向阀a、b、c、d的流量.

因补偿腔下部装有压力气体腔,两者由浮动活塞分割开来.因此补偿腔内的油压和压力气体腔内的气压是相同的.压力气体腔内的气体状态方程表示为

则t时刻压力气体腔内的压力表示为

这里,p′c为压力气体腔内的气体压力; V′c为压力气体腔的体积; m′c为压力气体腔内气体的质量; T′c为压力气体腔内气体的温度; p′c(t)为t时刻的压力气体腔内气体压力; V′c(t)为t时刻的压力气体腔内气体体积; Qc(t)为t时刻流入补偿腔油液的流量.

-

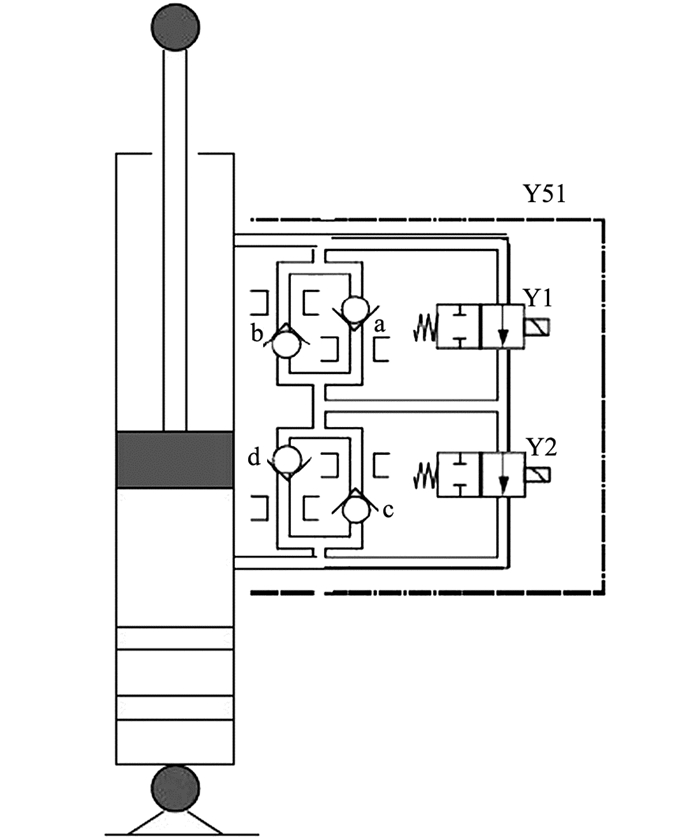

阻尼多模式切换可调减振器的简化结构如图 2所示,为充气式减振器,减振器工作缸筒的下部有浮动活塞,浮动活塞在减振器的补偿腔内,浮动活塞将压缩氮气与减振油液分隔开; 减振器工作缸筒的壁内有一环形缝隙,减振器上下腔内减振液具有3个流通路径,分别为活塞上的节流孔、环形缝隙、阻尼调节阀.

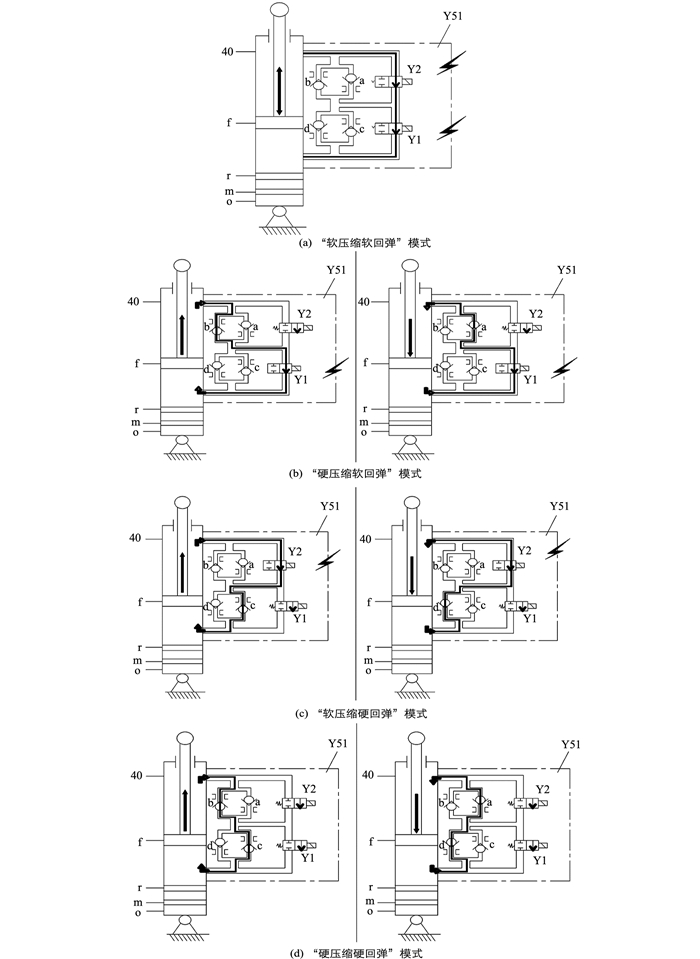

通过分析阻尼多模式切换可调减振器的阻尼调节原理,得到阻尼多模式切换下减振器内减振液在调节阀内的流通情况.图中虚线框内为减振器阻尼调节阀Y51,调节阀连通减振器的上腔与下腔,减振液除通过Y51在上下腔间流通外,还可通过活塞上的节流孔与筒壁间的空隙流通. Y1,Y2为阻力非常小的电磁阀,阀a和c为阻力较大的单向阀,阀b和d为阻力较小的单向阀,通过调节阀中的两个电磁阀的开、关组合,可使减振器具有4种工作模式:减振器“软压缩软回弹”模式、减振器“硬压缩软回弹”模式、减振器“软压缩硬回弹”模式和减振器“硬压缩硬回弹”模式.

阻尼多模式切换减振器的“软压缩软回弹”阻尼模式适用于普通路面的行驶条件; “硬压缩软回弹”模式适用于高速行驶工况,硬压缩保证高速行驶时的行驶稳定性; “软压缩硬回弹”模式适用于路面粗糙复杂的慢速行驶工况,软压缩适于缓和路面不平引起的颠簸; “硬压缩硬回弹”模式适用于系统发生故障时,保证车身姿态稳定和安全性.可调减振器阻尼多模式切换控制模式如图 3所示,电磁阀Y1和Y2的组合逻辑关系如表 1所示.

-

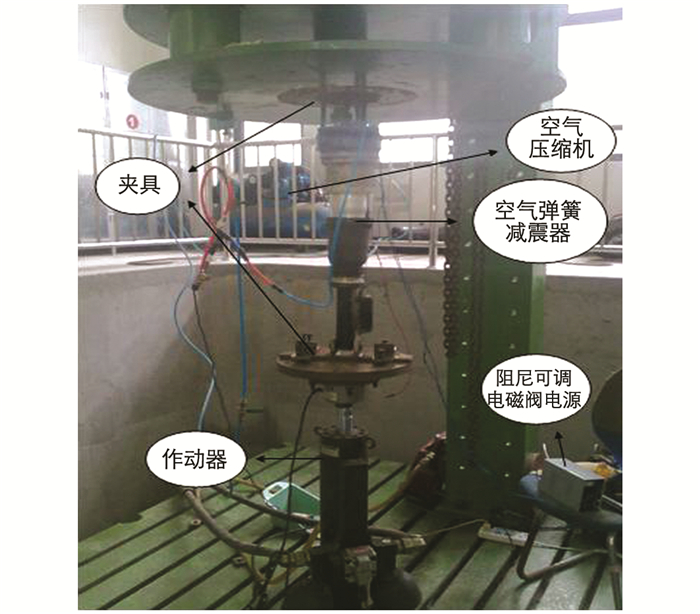

设计基于INSTRON8800单通道数字控制液压伺服激振台的阻尼多模式切换可调减振器试验台架系统,由计算机、压力传感器、位移传感器、伺服阀、激振头控制器、油泵及电荷放大、A/D转换、D/A转换等模块组成,油泵提供液力伺服,由PC机发出指令到INSTRON8800控制台,试验台架的激振头可对位移和力进行精确控制,激振频率为0.1~75 Hz,激振波形有方波、锯齿波、正弦波、三角波及随机波等.试验台架系统通过信号采集系统、控制反馈系统、作动执行系统实现减振器在不同模式下的自动切换,阻尼多模式切换减振器特性试验台如图 4所示.

-

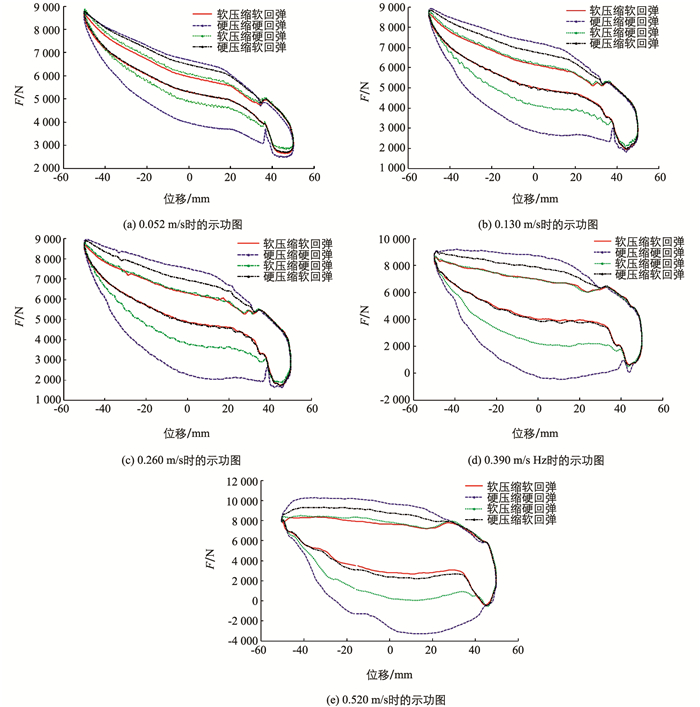

根据QC/T545-99减振器台架试验方法制订阻尼减振器试验方案,通过采集试验品的位移和力等信号获取工作特性曲线.激励方式为正弦激励,活塞速度分别为0.052,0.130,0.260,0.390,0.520 m/s,激励频率为

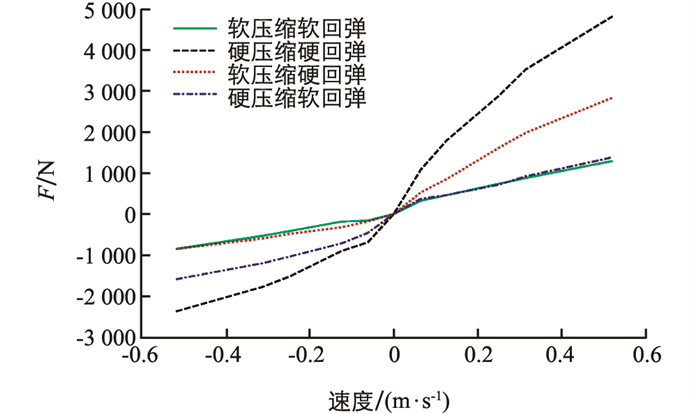

$f = {\rm{ }}\frac{v}{{2\pi A}}$ (v为活塞速度; A为活塞行程),空气弹簧气压为0.649 MPa.获得正常工作气压时,采集不同阻尼模式下的示功图曲线和“速度-力”特性曲线,减振器在不同阻尼模式下的示功图试验结果如图 5所示,“阻尼力-速度”曲线试验结果如图 6所示.

图 5表明了减振器在不同的激励频率、电磁阀在不同状态时的“力-位移”曲线(即示功图),各示功图整体上均有一定的倾斜度; 减振器作垂向往复振动时,在压缩和回弹行程的作用力方向相反,活塞速度较低时,减振器的阻尼力较小,活塞速度较高时,减振器的阻尼力较大.各示功曲线在行程接近40 mm时均有不同程度的“拐点”现象,随着激励频率的增加,示功曲线所围的面积逐渐增加,表明减振器阻尼力的作用不断加强,曲线的倾斜程度逐渐减小.不同阻尼模式对应的曲线区分明显,反映了不同阻尼模式的性能差异,“软压缩软回弹”模式的平均作用力最小,“硬压缩硬回弹”模式的平均作用力最大,“软压缩硬回弹”模式与“硬压缩软回弹”模式介于两者之间.

图 6表明了减振器“阻尼力-速度”关系曲线,不同阻尼模式反映了减振器可以实现的阻尼范围,也反映了在压缩和回弹行程中的力学特点,在兼顾舒适性和操纵稳定性方面的内在机理.减振器在不同阻尼模式下的“阻尼力-速度”曲线变化明显,在压缩时和拉伸时分别具有不同的阻尼值,阻尼力变化区间较大,可满足不同的行驶工况需求.

3.1. 试验台架设计

3.2. 试验结果分析

-

通过减振器台架性能测试,验证了减振器数学模型的正确性及其结构设计方案的可行性.阻尼多模式切换可调减振器的示功图区分明显,清晰地反映了不同阻尼模式的性能差异,“阻尼力-速度”关系曲线反映了阻尼多模式切换可调减振器在压缩行程和回弹行程阻尼特性的可行性.减振器作为主动悬架系统的阻尼元件,最重要的性能参数是不同模式下的阻尼力范围,减振器的结构设计要根据各种行驶工况所对应的阻尼模式下的阻尼力范围要求来确定阻尼调节机构.

下载:

下载: