-

金属Si和金属间化合物Mg2Si均具有高熔点、高硬度、低密度、热稳定好的优点,是一种良好的Al自生复合材料增强体[1].并且,随初晶Si与初晶Mg2Si体积分数的增高,合金的硬度与耐磨性显著增大[2].在汽车行业节能减重的大背景下,过共晶Al-Si合金及过共晶Al-Mg2Si合金具有广阔的应用前景[3],但这类合金也具有明显的局限性.采用常规的铸造方法,随初晶Si与初晶Mg2Si含量的提高,二者的晶粒也急剧增大,从而导致材料的力学性能降低.因此,目前针对这类合金的研究,主要集中在细化晶粒方面,即不惜一切手段或方法来细化初晶颗粒[4].近几年来,随着梯度复合材料的研究与应用,采用离心铸造的方法制备初晶Si和初晶Mg2Si颗粒增强的铝梯度复合材料得到越来越多的重视[5].该方法借助离心浮力将密度小于铝液的初晶Si与初晶Mg2Si颗粒迁移至待增强区域,形成局部具有高体积分数初晶颗粒的梯度复合材料[5].采用这种方法,可以获得初晶颗粒相对细小、分布比较均匀、局部具有高体积分数增强颗粒的梯度复合材料[7].但是,在成形过程中,由于成分的严重偏析以及凝固过程中温度场分布的不均匀性,导致获得的梯度复合材料存在很多的缩孔、气孔、氧化物等铸造缺陷.这些缺陷严重制约了铸件的性能及使用[8].针对这些问题,在前期研究的基础上,项目组采用Anycasting软件数值模拟和试验相结合的方法[9-10],对离心铸造过程中的浇注及温度场进行研究,以便掌握缺陷形成的规律,为后续的研究奠定基础.

全文HTML

-

在卧式离心铸造过程中,模具中金属熔体的流动属于具有自由表面的三维非稳态不可压缩黏性流动.相对体积算法适合于求解三维非稳态不可压缩自由表面粘性流体的流动,这种算法对匀速旋转模具内金属熔体的流动计算与试验结果相对一致,对持续旋转模具内金属熔体的自由表面的计算也与其理论值相接近.相关数学研究者通过相对体积算法扩展用于旋转对称的圆柱坐标系,求解角转速按照梯形波变化的敞口模具中金属熔体的流动.在此次试验中,金属熔体与模具相接触产生相对运动,处于真实非稳态,同时涉及与模具、空气的传热问题,应满足连续性方程、动量守恒方程和能量守恒方程[11].

1) 连续方程

金属熔体与模具符合非滑移刚性边界条件,壁面上任意流体质点随模具作刚性转动,依靠粘滞力将模具转速变化传给所有流体质点.

2) 动量方程

根据动量定理,铸造系统中流体动量的变化率等于作用在该系统上的质量力和表面力之和.金属熔体流动速度及流动动量传输可以用Navier-Stokes方程[12]来描述,即:

x方向

y方向

z方向

3) 能量方程

铸造系统总能量的变化率(包括动能和势能)等于外力对系统的做功功率与通过导热向外进行热传递的传热功率之和[13].在数学上采用传热方程来描述金属熔体与铸型、金属熔体与空气之间的传热作用:

式(1) 中:ρ为流体密度(kg/m3);ui(i=1,2,3) 为速度矢量(m/s).式(2)(3)(4) 中:p为压力(GPa);fx,fy,fz为质量力(m/s2);μ为动力黏度(Pa·s).式(5) 中:cp为金属比热;λ为金属熔体导热系数;L为金属熔体结晶潜热;fS为金属熔体结晶的固相率.

-

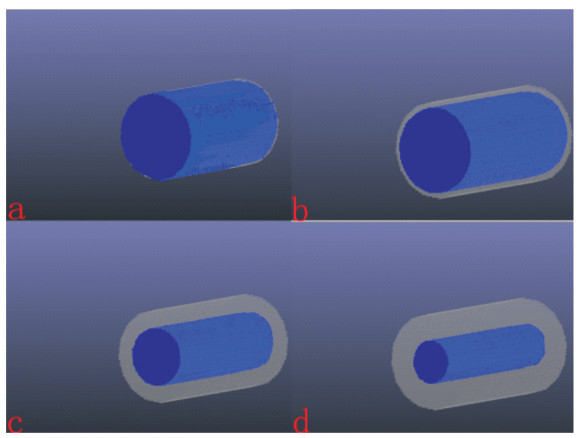

试验中,采用一种简单的筒状零件作为研究对象,如图 1(a)所示.该零件外径100 mm,长度180 mm,壁厚约15 mm.所采用的离心铸型如图 1(b)所示,该铸型为304不锈钢制备,外径150 mm,型腔厚度25 mm.

根据离心铸型的实际尺寸,建立三维模型,并对所求解区域进有限元的网格划分,网格数量的多少将影响计算结果的精度和计算规模的大小.因为采用的是软件自动均匀划分网格,所以只对铸型内圆柱体区域进行网格划分,这样既能得到精准的结果也比较省时省力.三维模型及网格划分见图 2.

-

试验过程中,铸造合金由工业纯铝、金属硅和工业纯镁配制,其具体成分(质量百分数)是:Al:76%,Si:18%,Mg:6%.主要工艺参数及初始条件见表 1.

1.1. 数学模型的选择与建立

1.2. 物理模型的建立

1.3. 物理参数边界条件

-

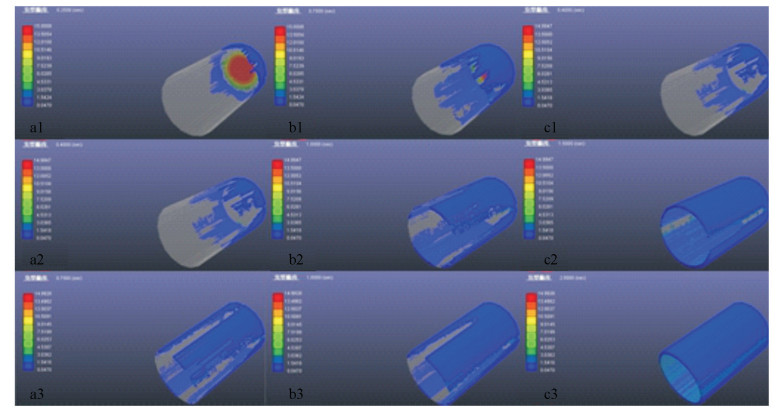

为了探究不同离心速度对充型过程的影响,其他初始条件基于表 1选取了3种不同的离心速度(500,1 000,1 500 r/min)进行了充型模拟,充型过程的模拟结果如图 3.

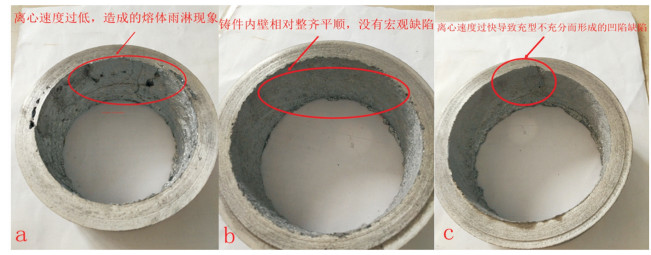

通过对3种不同离心速度的模拟,可以观察到熔体接触铸型后,就开始迅速地向整个铸型扩散,如图 3(a1),图 3(a2),图 3(a3),离心速度越快扩散速度越快.但是离心速度和扩散速度的关系并不是线性的,当离心速度高于1 000 r/min时,其速度对充型扩散的影响在逐渐减弱,如图图 3(b2),图 3(b3),而最后充型的结果也没有太大的差别,如图图 3(c2),图 3(c3),反而会产生一些缺陷.当离心运动的速度过大(>1 500 r/min),会使充型过程速度不均匀,从而导致铸件内壁的两端和中间不连续的凹凸部分,如图 4(c).反之,过低的转速(500 r/min)会使立式离心铸造时金属熔体充型不良,卧式离心铸造时出现金属熔体雨淋现象,也会使铸件内出现疏松、夹渣、铸件内表面凹凸不平等缺陷,如图 4(a).针对Al-18Si-6Mg合金,通过数值仿真与试验相结合发现,离心转速控制在1 000 r/min左右时,铸件具有较好的外观形貌,如图 4(b).所以在熔体充型过程中,要根据型腔结构、铸型大小、浇注量等因素,选取合适的离心转速.

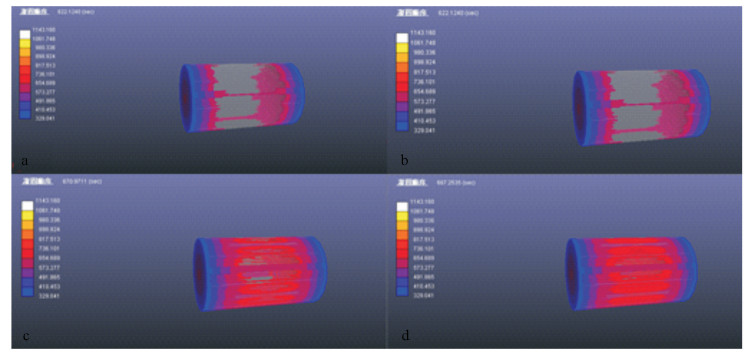

在充型过程中熔体已经开始凝固了,熔体的凝固与铸型的冷却作用相关.如图 5(a)所示,金属熔体充型后,铸型两端头的冷却作用最为显著,此两部分的熔体率先凝固.然后,凝固前沿型腔内壁相向运动,在铸型轴向的中心部分汇合,形成铸件外壁,如图 5(b),5(c)和5(d).铸型的这种凝固顺序对铸件的质量影响很大.

-

图 6是成形过程中铸件的温度场模拟结果.从图中可以观察到,靠近模具浇口的部分温度相对较低,充型过程中金属熔体在模具中将主要通过两种方式对外进行热传递,与铸型接触的端面主要通过与模具传导换热进行热传递,中空的内表面与空气接触进行对流换热.因铸型传热较快,所以与铸型前端面接触的金属熔体冷却速度也很快,并逐渐向铸件内部扩撒换热.

-

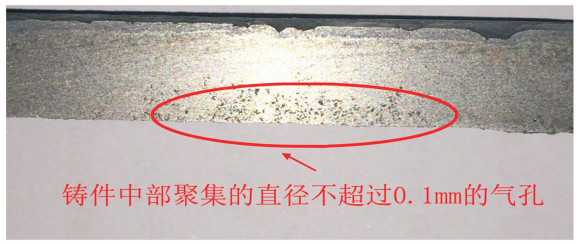

1) 卷气

金属熔体在浇注充型过程中,流入铸型时的速度非常快,浇注速度达到76.53 cm3/s.并且在这个过程中产生强烈的、不规则的紊态流动.与此同时,模具型腔里面的空气不能及时地从中排出,而其中一部分气体更是被卷入金属熔体中进行充型凝固,这一部分被卷入金属熔体内的气体,如果无法及时排除,就会在铸件中形成气孔.

图 7显示了在离心铸造过程中,铸型中残余气体被卷入熔体的过程.从图 7可以观察到,在离心成形过程中,铸型的残余气体会随铸件的凝固,逐渐被金属熔体压缩至型腔的心部,如果铸型的通气性不够好,气体就会进入熔体,在铸件的内壁形成气孔,图 8即是试验过程中铸件内壁形成的大量气孔.由于铝合金熔体具有较强的吸气能力,因此,采用普通的离心铸型进行铝合金铸件的成形,气孔的形成是难以避免的.消除或减弱铝合金铸件的卷气现象,可采用在离心铸型中通入惰性气体的方法进行改善.

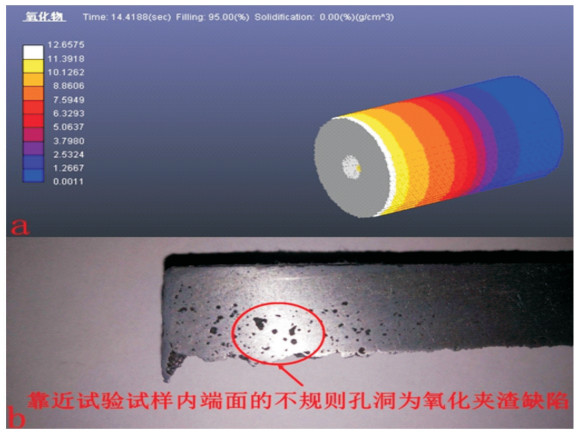

2) 氧化夹渣

在浇注过程中,高温的铝液和空气接触,会产生一定量的氧化物,此外,熔体处理过程中,也会参与少量的氧化物,这些夹渣物如果在离心成形过程中无法全部排出,就会在铸件中形成氧化夹渣.

图 9(a)是夹渣物的模拟试验结果.从图中可以观察到,离心成型后,夹杂物(氧化物)大量分布于离心铸型的前段靠内壁部位,即铸件的浇口位置.其主要原因是铸件前端内壁是金属熔体最先与空气接触的部位,并且,铸型中气体的排出也要经过此部位,因此,这一部分的熔体氧化现象最为严重,导致氧化夹渣也最明显. 图 9(b)是氧化夹渣缺陷在试验铸件前端面的实际分布情况,这些氧化夹渣呈现不规则状,数量较多.针对夹渣物形成的原因与位置,可采用增大离心铸型长度的办法解决,即成形后将产生夹渣的端头部分切去,剩余无夹渣部分作为毛坯零件.

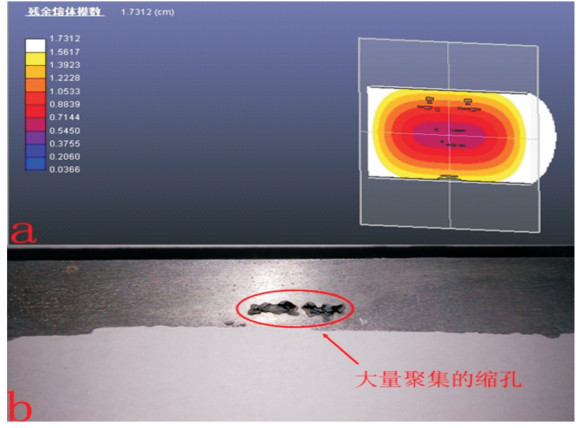

3) 缩孔

缩孔是铸件在凝固过程中因为补缩不良而形成的宏观孔洞.缩孔形状不规则,常常伴随着其他缺陷(气孔、氧化物、偏析)一起出现.

图 10是缩孔形成位置的模拟结果和试验铸件的缩孔缺陷形貌与分布.从图 10(a)中可以观察到,缩孔主要存在于铸件的轴向的中间位置,依据图 5凝固成形过程的模拟可知,该位置正是铸件最后凝固的区域.从图 10(b)中可以观察到,试验铸件中缩孔缺陷的位置和模拟结果相一致如图 10(a).离心铸造过程中,铸型的冷却作用,导致铸件从外壁向内壁进行凝固;同时,由于铸型(铸件)是中空的筒状零件,铸型心部的空气同样会对熔体产生冷却作用,从而导致从内壁向外壁的方向凝固.这种双向凝固,导致缩孔的产生.根据前期研究经验以及生产实践的结果,增大铸型外壁的水冷作用,可以有效控制铸件的双向凝固现象,从而降低或改善缩孔的形成.但是,铸型的水冷作用增大后,熔体的凝固速度加快,这与梯度复合材料的成型相悖.为了获得初晶颗粒在内壁的大量偏聚,熔体必须在铸型中有充足的保温时间,但是,保温时间越长,铸件的双向凝固现象就越显著.如果改变壁厚方向上的这种双向凝固现象,必须在离心铸型的轴心部位安装加热装置,从而实现从外壁向内壁的单向凝固.但如何在保证安全的前提下安装加热装置,才是用离心铸造方法制备自生颗粒增强梯度复合材料有待解决的关键问题.

2.1. 充型凝固过程的模拟结果与分析

2.2. 充型过程温度场分析

2.3. 铸造缺陷成因分析

-

针对离心铸造制备自生初晶Si、初晶Mg2Si颗粒增强的铝梯度复合材料过程中常见的缺陷,采用数值模拟和试验相结合的方法,对离心铸造的充型过程、温度场分布、卷气、夹渣、缩孔等进行了分析,结论如下:

1) 通过对充型过程与温度场的模拟与分析,采用普通的圆筒形铸型,在铸型轴向方向,熔体从铸型两端头逐渐向中间凝固;在壁厚方向上,由于铸型的冷却作用和型腔心部空气的冷却作用,熔体出现了从外壁向内壁和从内壁向外壁的双向凝固,铸件轴向和壁厚方向的双向凝固,是造成铸件宏观缺陷的主要原因.

2) 针对因熔体卷气而在铸件内壁形成气孔的现象,可以通过添加保护气体的方式而改善;针对氧化夹渣出现的位置,可以通过改善铸型的结构而改善.

3) 壁厚方向的双向凝固是导致缩孔产生的根本原因,是制备该类自生梯度复合材料有待解决的关键技术难题.

下载:

下载: