-

有色金属是国民经济、人民日常生活及国防工业、科学技术发展必不可少的基础材料和重要的战略物资.例如飞机、导弹、火箭、卫星和核潜艇等尖端武器以及原子能、电视、通讯、雷达和电子计算机等尖端技术所需的零部件大都是由有色金属中的轻金属和稀有金属制成的.当今有色金属已成为决定一个国家经济、科学技术和国防建设等发展的重要物质基础,是提升国家综合实力和保障国家安全的关键性战略资源.

随着新型有色金属材料及加工工艺的不断开发和应用,一些难加工材料,如镍合金、钛合金和航空铝合金等有色合金材料,所采用的重负荷加工方法在金属加工业中的应用越来越多[1].难加工材料的重负荷加工,如铰孔、钻孔、攻牙、攻丝、拉削及螺纹加工等,在加工过程中由于材质硬度高、屈服强度大、热硬性明显,导致切削过程中刀具和工件之间会产生很大的摩擦和热量(温度可高达1 000 ℃),对刀具和设备造成损坏,这就需要研制性能优异的金属切削液.

切削液一般有乳化型、半合成型(微乳型)和全合成型3种.乳化型切削液润滑性能好,但冷却性能差,易变质,且污染严重,后处理成本高;半合成型切削液润滑性能介于乳化型和全合成型之间,且也有污染;全合成型切削液成本低、保质期长、优良的冷却和清洗性能、良好的可见性,但是极压润滑性能和防锈性能差,也可能导致有色金属变色.目前国内外学者在全合成切削液的研究上取得了一定进展.例如戴恩期等人[2]研制出以PAG、硬脂酸皂、异构饱和脂肪酸等作为润滑添加剂的全合成切削液,该种切削液水溶性好,极压添加剂不含有害物质,但合成方法比较繁琐,并且对有色金属的防锈性能不理想;吴志洪[3]以三异丙醇胺、硼酸和油酸为原料合成高性能润滑极压添加剂油酸三异丙醇酰胺硼酸酯,虽然具有较好的表面张力、清洗性、水溶性,但是在有色金属的切削加工中极压润滑性能还有待进一步提升;国外的Kaburagi等人[4]研制的有色金属全合成切削液具有较好的极压润滑性能和防锈性能,但是会使有色金属变色,而且价格昂贵,不适合用于大量生产.

针对这些现状,本研究合成了一种极压润滑性能好、防锈性能好、能保持有色金属光亮的全合成切削液,可替代乳化液和微乳液,能满足有色金属材料切削加工要求.

全文HTML

-

主要实验材料:硼酸,三乙醇胺,壬基酚聚氧乙烯醚,五氧化二磷,聚乙二醇,油酸,硼砂,苯甲酸钠,月桂酸,十二烷基磺酸钠,硫脲,表面活性剂,消泡剂,杀菌剂等.

-

摩擦磨损实验采用济南竞成测试有限公司生产的MS-10A四球摩擦磨损试验机,实验条件:室温;转速为(1 450±50) r/min;执行标准为GB/T3142.

防锈实验条件:实验温度为(35±2) ℃;实验时间为单片24 h,叠片8 h;执行标准为GB/T6144.

1.1. 实验材料

1.2. 实验方法

-

为满足难加工有色金属材料的铰孔、钻孔、攻牙、攻丝、拉削及螺纹加工等重负荷加工工艺[5]的要求,针对目前全合成切削液存在的润滑性和防锈性较差等主要缺陷,在研制有色金属全合成切削液时,应充分考虑其极压润滑性、防锈性、冷却性、清洗性、生物稳定性及使用寿命等特性.

-

在润滑理论中,把润滑分为流体动力润滑和边界润滑.在切削过程中,磨具-切屑-工件之间的润滑就属于边界润滑.由于压力,三者间相互摩擦导致磨具迅速磨损.所以设法在切削磨具(砂轮)-切削-工件中使用一种较理想的润滑剂,就可有效地防止三者之间的干摩擦,从而获得保护工件和磨具、延长磨具使用寿命、降低工件表面粗糙度、降低功率消耗的作用.本课题组研究的有色金属全合成切削液以三乙醇胺硼酸酯和壬基酚聚氧乙烯醚磷酸酯为极压润滑剂的主要成分.三乙醇胺硼酸酯分子中同时含有酰胺基、硼氧杂环和长碳链烃基,其极性基团可以吸附于金属表面,而疏水端可形成保护膜,防止金属生锈,具有优异的防锈性能[6].同时由于有机硼酸酯水解或在摩擦过程中在金属表面生成了含B2O3,H3BO3 和有机氮等复合膜,提高了切削液的承载能力和抗磨减摩性能[7];壬基酚聚氧乙烯醚磷酸酯是由醚型非离子表面活性剂经磷酸酯化而得的新型阴离子表面活性剂,同时具有非离子和阴离子的特征.首先,它作为表面活性剂,是水基切削液的重要组成部分之一;其次,它将磷元素引入体系中,可大幅度提高切削液的极压润滑性,同时磷酸酯又是很好的缓蚀剂,尤其是对有色金属有着极佳的缓蚀作用[8].

-

1) 合成方法:将带有转子、温度计、搅拌器和分水回流装置的三口玻璃烧瓶放入恒温加热磁力搅拌器中,加入1 mol三乙醇胺,油浴加热至100 ℃左右,保温0.5 h,分批加入硼酸,使n(硼酸):n(三乙酸胺)=1.0:1.2.打开冷凝水开关,升温至130~150 ℃,保温3~5 h后反应出水量至20.75~20.85 mL时终止实验,即得产物.

2) 合成路线:硼酸与乙醇胺的反应方程式为

通过在反应中不断带走生成的水,不断向右进行,从而达到生成硼酸三乙醇胺的目的.

3) 硼酸酯的物理性能及溶解性:硼酸酯的外观性状为棕红色固体,软化点为47~52 ℃,沸点为230 ℃,密度为1.32 g/cm3.硼酸酯在乙醇和二氯乙烷中具有良好的溶解性.

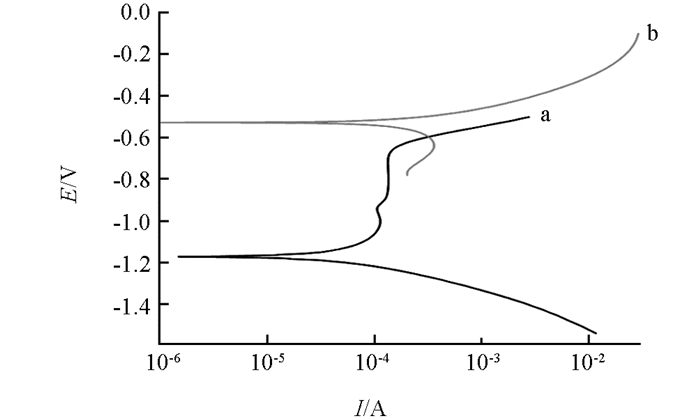

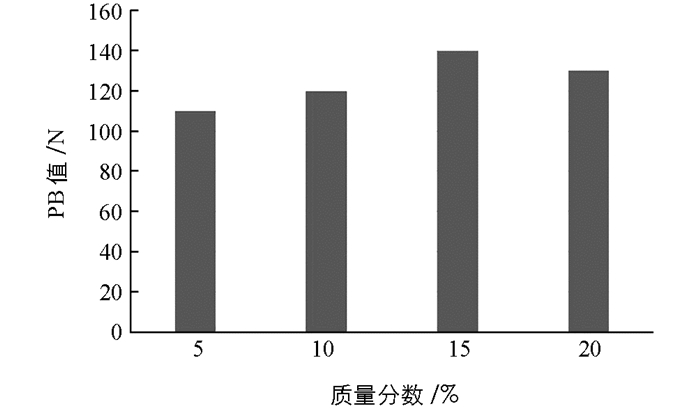

4) 最佳质量分数确定:将合成的三乙醇胺硼酸酯加入蒸馏水配成溶液,得到不同质量分数的试液,通过四球试验机来考察其极压润滑性能(图 1),经分析得出当三乙醇胺硼酸酯的质量分数范围为15%~20%时极压润滑性能最好.

-

1) 壬基酚聚氧乙烯醚磷酸酯的合成:难加工材料在切削加工过程中以边界润滑为主.在极压润滑状态下,为了保证高温下的边界膜不被破坏,需要在切削液中添加极压添加剂来维持润滑膜强度,解决高温磷、氯等的有机化合物的分解问题.通过壬基酚聚氧乙烯醚(NP-10)与五氧化二磷(P2O5)反应,制备了壬基酚聚氧乙烯醚磷酸酯.采用正交实验[10],得到最佳反应条件为:n(NP-10):n(P2O5):n(H2O)=2.4:1:1,反应温度为75 ℃,反应时间为5 h.在此条件下,酯化率可达93%以上.将壬基酚聚氧乙烯醚磷酸酯加入蒸馏水配成溶液,同三乙醇胺硼酸酯最佳质量分数确定方法,测试结果表明壬基酚聚氧乙烯醚磷酸酯的质量分数为15%时,试液的PB值可达到200 N.

2) 反应原理:查阅相关文献[8]得知,五氧化二磷与壬基酚聚氧乙烯醚发生磷酸酯化反应,反应式为:

本研究中壬基酚聚氧乙烯醚磷酸酯的合成与查阅的相关文献反应原理一样,反应产物是单酯和双酯的混合物,单酯和双酯的比例与原料中的水分含量以及反应中生成的水量有关,水量增加,产物中的单酯含量增多.

-

大量试验结果表明三乙醇胺硼酸酯与壬基酚聚氧乙烯醚磷酸酯的最佳物质的量之比为4:1,PB值为280 N,但仍然不能满足有色金属材料切削加工的要求.在此基础上,通过查文献及相关资料发现加入聚乙二醇、油酸[11]、十二烷基磺酸钠、月桂酸、硫脲和苯甲酸钠也可以增强切削液的极压润滑性,将以上物质与三乙醇胺硼酸酯、壬基酚聚氧乙烯醚磷酸酯进行复配,得到极压润滑剂,通过四球机法测试其极压润滑性能,结果见表 1-表 3.表中均是极压润滑剂质量分数为15%的试液.

从表 1可以看出,三乙醇胺硼酸酯、壬基酚聚氧乙烯醚磷酸酯的最佳物质的量之比为4:1,此时PB值最大;同理,由表 2可以看出三乙醇胺硼酸酯、壬基酚聚氧乙烯醚磷酸酯和聚乙二醇的最佳物质的量之比为4:1:8,此时PB值最大;同理,由表 3可以看出三乙醇胺硼酸酯、壬基酚聚氧乙烯醚磷酸酯、聚乙二醇和其他成分(油酸、十二烷基磺酸钠、月桂酸、硫脲、苯甲酸钠)的物质的量之比为4:1:8:8时,PB值最大.

极压润滑剂由三乙醇胺硼酸酯、壬基酚聚氧乙烯醚磷酸酯、聚乙二醇和其他成分(油酸、十二烷基磺酸钠、月桂酸、硫脲、苯甲酸钠)等组成,最佳配方为三乙醇胺硼酸酯、壬基酚聚氧乙烯醚磷酸酯、聚乙二醇和其他成分(油酸、十二烷基磺酸钠、月桂酸、硫脲、苯甲酸钠)的物质的量之比为4:1:8:8.

-

由于全合成切削液以水为基体,含水量大,易使机床、刀具及加工件等产生锈蚀,而有的加工工件在工序间停留时间较长,因此对全合成切削液的防锈性能要求更加苛刻[13].防锈剂大多采用一些极性物质,并且对水及一些腐蚀性物质有增溶效果,可起到分散和减活作用,从而减轻腐蚀物质对金属的侵蚀.按照GB/T6144-2010进行防锈实验,通过防锈试验测试,选择使用癸二酸与三乙醇胺进行反应得到产物与聚乙二醇、硼砂复配作为体系的防锈剂.

-

将一定量的癸二酸和三乙醇胺放于三口烧瓶中,水浴加热,控制反应温度90 ℃,搅拌反应30 min后,冷却至室温,即得产物.并通过实验测定防锈性与物质的量之比的关系确定最佳物质的量之比,结果见表 4,最终得到最佳物质的量之比为1:2.5.

通过实验测定防锈性与体积分数的关系,确定了癸二酸和三乙醇胺反应产物的最佳体积分数,结果见表 5,最终得到最佳体积分数为10%.

-

防锈剂的成分中一般都含有高分子成膜剂,其作用是促进防锈膜的形成,防止防锈剂从金属表面流失,并使防锈剂在金属表面牢固附着,常用的高分子成膜剂有聚乙二醇、聚乙烯醇等.综合考虑性能与价格,选择了聚乙二醇作为高分子成膜剂,并通过实验确定了最佳添加量,结果见表 6.经过查询相关资料[14],该防锈剂中可加入了硼砂,它具有增稠和防锈作用,同理通过实验确定了最佳添加量为1.0 g.由防锈性能测试实验可以看出高分子成膜剂聚乙二醇和硼砂都会增强防锈性能,能使有色金属在使用后保持不变色并且更加光亮.

-

将防锈剂配制好,再将其滴加到各种金属试片表面,按GB/T6144的测试方法进行防锈性能测试.用滴管吸取试液,按梅花格式滴入5滴防锈液,于铸铁试片磨光面上,每滴直径约为4~5 mm,然后将试片置于干燥器隔板上(注意不要堵孔),合上干燥器盖,置于已恒温到(35±2) ℃的恒温试片箱内,连续试验到规定时间取出试片,进行观察.实验结果见表 7.

-

将准备好的铸铁试片平放在干燥器隔板上(不要堵孔),试片的磨光面向上,用滴液管吸取试液,涂布在试片上,然后,再用另一块试片的磨光面重叠其上,(注意使试片上、下片对齐,以防两试片滑开,造成试验误差).合上干燥器盖,置于已恒温到(35±2) ℃的恒温试片箱内,连续实验到规定时间,打开试片,用脱脂蘸取无水乙醇擦除试液,立即观察,距试片边缘1 mm以内两叠面,无锈蚀或无明显迭印为合格.实验结果见表 7.

显然,该防锈剂具有良好的防锈性能,对黑色金属及有色金属如铜、铝等,均有较好的防锈效果,能使有色金属在使用后保持不变色并且更加光亮,能够满足金属材料在生产过程中的防锈需要.

-

将准备好的铸铁试片放在3.5%的氯化钠溶液中进行极化曲线测试,在测试过程中,将镁合金微弧氧化试样作为工作电极,铂片作为对电极,饱和甘汞电极(Hg/Hg2Cl2饱和KCl溶液)作为参比电极,测量参数:交流信号振幅为0.1 mV;扫描速度为0.1 mV/s;频率为0.01~100 000 Hz.测试结果见图 2,相应腐蚀参数见表 8.结果表明,防锈剂的铸铁试片存在明显且较宽的钝化区间,腐蚀速率明显小于蒸馏水的铸铁试片腐蚀速率,有较好的钝化膜保护,有很好的防锈性能.

-

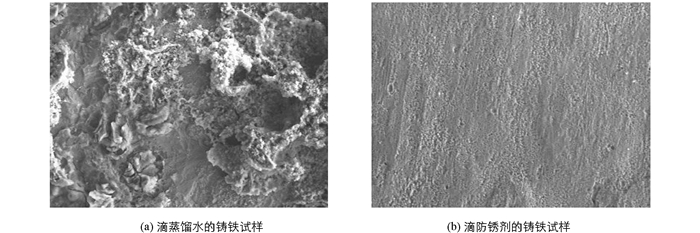

先将两张规格一样的铸铁试片进行除油、除锈处理,将表面打磨光亮,清洗干净并烘干,达到防锈试片的要求.在其中一张试片上用滴管滴本文研制的防锈剂,另一张试片滴蒸馏水作对比,在(35±2) ℃的恒温试片箱内放置72 h后进行SEM测试(图 3).结果表明,在放大倍数为400的情况下,滴蒸馏水的铸铁试样表面非常凹凸不平,有很多腐蚀缺陷,光滑程度和表明平整都较差,有明显的剥落腐蚀坑,耐磨性差.而滴防锈剂的铸铁试样表面很平整,光滑程度好,几乎没有腐蚀缺陷,表面的剥落腐蚀坑很小,耐磨性好,所形成的膜层均匀、致密、光滑且无裂痕.两试样的对比明显,可以看出,本研究所制得的防锈剂能在铸铁试片表面生成致密的保护膜,有效隔绝了腐蚀介质对试片的侵蚀,起到良好防锈性能.

-

在产品研制过程中,秉承一剂多用的原则,在综合选择以上添加剂的基础上,将合成的极压润滑剂、防锈剂和其它添加剂(如消泡剂、防腐剂、杀菌剂等)进行复配,合成一种或几种能使有色金属在使用后保持不变色并且更加光亮的全合成切削液.

2.1. 极压润滑剂的选择

2.1.1. 三乙醇胺硼酸酯的合成[9]及最佳质量分数

2.1.2. 壬基酚聚氧乙烯醚磷酸酯的合成

2.1.3. 其他组分

2.2. 防锈剂的选择[12]

2.2.1. 癸二酸与三乙醇胺的反应

2.2.2. 其他组分

2.3. 性能测试[15]及结果分析

2.3.1. 单片防锈性实验

2.3.2. 叠片防锈性试验

2.3.3. Tafel极化曲线测试

2.3.4. 扫描电镜(SEM)观察

2.4. 有色金属全合成切削液配方的确定

-

表 9为研制的有色金属全合成切削液的理化性能指标.可以看出,研制的全合成切削液具有较好的储存稳定性、稀释液稳定性、防锈性、防腐蚀性、消泡性、硬水适应性、絮凝沉降性和生物稳定性,且都不含重金属、亚硝酸钠等物质.

-

1) 极压润滑剂以三乙醇胺硼酸酯为主要成分,通过正交实验确定最佳配比,采用四球机法进行润滑性能测试,所制得的有色金属全合成切削液的PB值达到工业应用的标准.

2) 防锈剂以癸二酸与三乙醇胺的反应产物为主要成分,通过正交实验确定最佳配比,采用单片防锈法、叠片防锈法、Tafel极化曲线测试和扫描电镜观察等方法进行防锈性能测试,所制得的全合成切削液具有优异的防锈性能,可以保持有色金属光亮不变色.

3) 将极压润滑剂、防锈剂与消泡剂、杀菌剂、表面活性剂等添加剂进行复配得到有色金属全合成切削液,其具有优异的润滑性、极压性、防锈性、冷却性、清洗性和生物稳定性.

下载:

下载: