-

开放科学(资源服务)标识码(OSID):

-

蔬菜作为仅次于粮食的第二大作物,其种植劳动强度大、人力成本高、生产效率低成为制约蔬菜产业发展的重要因素[1-3]. 采用育苗移栽方式种植的蔬菜具有高产稳定、对气候补偿和提高土地利用率等优势,占到了蔬菜种植总量的60%以上[4-5]. 因此研究蔬菜移栽机械化、自动化作业是蔬菜产业持续发展的必然趋势[6-8]. 目前国内的蔬菜移栽机大多都是半自动移栽机,取投苗作业均需人工完成,劳动强度仍然很大,漏苗、伤苗率较高,效率较低[9]. 因此,蔬菜移栽机全自动化的关键问题是能否替代人工完成钵苗的取投这一重复性劳动,研究取投苗装置对移栽机全自动化具有重要意义. 国外学者根据穴盘苗特点以及栽植模式设计了不同类型的取投苗机构,如推苗杆式取苗装置[10]、四自由度高速移动移栽机器人[11]、气动抓取式取苗装置[12]、五杆滑槽式取苗装置[13]等. 浙江理工大学提出了多种非圆齿轮行星轮系取苗机构[14-17],可以较好满足蔬菜钵苗的取苗要求,取苗成功率较高. 童俊华等[18]基于两臂回转机构设计了一种三臂回转式取苗机构,对比两臂回转取苗机构,在相同回转速度下,取苗效率得到了提高;党玉功等[19]设计了一种开式铰链四连杆自动取投苗机构,该装置采用全机械装置控制,易于适应复杂的田间环境,且取投苗成功率较高,对钵体的破损率较低;袁挺等[20]提出了一种气吹振动复合式取苗机构,结构较为简单,取苗成功率较高;本课题组也提出了一种斜插夹钵式取投苗机构[21].

现有的取投苗装置,取投苗速率及成功率均有较大的提高,但是结构较为复杂,为此本文提出了一种夹茎式自动取投苗机构. 通过对其进行运动学分析建立运动学模型,编写了取投苗机构辅助优化软件,并利用该软件得到了较优参数组合,最后通过试验验证较优参数的合理性和可行性,以期为蔬菜移栽机全自动化研究提供理论参考.

HTML

-

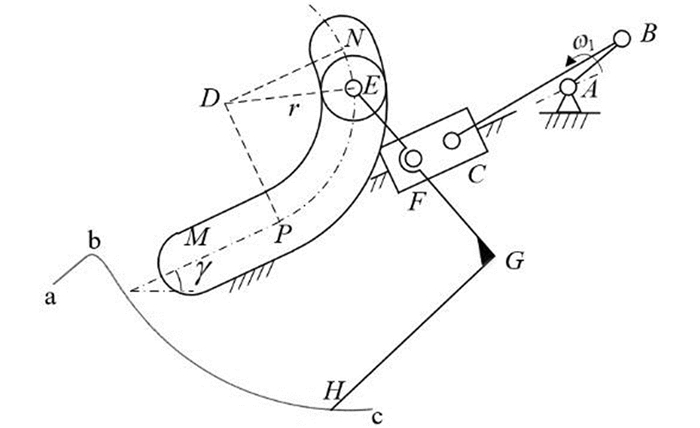

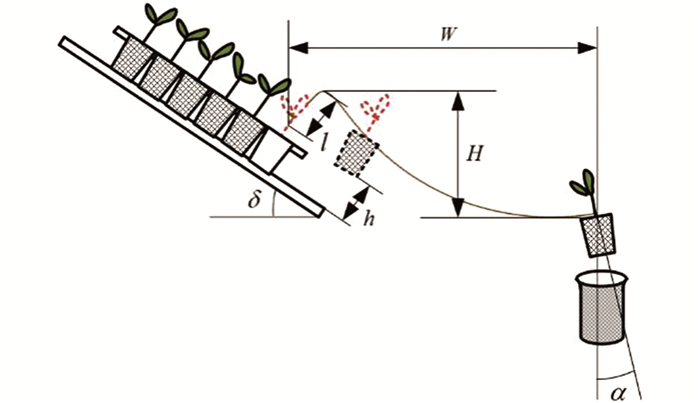

图 1为穴盘苗取投苗机构的运动简图,该机构是由曲柄滑块机构和滑槽机构组合而成. 曲柄AB作为原动件,通过铰接在滑块上的连杆BC带动滑块做往复直线运动. 连杆EG与滑块铰接于点F,两铰接中心F、C连线与滑块运动轨迹共线. 滚轮与连杆EG铰接于E点,在滑槽MPN中运动,其中滑槽是由曲率半径为r的NP段和与之相切的直线滑槽PM段构成. 杆EG和GH为同一根杆件,且成90°角,共同组成取苗臂. 当曲柄AB逆时针作匀速转动时,滑块带动与之铰接的连杆EG作平动,使取苗臂从投苗点到达取苗点,同时连杆EG一端在滑槽MPN限制下绕F点转动,实现取苗臂以合适的角度对准待取幼苗,为达到垂直取苗的要求,安装倾角由苗盘倾角确定. 滚轮转动中心E点到达P点时,取苗臂取苗角调整完毕,不再发生改变,并沿当前角度直线行进取苗. 当曲柄AB从初始位转过180°时,取苗臂按预定轨迹cba到达给定取苗位,安装在取苗臂上的电机带动苗夹闭合夹紧幼苗茎秆;曲柄AB再转过一定角度,此时滚轮中心E在滑槽PM段运动,苗夹尖端H点由a点向b点移动,取苗臂将幼苗垂直于苗盘取出并移出一段距离,防止与苗盘干涉;曲柄AB继续转动直至转360°,苗夹尖端H点由b点运动到c点,取苗臂不断调整自身角度并将幼苗运送至投苗位,取苗臂苗夹张开,幼苗在重力作用下到达下一步送苗机构,完成取投苗动作.

取投苗机构按照取投苗方式的不同主要分为夹钵式和夹茎式[22-25]. 本文设计的机构主要针对茎秆粗壮且不易夹伤的蔬菜幼苗进行取投苗作业,采用夹茎式取苗方式进行取苗,取苗臂上苗夹的张开与闭合主要是通过丝杆双螺母副机构完成,丝杆上两螺母旋向相反,通过取苗臂上电动机带动丝杆转动,如图 2所示. 苗夹与左右螺母采用螺栓固定,可根据不同苗盘规格采用不同苗夹,图 2所示苗夹为针对128孔苗盘设计,一次间隔夹取4株幼苗,可分4次取完整排幼苗.

-

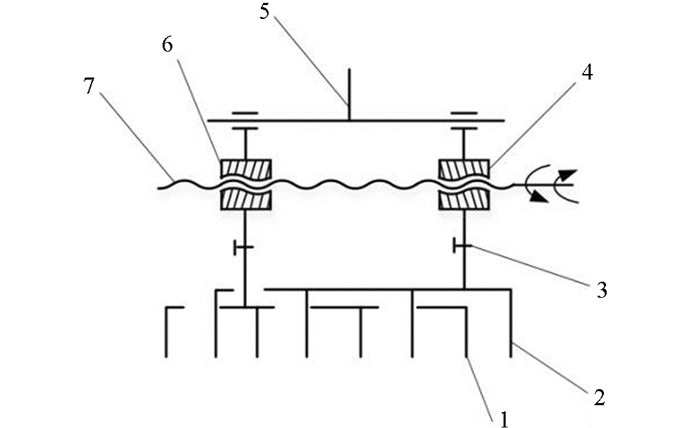

为便于分析,将该机构分为持苗段和取苗段两个阶段并对机构运动简图进一步简化,如图 3所示. 以滑块运动方向为x轴,垂直于该运动方向为y轴建立参考坐标系xAy,同时以水平方向为x0轴,竖直方向为y0轴建立观测坐标系x0Ay0. 由于直接在观测坐标系下计算更为复杂,故先以参考坐标系进行计算,最后进行转换. 滑槽由两段构成,故该取苗机构可分为两种运动状态进行分析,从图 1可以看出,当滑块带动滚轮在滑槽NP段运动时,滚轮在滑槽NP段限制下绕曲率中心D点转动,同时带动取苗臂平动,对应轨迹为cb段,为轨迹持苗段,可简化为图 3(a)所示;当滚轮到达滑槽P点时,连杆EG受滑槽段PM约束和滑块一起做直线运动,取苗臂开始取苗,对应轨迹为ba段,为轨迹取苗段,可简化为图 3(b)所示. 其中θ1,θ2,θ3,θ4分别为曲柄AB、连杆BC、杆DE、滑杆EF与x轴方向夹角,γ为滑槽安装倾角. 分析时各杆件不考虑其变形以及机构间缝隙,同时对两个阶段的机构作出封闭矢量多边形,设原动件曲柄AB转速ω1为常量.

-

杆HGE为取苗臂,H点为苗夹尖点,H点的运动路径就是苗夹取苗轨迹. 取苗轨迹由两段构成(图 1),包括持苗段轨迹cb和取苗段轨迹ba. 由图 3(a)可得到轨迹持苗段的位移方程. 对于封闭矢量多边形ABCA,有

$ \overrightarrow {AB} + \overrightarrow {BC} = \overrightarrow {AC} $ ,将矢量方程转化为解析形式,则B,C点位移方程为其中l1,l2为曲柄AB、连杆BC的长度,θ1,θ2为曲柄AB、连杆BC与x轴方向的夹角,xB,yB为B点横纵坐标,xC,yC为C点横纵坐标.

由于yC=0,结合式(1)可知:xC,θ2均可表示为关于曲柄AB转角θ1的表达式.

F点与C点均位于滑块上,两者间距固定,可得到F点位移方程:

其中sCF为转动中心F和C沿x方向的距离,xF,yF为F点横纵坐标.

对于封闭矢量多边形DEFPD,有

$ \overrightarrow {DE} + \overrightarrow {EF} = \overrightarrow {DP} + \overrightarrow {PF} $ ,同理可得E、F点位移方程,并与式(2)联立,可得到:其中Γ=yC-yD,Ι=xC-sCF-xD,l3,l4为杆DE、滑杆EF的长度,θ4为滑杆EF与x轴方向夹角,xD,yD为D点横纵坐标.

由矢量方程

$ \overrightarrow {AH} = \overrightarrow {AF} + \overrightarrow {FG} + \overrightarrow {GH} $ ,得到H点在轨迹cb段的位移方程:其中xH,yH为H点横纵坐标,a,b为取苗臂上FG长度、GH长度,θ1lim为取苗段与持苗段临界曲柄转角,且

$ {\theta _{{\rm{1lim}}}} = {\rm{arccos}}\left[ { - \frac{{l_1^2 + {{\left( { - {x_D} + {l_4} - {s_{CF}}} \right)}^2} - l_2^2}}{{2{l_1}( - {x_D} + {l_4} - {s_{CF}})}}} \right]$ .为方便后续计算,将其表示为矩阵形式

同理,根据图 3(b)可得到轨迹取苗段ba的位移方程的矩阵形式为

由式(3),杆EGH上EF段转角θ4可表示为曲柄AB转角θ1的表达式,而曲柄为匀速转动,即:

其中ω1为原动件曲柄AB转速.

将各式依次代入即可得到苗夹尖点H的运动轨迹cba的位移方程:

在实际观测坐标系x0Ay0下,苗夹尖点的位移方程为

其中x0H,y0H为观测坐标系下H点横纵坐标,

$ {T_R} = \left[ {\begin{array}{*{20}{c}} {\cos \gamma }&{\sin \gamma }&0\\ { - \sin \gamma }&{\cos \gamma }&0\\ 0&0&1 \end{array}} \right]$ . -

对苗夹尖点位移方程求时间t的一阶导数,可得到其速度方程:

而曲柄AB为匀速转动,即:d(θ1(t))/dt=ω1,代入即可得到以曲柄转动角速度为自变量的速度方程. 同理,在观测坐标系下的速度方程矩阵为

根据苗夹尖点速度方程式,对其求时间t的一阶导数可得到苗夹尖点轨迹的加速度方程,将其用矩阵形式表示为

而d2θ1(t)/dt2=0,代入即可得到以曲柄转动角加速度为自变量的加速度方程.

同理,在观测坐标系下的加速度方程为

2.1. 苗夹尖点位移分析

2.2. 苗夹尖点速度与加速度分析

-

根据旱地移栽机移栽农艺要求以及穴盘尺寸,要得到符合要求的取投苗运动轨迹,需对该取投苗机构各参数进行优选,最终获得一组能满足取投苗要求的结构参数,并且该取投苗机构具有良好的运动学特性. 取投苗示意图如图 4所示.

对该机构进行参数优化时主要为实现以下目标:

1) 由于穴盘采用倾斜放置,为实现顺利取苗,取投苗轨迹高度H一般应大于180 mm,即:H=y0H (max)-y0H(min)>180 mm;

2) 取苗段轨迹是苗夹从穴盘中夹住幼苗茎秆并完全取出的轨迹,该段要求轨迹尽量为直线段,且长度应至少大于38 mm(穴孔深度),考虑完全取出且与穴盘不发生碰撞,应留有余量10 mm. 即:

$ {{{l}}_{{\rm{qm}}}} = \sqrt {{{\left( {{x_{0H}}\left( {{\theta _{{\rm{1lim}}}}} \right) - {x_{0H}}\left( {\rm{ \mathsf{ π} }} \right)} \right)}^2} + {{\left( {{y_{0H}}\left( {{\theta _{{\rm{1lim}}}}} \right) - {y_{0H}}\left( {\rm{ \mathsf{ π} }} \right)} \right)}^2}} > 48\;{\rm{mm}}$ ;3) 苗夹取出幼苗过程中应不与其他机构发生干涉,保证持苗段轨迹与移盘机构距离h应大于50 mm(穴盘下方应预留安装挡板空间),即:h=(xH(π)-xH(θ1))min+38>50 mm;

4) 取苗段轨迹应接近于直线,且垂直于穴盘取苗,故存在关系:δ=π/2-γ. 穴盘倾斜角度存在一定限制,过大时幼苗容易在重力状态下脱落,过小时不利于苗夹顺利从穴盘中取出幼苗. 经过课题组前期研究,结合参考文献,可知穴盘倾斜角度应在35°~65°之间;

5) 取投苗轨迹的长度不应过长,过长的取投苗轨迹会造成移盘机构与取投苗机构间存在较大的距离,整个装置不够紧凑,同时取投苗的时间更长. 取投苗轨迹宽度:W= x0H(π)- x0H(0);

6) 为保证投苗效果,轨迹在投苗点时,幼苗茎秆与竖直方向夹角越小越好,夹角:α=arctan((y0E(2π)- y0F(2π))/(x0E(2π)- x0F(2π)))-π/2(反正切函数在0~2π计算);同时考虑到投苗时挂苗情况,投苗时苗夹姿态应有一定的倾斜角度,且与水平轴成锐角.

影响取投苗轨迹的参数较多,其中取苗臂苗夹处的长度不影响轨迹的形状,只影响轨迹的位置,故不对其进行分析. 本文选取的优化变量有:曲柄AB的长度l1、连杆BC的长度l2、取苗臂上EF段长度l4、滑槽曲线段曲率半径r以及曲率中心横坐标xD、取苗机构安装倾角γ.

-

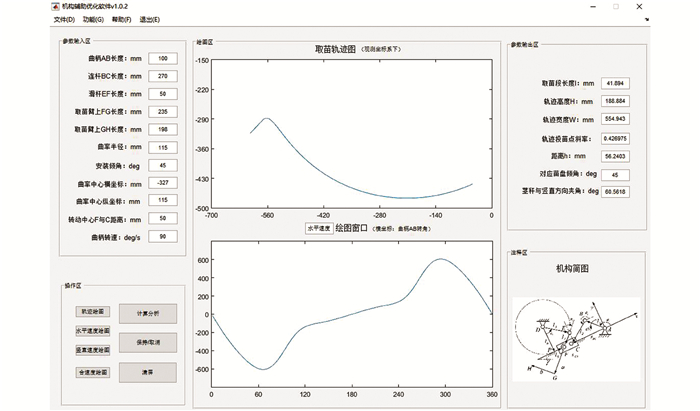

该取投苗机构的参数优化问题同样是一个多目标、非线性、强耦合的复杂优化问题[26],考虑到传统优化方法难以实现对该机构的参数优化,故采用人机交互的优化方法[27]. 根据建立的穴盘苗取投苗机构的运动学模型,利用MATLAB GUI模块编写取投苗机构辅助优化软件,其人机交互界面如图 5所示. 在面板左侧参数输入栏输入不同结构参数组合可得到不同取投苗轨迹及对应的运动学特性,结合右侧参数输出对该轨迹进行分析,评价是否符合设计要求. 根据专家意见和设计要求对主要结构参数赋予初值,随后在保持其他设计变量不变的情况下,不断调整单个设计变量的相应参数,得到单设计变量对取投苗轨迹和运动特性的影响. 对比各变量对目标的影响程度,明确重要参数以及次要参数,优先确立重要参数,然后不断调整次要参数,调整方向根据参数影响方向确定. 设计人员按照设计要求遵循变量影响规律不断调整参数,通过对绘图窗口实时反馈出的取投苗轨迹及对应参数输出评价,直至设计轨迹符合目标要求,最终得到一组符合穴盘苗自动取投苗作业要求的结构参数. 初始结构参数为:γ=45°,l1=100 mm,l2=270 mm,l4=50 mm,r=115 mm,xD=-327 mm.

-

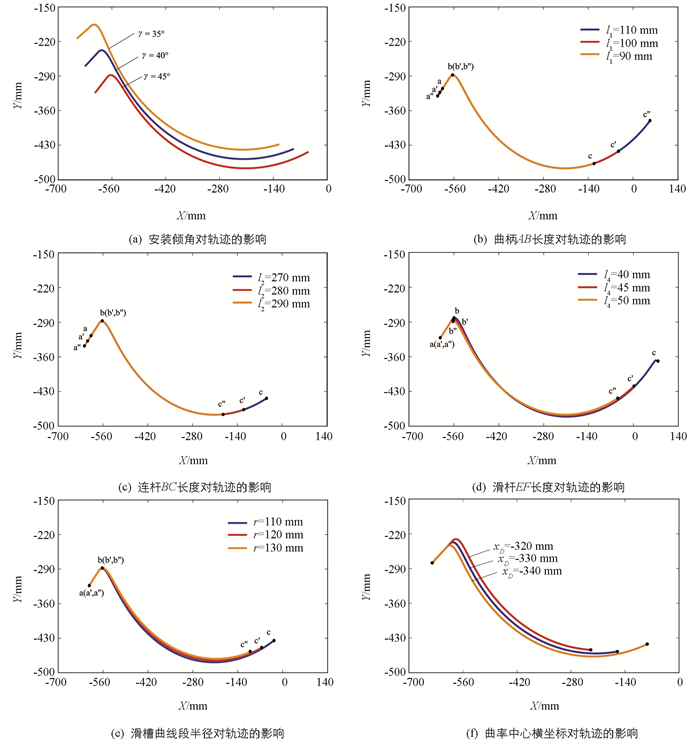

苗夹尖点轨迹整体形状大致已由机构确定,各参数的变化主要是对轨迹的空间位置、姿态以及轨迹各段长度产生影响. 在辅助优化软件中分别改变各结构参数,其他参数输入设置为初始参数,可分别得到安装倾角γ、曲柄AB长度l1、连杆BC长度l2、滑杆EF长度l4、滑槽曲线段半径r、曲率中心横坐标xD的变化对轨迹形状和空间位姿的影响,依次如图 6(a)~(f)所示,通过分析可总结出单一变量对轨迹的影响规律,进而可确定各参数的重要程度与优化方向.

分析图 6可得出:安装倾角γ不影响轨迹形状,但影响轨迹空间位姿;曲柄AB长度l1、连杆BC长度l2只影响轨迹形状,且l2值对轨迹影响较为显著;滑杆EF长度l4、滑槽曲线段半径r、曲率中心横坐标xD对轨迹形状和空间位姿均有影响,其中xD值对轨迹影响最为显著,优化时宜优先确定其数值,r值和l4值影响并不显著,r值仅对持苗段轨迹有影响,l4值可作为后续调整投苗点的因素. 轨迹形状和空间位姿对取投苗的影响如下:取苗点与投苗点纵向距离过小时,不利于苗盘输送装置的布置,同时苗盘输送装置的倾斜角度太小,不利于钵苗的取出;反之,苗盘倾斜角度过大,田间作业时钵苗易从穴盘中脱落;轨迹的长度过长时,导致整个取投苗机构占用更大的空间;投苗点附近的轨迹凹陷时,苗夹容易和送苗杯发生干涉不利于投苗动作的进行;取苗段轨迹(直线段)过小时,不利于苗夹将幼苗从穴盘中完全取出.

根据上述内容和图 6(a)~(f)的趋势,分别分析出各结构参数的值过大和过小时对轨迹形状和空间位姿的影响,可得到各结构参数的优化方向如下:增加l2值时对应轨迹更符合优化目标,r值增加时持苗段轨迹更符合要求,曲率中心位置向原点方向靠近为优化方向,γ值、l1值不能确定其优化方向,l4值仅作为后续调整投苗点的因素.

-

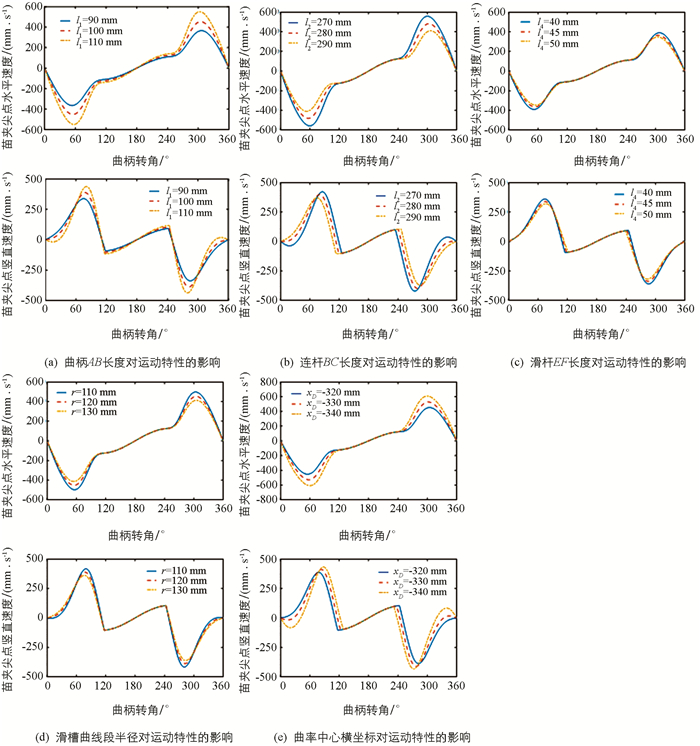

对取投苗轨迹影响分析并不能确定所有参数的优化方向,因此需要结合各参数对运动特性的影响来确定优化方向. 同时为使该取投苗机构在满足取投苗过程中平稳的同时效率提高,可以降低苗夹取苗过程的速度以及加速度(分析时不同参数的绘图取投苗总时间一致,即取投苗频率一致),以保证提高取投苗频率,同时苗夹尖点的速度与加速度不会过大,取投苗过程更为平稳.

以曲柄AB转过的角度为横坐标,作出了曲柄运动一周对应的苗夹尖点的水平和竖直方向速度曲线. 由于滑槽安装倾角变化对苗夹合速度并无影响,故这里不作对应分析,曲柄AB长度l1、连杆BC长度l2、滑杆EF长度l4、滑槽曲线段半径r、曲率中心横坐标xD的变化对苗夹尖点的水平和竖直速度的影响如图 7(a)~(e)所示.

由此可分析出从运动特性角度得到的各参数优化方向:l1值优化方向为减小方向;l2值优化方向为增大方向;曲率中心横坐标xD靠近曲柄转动中心更符合优化效果;l4值变化对轨迹运动特性影响不显著,仅对轨迹处于持苗段运动特性有轻微影响;r值的变化对持苗段轨迹影响较小,但显著性高于l4值的变化,r值增大时持苗段轨迹水平速度、水平加速度均小幅减小.

-

采用轨迹为先、运动特性改善为后的原则,将结构参数对轨迹及其运动特性的影响进行总结,得出了各结构参数优化时的调整方向:曲柄AB的长度沿减小的方向调整、连杆BC的长度沿增大的方向调整、滑杆EF用于后续调整、滑槽曲线段曲率半径沿增大方向调整、滑槽曲线段曲率中心沿接近曲柄中心方向调整. 滑槽安装倾角是决定整个装置最重要的一个参数,决定着轨迹的姿态和移盘机构的倾角,但不决定轨迹的形状,故先结合课题组之前的研究在要求范围内确定了安装倾角[16],安装倾角选定为40°.

-

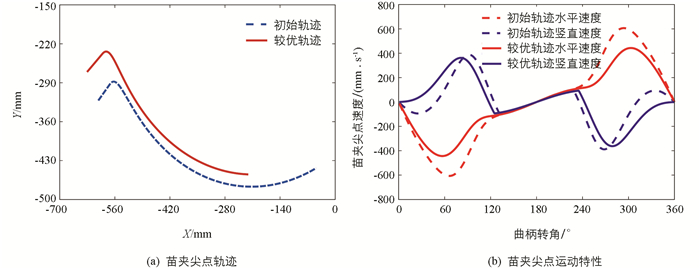

初始结构参数是设计时在三维软件中根据专家经验初步设定的值,将机构参数初始值输入人机交互面板,可得到在参数初始值(lqm =41.89 mm,H=188.88 mm,W=554.94 mm,投苗点斜率为0.427,对应夹角α=60.56°,h=56.24 mm)下,通过和优化目标进行对比,显然该轨迹不能全部符合设计要求. 根据参数优化原则,使用取投苗机构辅助优化软件,最后得到一组符合轨迹设计目标并且运动特性较好的结构参数. 符合设计目标的参数为:l1=94 mm,l2=278 mm,l4=45 mm,a=235 mm,b=198 mm,r=130 mm,γ=40°,xD =-326 mm,sCF=50 mm. 在该组结构参数下,lqm =50.96 mm,H=220.93 mm,W=409.67 mm,投苗点处轨迹斜率为-0.028,对应夹角α=32°,幼苗以与地面近乎垂直的角度进行投苗.

优化前后的轨迹和运动特性的对比如图 8所示. 参数优化后,轨迹整体宽度减小,取投苗机构与移盘机构之间布置会更加紧凑,且取苗段轨迹长度相比初始轨迹增加了约9 mm,保证幼苗能完全从穴盘中取出. 轨迹在投苗点附近向下凹陷情况减轻,持苗段到穴盘的最小距离h增大. 投苗点处幼苗茎秆与竖直方向倾角减小,保证更好的投苗效果. 在持苗段的运动特性有了较好的改变,水平方向速度、加速度大幅度降低,竖直方向加速度明显更小,有利于增加投苗的成功率.

3.1. 优化目标与设计变量

3.2. 软件优化过程

3.3. 主要结构参数对取苗轨迹影响分析

3.4. 主要结构参数对运动学特性影响分析

3.5. 参数优化方法

3.6. 参数优化结果与分析

-

根据以上分析优化得到的各结构参数,在CREO 3.0中建立了各部件模型并进行虚拟装配,利用CREO 3.0自带的分析功能进行仿真,仿真设定曲柄速度为90°/min,曲柄AB转动一周,苗夹完成一次取投苗. 选择苗夹尖点作为观测点,可得到取投苗仿真轨迹图如图 9(a)所示以及仿真速度曲线图如图 9(b)所示. 与前述理论分析得到的轨迹和速度曲线进行对比,两轨迹曲线一致,表明了理论设计的正确性.

-

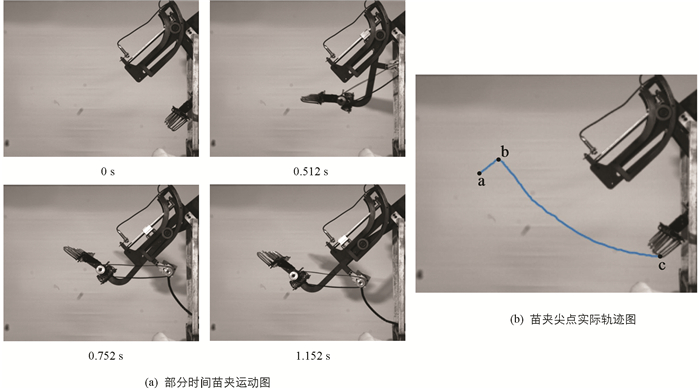

取投苗机构的实际运动轨迹将直接影响取投苗的表现,因此必须验证实际运动轨迹和理论轨迹、仿真轨迹是否一致[28-29]. 按照设计好的各结构参数加工出取投苗机构,搭载在自制的试验台上并调整取投苗机构处于初始位置,利用高速摄像机(型号为M310-12G)对取投苗机构取投苗过程进行记录,并利用MATLAB软件对连续图片进行处理,以苗夹尖点为观测点,对每帧图像进行标记,最后得到取投苗机构实际运动轨迹[30],如图 10所示. 可以看出,取投苗实际轨迹与理论轨迹、仿真轨迹基本一致,进一步验证了理论分析的正确性以及该取投苗机构的实际可行性. 同时由于试验时装置存在振动以及在MATLAB中对每帧图片进行取点存在一定误差,导致轨迹细微波动,故实际轨迹与理论、仿真轨迹有一定误差.

-

为验证自动取投苗机构的实际取投苗性能,选用苗龄为54 d的辣椒苗作为试验对象进行取投苗试验,该辣椒苗为沧州津科力丰种苗有限责任公司生产销售的牛角椒幼苗,辣椒苗的平均株高为17.4cm,茎粗平均值为3.5 mm,叶片数为4~5片,幼苗茎秆粗壮且不易夹伤,适合采用夹茎式方式进行取投苗作业[31],试验平台如图 11所示. 本次取投苗所用苗盘为台州隆基塑业有限公司生产的Q128型穴盘,上穴口尺寸为29 mm×29 mm,下穴口尺寸为13 mm×13 mm,穴深38 mm,育苗基质为草炭、蛭石、珍珠岩,比例为3∶1∶1. 以取苗成功率、投苗成功率和伤苗率作为试验指标,分别以取投苗频率60,70,80株/min进行取投苗试验,并以旱地栽植机械试验标准为参考[32],每种取苗速率下完成3组试验,每组试验连续取投苗128株(一盘),试验结果如表 1所示.

由取投苗试验结果可以看出,当取投苗频率为60株/min时,取苗成功率均值为92.44%,投苗成功率均值为98%,平均伤苗率为1.40%;当取投苗频率为70株/min时,平均取苗成功率为90.10%,投苗成功率为95.7%,伤苗率为1.73%;当取投苗频率为80株/min时,平均取苗成功率为89.84%,投苗成功率为94.2%,伤苗率为2.89%. 3种取投苗频率下的平均取苗成功率均大于89%,平均投苗成功率均大于90%,平均伤苗率小于3%,说明所设计的取投苗机构能够较好地完成取投苗作业.

4.1. 建模与仿真

4.2. 轨迹验证试验

4.3. 台架取投苗试验

-

1) 设计了一种夹茎式自动取投苗机构,对其结构和工作原理进行了分析,建立了自动取投苗机构的运动学模型.

2) 结合农艺要求,按照实际取投苗轨迹需求,提出了优化目标,利用MATLAB GUI模块编写了取投苗机构辅助优化软件,分析了主要结构参数对取投苗轨迹的影响,并得到一组满足要求的结构参数.

3) 利用CREO3.0建立了取投苗机构虚拟装配模型并进行了仿真分析,得到了仿真轨迹. 加工装配出试验样机,采用高速摄像机(M310-12G)进行取投苗高速摄影试验,得到了实际轨迹. 对比理论轨迹、仿真轨迹与实际轨迹,轨迹形状基本一致,表明了理论分析的正确性.

4) 搭建了自动取投苗试验平台,进行了取投苗试验. 试验结果显示,该装置在3种取投苗频率下其平均取苗成功率均大于89%,平均投苗成功率大于90%,平均伤苗率小于3%,表明本文所设计的蔬菜穴盘苗取投苗机构能够较好地完成取投苗作业,取苗效率可达80株/min.

DownLoad:

DownLoad: