-

对于动力变速传动系统,效率特性、速比特性、可靠性能、承载能力、平顺特性等是其传动性能的重要评价指标[1],其中,对效率特性和速比特性影响最为显著的是传动系统的结构型式;而可靠性能、承载能力和平顺特性则更多是由结构参数和控制参数来主导的.通过结构参数和控制参数的优化虽然在一定程度上会改善或优化变速传动系统的效率特性和速比特性,但致使传动系统的效率特性和速比特性发生重大变化仍最终来源于结构型式和功率传递路径的创新[2].

对于典型的动力变速传动系统,如果视齿轮啮合传动为高效率、定速比的传动型式,那么电力传动、液力传动、液压传动以及摩擦传动便可视为低效率、无级调速的传动型式[3-4].但因具备低速增扭、柔性传动、无级调速或不受传动轴距离限制等的各种特性,虽然传动效率偏低,液力传动、液压传动以及摩擦传动仍获得了广泛地应用[5-6].以车辆自动变速传动系统为例,就存在液力机械变速传动、金属带无级变速传动、液压泵—马达传动等经典的传动型式.与此同时,如何进一步提高系统的传动效率亦成为了此类传动型式的研究重点[7-8].

基于上述思路,建立一种提高低效率传动型式传动效率,使其具备全程无级调速特征的新型回流变速传动的设计思想,并通过系列设计范例对回流变速传动系统所具有的独特性能加以阐述.

HTML

-

单行星齿轮传动具有两个自由度,组成行星排的太阳轮、行星架和齿圈,其转速nt、nj和nq具有如公式(1)所示的关系.

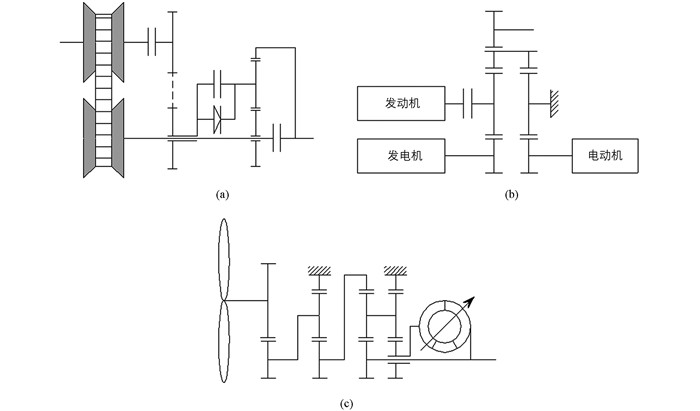

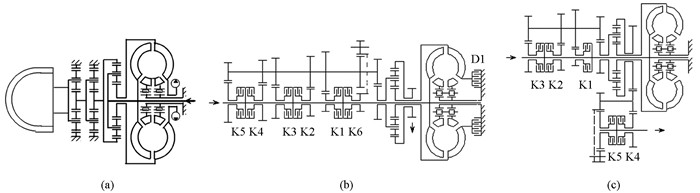

其中,行星排结构参数a为齿圈齿数与太阳轮齿数之比.当3个元件中一个转速不变,通过调节另一个元件的转速,可以改变第3个元件的转速.正是利用这一关系式,出现了图 1所示的3种传动结构:图 1(a)为车用回流式无级变速器[9-10];图 1(b)为丰田公司的PRIUS混合动力传动系统;图 1(c)为带液力恒速器的风力发电机传动系统.

上述3种传动系统在结构上各有不同,但均具备以下共同之处:

1) 均出现功率回流现象;

2) 金属带、发电机和导叶可调液力变矩器3种特征元件均非位于主功率传递路径上,且具备无级变速的功能.也就是说,3种特征元件的功用并非用于传递功率,而是处于功率回流路径上发挥改变传动系统速比的作用;

3) 配备有一个专用单行星排机构实现传递功率的分流或合流,且利用公式(1)所示的行星排转速特性关系,通过特征元件速比的调节,实现整个传动系统输入或输出端转速的改变.

考虑风力发电机传动系统增速的特点,剔除上述3种传动系统的特殊性而保留其共性,由此可归纳出一类新型传动型式——回流变速传动[11-12].

-

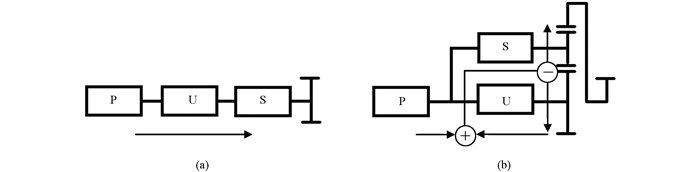

现有的传动结构型式基本上是由动力源P、特征驱动元件U、挡位变速装置S等基本部件组成,图 2(a)所代表的是目前车辆动力变速传动中最常见的串联结构型式[13-14].其中,特征驱动元件是指代表变速传动系统特征的结构元件,如液力机械变速系统的液力变矩器、金属带无级变速系统的金属带轮组、液压变速传动系统的泵—马达等;而挡位变速装置则是指由齿轮啮合副构成的减速或变速装置.

回流变速传动系统除同样具备动力源P、特征驱动元件U、挡位变速装置S等基本构件外,还增加了一个行星排机构,如图 2(b)所示.其中,带箭头的细实线表示传动系统功率流方向:-为功率分流点;为功率合流点.其中,特征驱动元件的主动端与行星排太阳轮相连,而从动端与动力源输出轴固连;挡位变速装置主动端与动力源输出轴固连,从动端与行星排行星架相连.动力源的动力首先经挡位变速装置传递至行星架,并利用行星排固有的功率分流特性,将大部分输入功率经行星排齿圈输出,而部分功率则经由特征驱动元件回流至动力源输出轴,与动力源输出功率耦合共同传输至挡位变速装置[15-16].特殊的结构型式使回流变速传动系统具备了与现有车辆动力变速传动系统不同的特征:

1) 特征驱动元件处于回流调速支路径上,其功能已不主要用于传递动力源功率,而是更多地体现在调速作用.特征驱动元件仅承担部分动力源的功率,即使不改变其传动效率特性,特征驱动元件所产生的功率损失亦将显著降低;

2) 利用行星排速度合成的功能,即使动力源的输出转速不变时,通过行星排太阳轮转速的变化亦可实现齿圈输出转速的改变.因液力传动、液压传动以及摩擦传动等特征驱动元件均可实现无级变速,因而回流变速传动系统可设计成一种全程无级变速的传动系统.

-

功率回流特征常常是动力传动系统所要规避的现象,其不仅带来回流功率的无效损失,亦会导致主传动路径中零部件所承担载荷的增加,从而加速动力传动系统的破坏[17-18].

对于回流变速传动系统,功率回流同样导致挡位变速装置承载载荷的增加.然而,回流变速传动系统之所以可行,是因为原型变速传动系统中低效率部件以串联的型式发挥传递驱动功率的作用,而将低效率的特征驱动元件置于回流路径中,其主要功用从传递驱动功率转变为实现转速调节,因大部分驱动功率经由高效率的齿轮副传递至输出端,回流调速路径仅将少部分的回流传递回输入端,虽然同样存在功率的无效损失,但整个回流变速传动系统的传动效率将获得显著的提升.因而,回流变速传动系统是否可行,其第一个判断准则就是依据整个动力传动系统的传动效率,即在整个运行工作区域内,所设计的回流变速传动系统的传动效率ηsys是否大于原型传动系统的传动效率ηt.

即判定准则之一:

然而,一个车辆动力传动系统的优劣,不仅仅与传动系统传动效率有关,还与系统的调速特性密切相关[19].因回流变速传动系统结构型式的变化,不仅所带来的是传动效率的提高,其调速特性也转变成分段无级变速.因此,判断回流变速传动系统是否可行的第二个准则是依据整个动力传动系统的等价能量消耗量,以汽车传动系统为例,即完成所选定的汽车标准循环工况,回流变速传动系统所消耗的燃油量Qsys是否小于原型传动系统所消耗的燃油量Qt.

即判定准则之二:

上述二个判断准则的区别在于:当所设计的回流变速传动系统结构参数确定之后,系统的传动效率ηsys也随之初步确定,可以借鉴已有的各标准元部件传动效率,通过理论公式推导,计算出系统的传动效率ηsys;而系统的燃油消耗量Qsys不仅与系统结构参数密切相关,同时还受整个动力传动系统速比控制策略和所选定的标准循环工况等因素的影响[20].而且,燃油消耗量Qsys并不具备解析解,其数值需要通过计算机仿真计算来获取.效率判定准则只是初步判定所设计传动系统的优劣,而最终裁决传动系统的可行性则需要依据燃油消耗判定准则[21].

2.1. 结构特征

2.2. 判定准则

-

速比特性和效率特性是动力传动系统性能的重要评价指标,结构型式和功率传递路径的改变必然会带来传动系统效率特性和速比特性的重大变化.

-

设定行星排的太阳轮、行星架和齿圈转速分别为nt、nj和nq;行星排结构参数为a;挡位变速装置的速比为ik;特征驱动元件的速比为iy;回流变速传动系统输入转速与输出转速分别为ni和no.则传动系统速比的求取方程组为

回流变速传动系统的速比isys为

如果特征驱动元件选取为液力变矩器,因液力变矩器原始特性的特殊性,其速比与其它传动机构速比的定义相反,为输出涡轮转速与输入泵轮转速之比,则公式(5)所确定的传动系统速比isys将变化为

-

设定行星排的太阳轮、行星架和齿圈传递扭矩分别为Mt、Mj和Mq;挡位变速装置的传动效率为ηk;特征驱动元件的传动效率为ηy;特征驱动元件的广义变矩系数为k,其数值为输出扭矩与输入扭矩之比;回流变速传动系统输入扭矩与输出扭矩分别为Mi和Mo.如果忽略行星排各齿轮间的效率损失,则回流传动系统传动效率的求取方程组为

回流变速传动系统的传动效率ηsys为

同理,如果特征驱动元件选取为液力变矩器,因液力变矩器速比与其它传动机构速比的定义相反,则公式(8)回流变速传动系统的传动效率ηsys将变化为

对于图 1(a)所示常规动力传动系统,其系统效率ηsys=ηyηk.因图 1(b)所示回流传动系统传递的功率主要是由齿轮啮合传动所完成,特征驱动元件仅传递少部分回流调速功率,因而其传动效率将显著高于图 1(a)所示常规动力传动系统;当常规动力传动系统特征驱动元件处于闭锁状态时,其传动型式将变成纯机械传动,传动效率将变成ηsys=ηk,高于回流传动系统的传动效率.但考虑到回流传动系统全程无级调速的特点,因可改善动力源的运行工作点,从而在一定程度上可以缩小与闭锁后常规动力传动系统效率的差距[22].

3.1. 速比特性

3.2. 效率特性

-

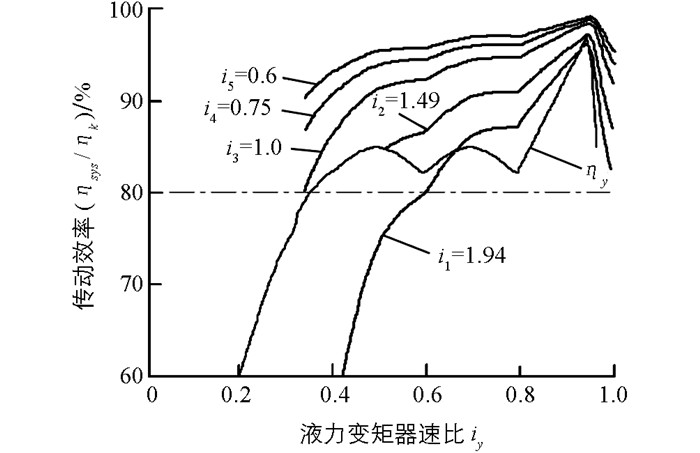

对于传统的液力机械自动变速传动系统,其传动效率(在不计入主减速器和差速器效率前提下)等于液力变矩器效率ηy与行星排挡位变速器效率ηk的乘积.为方便对比,将公式(9)略做转换,则回流变速传动系统ηsys/ηk的变化规律为

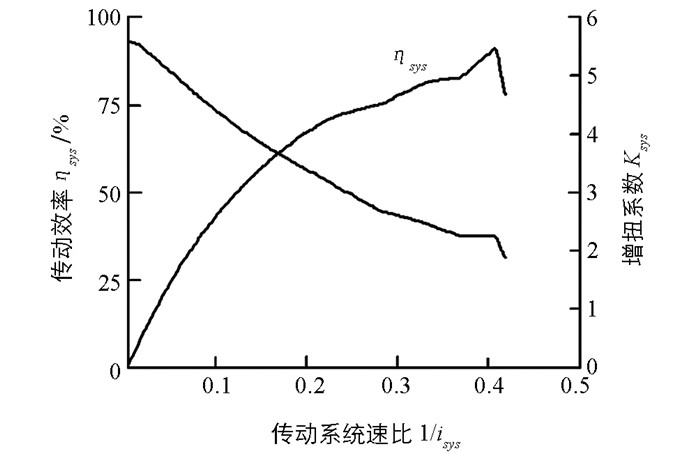

针对图 2(b)所示结构,设定行星排结构参数a为5;包括挡位齿轮副、过渡齿轮副、行星排和轴承在内的机械传动效率ηk为0.95;挡位变速器速比ik=[0.6,0.75,1.0,1.49,1.94],由此所获取的回流变速传动系统ηsys/ηk的变化规律如图 3所示. i=1.94时回流式液力机械变速系统传动效率和增扭系数随传动系统速比的变化规律如图 4所示.

由此可以看出:由液力变矩器和行星排所构成的液力回流装置,其传动效率ηsys/ηk较液力变矩器的传动效率ηy明显提高;同时,回流式液力机械变速系统仍保留了液力自动器低速增扭的特点,并且可以在不改变液力变矩器特性的前提下,通过调整行星排结构参数实现最大增扭系数的改变.

根据回流变速传动原理,设计了以下3种回流式液力机械变速传动系统范例[25]:

范例1:如图 5(a)所示,是电驱动采煤掘进机截割部传动系统的传动方案,采用了直接挡的液力回流变速传动型式,其特色在于利用功率回流强力破岩,可在一定速比范围自动调速,减弱截割煤岩对驱动电机的冲击振动.

范例2:如图 5(b)所示,具备5个前进挡和1个倒挡的车辆液力回流自动变速传动系统,其特色在于大幅度提高了液力机械变速传动效率,利用低速增扭作用克服路障,实现全程无级调速以及减弱传动系统对发动机的冲击振动.

范例3:如图 5(c)所示,具备3个前进挡和3个倒挡,其特色与范例2相同,该传动型式尤其适应于液力变矩器全程不闭锁的装载机、推土机等工程车辆.

-

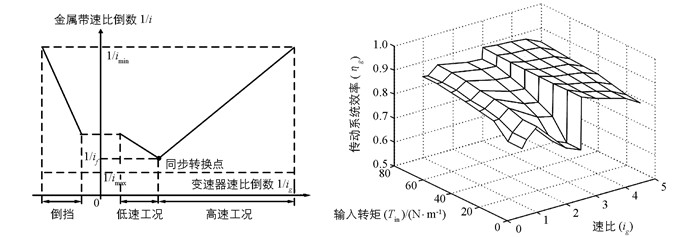

本研究所涉及的回流式无级自动变速传动系统,利用无级调速部件的高效区间,采用多段化调速设计方法实现系统变速:在传动系统低速区段,发动机功率由传动效率高的定速比装置传递,无级调速部件仅用于传递回流调速功率以实现无级调速;而高速区段则利用无级调速部件的高效区域单独传递动力,以求在不增加原有无级变速传动系统成本和复杂程度的基础上,达到拓宽速比变化范围、提高总体传动效率、增强汽车动力性、改善燃油经济性的目的.

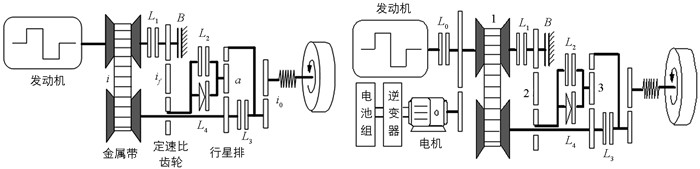

范例4:普通内燃机轿车用金属带无级自动变速传动系统,其特色在于大幅度拓宽无级调速速比变化范围,提高回流调速区域的传动系统效率,降低车辆低速大扭矩时金属带承载扭矩要求[26],如图 6所示.

范例5:超轻度混合动力轿车用金属带无级自动变速传动系统[27-28],如图 7所示.其特色在于基于回流式无级自动变速传动系统具有的速比变化范围宽的特点,除具有轻度混合动力传动系统电机辅助发动机怠速起停和能量回收的特性外,还可以在交通拥挤或进出车位等车辆爬行工况以及低速倒车时采用电机单独驱动[29].同时,由于采用的辅助电机功率更小、电池组数更少,电机控制器和电池能量管理系统得以简化,从而降低了整个混合动力传动系统的制造成本.

4.1. 回流式液力机械变速传动系统

4.2. 回流式无级自动变速传动系统

-

1) 利用行星排功率分流和速度合成的特性,将表征传动系统特性的特征驱动元件置于由行星排太阳轮和行星架所构成的调速回流路径,行星架作为动力输入端,齿圈作为动力输出端,并将挡位变速器或减速器置于行星架主功率传递路径,从而构成回流变速传动的基本构型;

2) 回流变速传动主要适用于液力传动、液压传动、摩擦传动以及电力传动等传动效率相对较低,且其特征驱动元件可以进行无级调速的传动型式;

3) 与传统液力传动、液压传动、摩擦传动系统相比,回流变速传动系统具有传动效率高,可全程无级调速以及低速增扭的传动特点.

DownLoad:

DownLoad: