-

精准农业是近年来农业科学研究的热点,它的目的是以合理的投入获得最好的经济效益,同时保护环境,确保农业的可持续发展[1-2].而精准施肥是精准农业的重要组成部分.它是基于科学施肥方法,根据土壤数据、作物品种以及当地的气候条件,根据作物的实际需要,按需施肥[3-4].然而,我国传统的施肥方式是在一个区域内或者一个地块内平均施肥,由于土壤肥力在不同区域、不同地块内差别较大,传统的平均施肥法常使肥力低的区域施肥不足,而一些养分高的区域施肥过量.目前,我国普遍应用的传统施肥方式劳动强度大且施肥量不能得到合理的控制,肥料的实际利用率只有30%左右[5-10],大量的化肥营养素未被农作物吸收和利用,肥料的渗漏挥发严重,既浪费了生产资源,增加了生产成本,又对土壤、空气和水源造成了污染,同时引起有害物质超标,影响食品安全,不利于中国农产品在国际上的竞争.

精准施肥能够有效提高肥料利用率,改善土壤环境质量,提高农作物产量,避免农产品某些有害物质超标,减少对土壤和水源的污染.人工难以完成精准定量施肥,必须依靠机械进行施肥作业,而自动定量排肥装置是定量精准施肥的关键部件.潘世强等[11]设计了2BFJ-6型变量施肥机,该装置采用了外槽轮式结构,具体由排肥盒、外槽轮、排肥舌、阻塞套和花挡圈组成,能够实现定量排肥;王双廷等[12]研制的2BJT-2型通用精密播种机也能实现同步播种及深施肥,但是上述装置均存在排肥量被外槽轮槽大小限制,无法调节排肥槽大小、无法适应不同排肥量需求以及装置体积较大等问题[13-15],无法适应不同时期、不同肥料施用的需求及复杂的工作环境.

因此,设计一种可以自动改变排肥槽体积大小、能够适应各种施肥量需求并在丘陵山地使用的外槽轮式排肥装置具有重要现实意义[15-17].本文针对外槽轮式结构及肥料特性设计了一种外槽轮体积自动可变的排肥装置,建立了该装置排肥量的数学模型,并分析了其关键部件的结构参数,通过试验考察了排肥装置的排施性能,以期为外槽轮式排肥装置排肥槽口体积自动可调的优化设计提供参考依据.

全文HTML

-

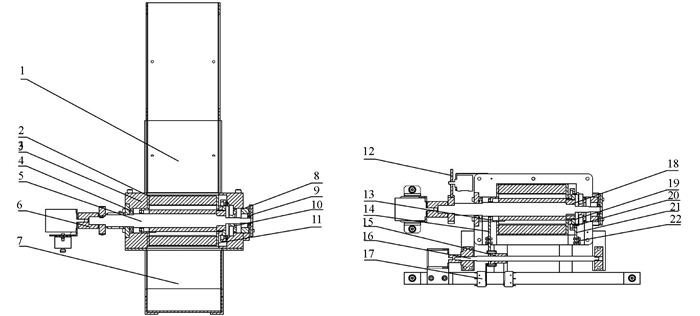

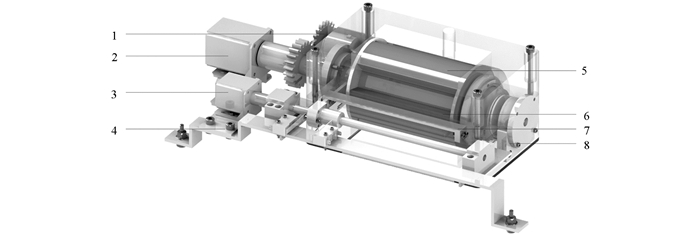

排肥器的立体结构如图 1所示,主要包括排肥槽体积自动调节机构、定量排肥机构、转速检测机构.排肥槽体积自动调节机构包括:与槽轮体6插入式配合的槽轮外壳5、水平推出槽轮外壳的推件机构4、水平移动电机3及电磁吸合器8;定量排肥机构包括:外槽轮机构及箱体内腔、槽轮转速控制电机2;转速检测机构包括:一对传动齿轮及编码器1.

排肥装置的结构示意图如图 2所示,其中,料箱1下部采用倾斜式设计,便于肥料进入槽轮工作空间,转轴5由两端轴承支撑于箱体3中间,安装在箱体3的空腔中,轴上齿轮18焊接在转轴5上,槽轮体通过键连接在转轴5上,4个对称安装的槽轮外壳体通过螺钉连接在外壳体固定盘11上,内齿轮圈通过螺钉固定在外壳体固定盘上.水平移动机构由推环Ⅰ、推杆Ⅰ、推环Ⅱ、推杆Ⅱ、连接板22构成,推环Ⅰ、推杆Ⅰ、推环Ⅱ、推杆Ⅱ用螺钉连接在两端连接板22上.抱闸器固定端8用螺钉固定在箱体上,抱闸器移动端10固定在槽轮外壳体固定盘11上.

-

排肥槽体积理论上连续自动可变,为了控制方便设计了V1~V11共11个不同的排肥槽体积,实际应用时排肥槽体积根据目标施肥量大小、载具行驶速度等决定体积选择.

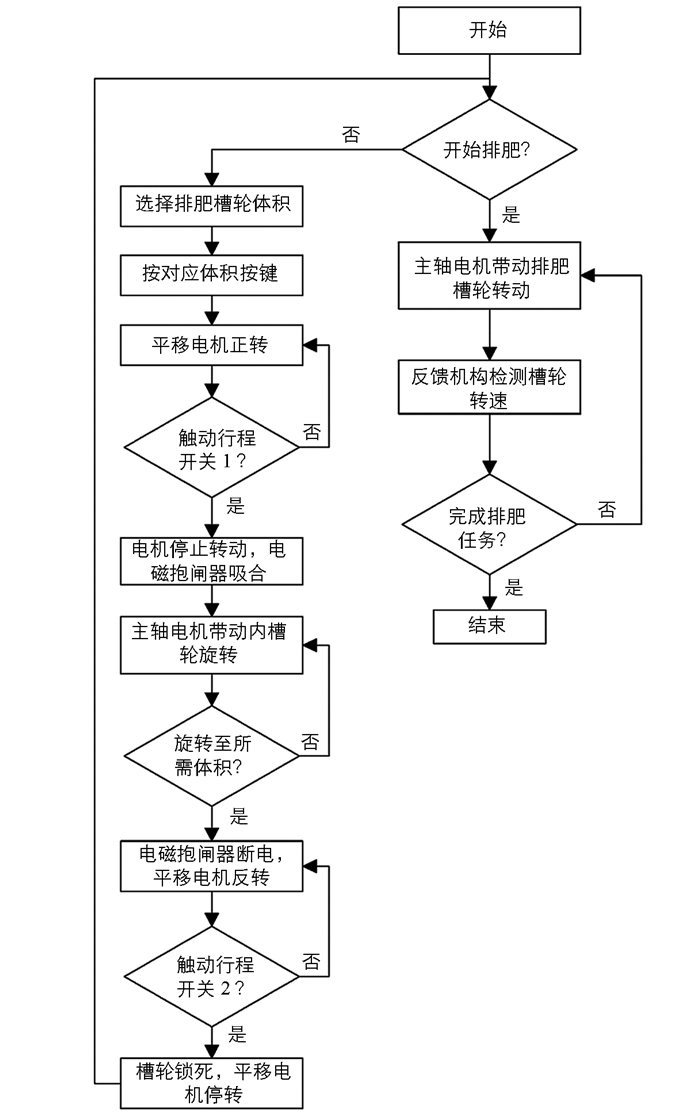

在需要改变排肥槽体积时,电机驱动水平移动机构做水平平移,将内齿轮圈19和固定在转轴上的齿轮分离,即将槽轮体与槽轮外壳体分离,触动行程开关17,水平移动电机停止转动;抱闸器固定端8是一块电磁铁,此时抱闸器固定端8通电将抱闸器移动端吸合,即将槽轮外壳体部分固定,由转轴驱动电机旋转转轴5调节槽轮体角度,当旋转至需要的槽轮口体积大小时,此时抱闸器固定端8断电将抱闸器移动端10松开,电机驱动水平移动机构做水平平移,使得内齿轮圈19和轴上齿轮啮合,即将槽轮体与槽轮外壳体锁死,此时完成一次槽轮体积的改变.

在设计装置时设计了阻肥刷.阻肥刷安装在料箱下部进肥口处,用于去除随槽轮旋转额外带动的不稳定肥料层,使得排肥过程更加稳定可靠.

在进行定量排肥时,槽轮驱动电机带动转轴5旋转,从而驱动外槽轮机构旋转,此时槽轮体积已经确定,电机的转速根据施肥量的需求,通过PWM控制技术进行调节.当肥料从料箱1中进入外槽轮的工作空间时,外槽轮旋转带动肥料做强制运动进入排肥舌7后由下端的排肥口排出.

-

排肥装置的控制流程图如图 3所示.

1.1. 排肥装置的总体结构及组成

1.2. 排肥装置的工作原理

1.3. 排肥装置的控制流程

-

外槽轮式排肥装置的槽轮单圈排肥量是衡量排肥装置排肥性能的一个重要指标,假设没有轴向阻力及不考虑转速影响的情况下,理论单圈排肥量Q的计算式:

其中,Q0为外槽轮强制层的排肥量,单位:g;Q1为外槽轮旋转带动的带动层排肥量,单位:g;Q为理论单圈排肥量,单位:g.

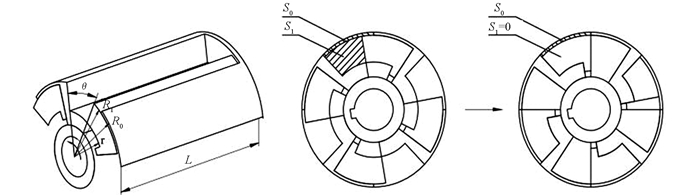

由图 4可得,强制层的排肥量Q0为

式中:R0为槽轮外壳体外圆面半径,mm;R1为槽轮体外圆面半径,单位:mm;r为槽轮内壳体工作底面半径,单位:mm;θ为可变的槽轮体角度,单位:°;L为槽轮实际工作长度,单位:mm;P为常数为肥料密度,单位:g/mm3;μ为槽的填充系数,与槽轮的转速有关.

外槽轮旋转带动的带动层排肥量为

其中:D0为槽轮外壳体外圆面直径,单位:mm;f(v,σ)为带动层特性参数,其值与转轴转速v及肥料的物理特性σ有关.由于设计有阻肥刷,所以Q1≈0.

由式(2)可得,槽轮强制层排肥量Q0与R0、R1、r、θ、L、ρ有关.其中,R0、R1、r、L由装置的机械结构决定,改变其大小来改变排肥量非常困难;而肥料密度ρ由肥料本身决定,无法改变.为满足不同施肥量的需求,本文采用调节槽轮转速及槽轮体角度θ的方式来改变排肥量.

-

槽轮的填充系数μ与肥料的物理特性(外形、颗粒大小、粘性等)、槽轮转速及装置本身结构等有关,由式(1)可得:

排肥槽的填充系数的大小和稳定性会影响槽轮单圈排肥量的均匀性和稳定性.为了保证填充系数的稳定性,在设置装置时应使得料箱能够向槽轮提供足够的肥料流,使排肥槽轮的填充系数接近1.

2.1. 槽轮单圈排肥量

2.2. 槽轮的填充系数

-

槽轮的每槽体积是连续可变的,根据所设计的四槽外槽轮式排肥装置,其脱离-联动齿轮为齿数z=50,m=1的直齿圆柱齿轮,选取了11个不同的槽轮体积进行讨论.用量角器、千分尺等测量工具测量装置实物尺寸,得到的槽轮单圈排肥体积的理论控制值与实测值如表 1所示.

槽轮单个槽口的体积决定了排肥槽的工作体积大小,排肥槽体积越大,相同转速下槽轮转动一圈的排肥量就越大.由表 1可知,单个槽口的理论体积与实测体积误差很小,最大误差为0.04%.

-

为了得到不同槽轮体积下槽轮单圈理论排肥量与实际排肥量的关系,选用表 1中11种不同的槽轮体积对同一种肥料进行试验.

试验以四川泸天化公司生产的尿素为试验肥料,其物理特性如表 2所示:

-

在设计槽轮转速时,要使槽轮的填充系数近似等于1.因此由式(4)可以计算出槽轮的理论强制排肥量Q0.由于安装了阻肥刷,所以使得Q1≈0.

根据表 1、表 2中的参数,可以得到不同体积下槽轮转动一圈排出肥料的理论质量.由式(2)可得,槽轮转动一圈的理论排肥量在V1,V2,V3,V4,V5,V6,V7,V8,V9,V10,V11下,分别为436.95,399.17,362.37,324.32,287.91,250.33,196.71,162.66,128.06,93.58,59.29 g.

根据2014年果树科学施肥意见,为了满足当地施基肥习惯量,每株树需施用5~10 kg基肥;按照肥料种类,每株树追肥需施用0.1~1 kg[18-20].假设承载装置的农用载具装置行驶速度为0.5~5 km/h,树间株距为3 m,在体积V1时要达到施用基肥的要求,而在体积V11时要达到最小的追肥要求,可得出槽轮转速应在22~90 r/min之间才能满足习惯施肥量的要求,为了进一步探索排肥装置的稳定性,试验以22~150 r/min为试验转速范围.

-

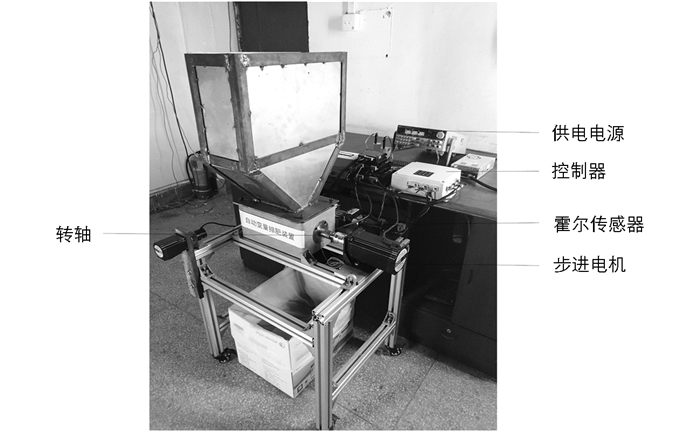

排肥装置的试验平台结构图如图 4所示,采用86步进电机(亿升电机公司,扭矩12 N·m两相混合式步进电机)驱动排肥转轴带动槽轮旋转,通过步进电机驱动器(亿升电机公司步进伺服驱动器)对步进电机进行调速,并采用霍尔转速传感器(天津越尔兴电子科技公司)读取排肥轴实时转速.

进行排肥试验时,分别在表 1中的槽轮体积V1及V11下,测定排肥槽轮在22~150 r/min转速范围内槽轮转动5圈的排肥量,并测定其余模式在60 r/min下槽轮转动5圈的排肥量.

3.1. 槽轮单槽排肥体积的理论值与实测值

3.2. 试验材料

3.3. 槽轮的理论排肥质量与试验转速设计

3.4. 试验装置

-

由式(1)、式(2)、式(3)及表 2能计算出理论单圈排肥量,根据试验所得的数据,可以计算出实际单圈排肥量,如表 3所示,排肥槽轮在60 r/min转速下的填充系数最小为0.923,基本上处于充满的状态.

对多次试验得到的不同槽轮体积、固定转速下的单圈排肥量试验数据进行显著性差异分析,可以得到表 4的结果.由表 4可以看出,检验量的值小于临界值,因此,理论单圈排肥量与实际单圈排肥量在差异显著水平σ=0.05下差异不显著;理论与实际单圈排肥量在差异显著水平σ=0.01下差异也不显著,表明理论单圈排肥量与实际单圈排肥量的数据一致性好,实际单圈排肥量与理论单圈排肥量出现误差的概率低.

装置排肥的准确程度可以用排肥误差来衡量[21-23].如表 3所示,排肥槽轮在60 r/min转速下的理论排肥量与实际排肥量的排肥误差最大为7.7%,误差较小.综上所述,槽轮的单圈排肥量的数学模型式(1)能准确表达此类槽轮大小可变的外槽轮式排肥装置的单圈排肥量.

-

在排肥装置槽轮体积一定的情况下,若已知排肥槽轮总的排肥量及槽轮转速,则装置的单圈排肥量的计算公式如下:

式中:q为槽轮排肥装置的单圈排肥量,g;Q为总的排肥量,g/min;n为槽轮的转速,r/min

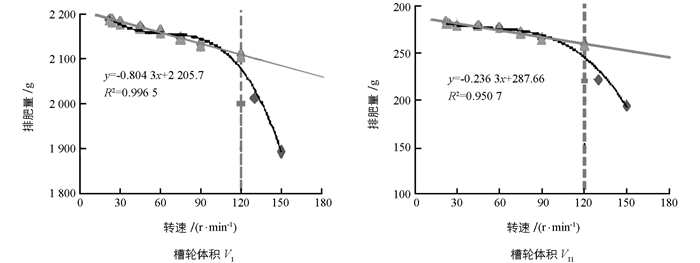

槽轮体积V1及V11在槽轮22~150 r/min转速范围内,其单圈实际排肥量如图 6所示.从图 6可看出,在转速22~120 r/min下,排出肥料量呈稳定的线性关系,相关系数R2接近于1.因此,在22~120 r/min转速范围内不同槽轮体积下,单圈排肥量稳定性好,与转速呈线性关系,具有较好的排肥控制效果.

由图 6可得,在槽轮体积不变的情况下,当槽轮转速高于120 r/min时,随转速的提高,排肥量急速下降,已不构成线性关系.因此在槽轮转速高于120 r/min时,该槽轮体积就无法满足精准排肥要求,且给槽轮转速的控制带来不便.因此应该考虑改变槽轮体积使得槽轮的工作转速位于稳定的线性排肥区间,以满足精准排肥需求.

综上所述,在22~120 r/min转速范围内排肥装置对肥料有较好的适应性及精准排施效果.装置的单圈排肥量均匀稳定,受转速的影响小,也说明了对于本文中的装置,在不同槽轮体积下进行排肥时,120 r/min是其极限转速,根据所需排肥量计算所得的槽轮转速超过该转速时,应该考虑选择更大的槽轮体积排肥,使槽轮在低转速下工作,使其工作在排肥量稳定的线性排肥转速区间.

在不同转速下排肥槽轮单圈排肥量的均匀性与稳定性,决定了槽轮式定量排肥装置排肥的稳定性与排肥效果.因此,该槽轮式定量排肥装置在22~120 r/min的转速范围内,不同槽轮体积下对肥料均具有较好的适应性和排肥效果.

传统的外槽轮式排肥装置(槽轮体积大小无法调整)对不同大小排肥量需求的适应性较差.例如,当槽轮体积不变,单圈排肥量固定,当果树需在一定的距离内施肥量较大时,必须靠提高槽轮转速实现.但由试验可知,提高转速超过120 r/min时,外槽轮式排肥装置的排肥量不是线性增加,而是急剧下降,因此为了精准控制施肥量,需要选用更大的槽轮体积,才能使槽轮转速与排肥量保持线性的范围;当需要在一定的距离内施用较少的肥料时,如果槽轮体积固定则无法做到均匀定量施肥,因此应考虑选用更小的槽轮体积来完成排肥任务.因此自动控制外槽轮体积大小,根据目标施肥量大小选择槽轮体积,才能够实现定量施肥.

4.1. 槽轮理论与实际单圈排肥量的关系

4.2. 槽轮单圈排肥量与槽轮转速的关系

-

1) 设计的外槽轮体积自动控制调节的定量排肥装置能够根据目标施肥量大小选择排肥槽轮体积,在22~120 r/min转速范围内,槽轮式定量排肥装置的单圈排肥量随转速改变,排肥量也随之变化,呈较好的线性关系,在不同槽轮体积下,排肥性能稳定.

2) 当槽轮转速高于120 r/min时,随转速的提高,排肥量急速下降,已不构成线性关系,此时,该槽轮体积无法满足定量施肥要求,且给槽轮转速的控制带来不便,因此应该考虑改变槽轮体积使得槽轮的工作转速与排肥量位于稳定的线性区域,以满足定量排肥需求.

3) 在60 r/min的转速下,对11种槽轮体积的理论单圈排肥量与实际单圈排肥量及理论填充率与实际填充率进行了对比,验证了排肥槽轮的单圈排肥量的数学模型,确认了该模型能准确表达此类槽轮式定量排肥装置的单圈排肥量.

4) 当需要在一定的距离内施用较多的肥料时,若使用固定体积的槽轮进行排肥,势必要提高槽轮转速来实现,但槽轮转速超过120 r/min时,外槽轮式排肥装置的排肥量急剧下降,因此应选用更大的槽轮体积来排肥,使得槽轮转速位于线性范围内;当需要在一定的距离内施用较少的肥料时,为均匀定量施肥,应选用更小的槽轮体积来完成排肥任务,达到精量施肥的目的.

本文设计的外槽轮体积自动可调的定量排肥装置根据目标施肥量自动选择槽轮体积,载具的行走速度、果树自动对靶定量施肥、播种机具配套时排肥槽轮的动力源及控制方法今后将进一步研究.

下载:

下载: