-

微通道内受限液滴由于比表面积大和扩散距离短的特征,在化学分析、材料合成和药物检测等领域可以有效缩短传质时间、提高混合传质效率,并且能大大减少试剂的消耗量[1-3],因此,微液滴技术被广泛应用在材料合成[4]、药物筛选[5-6]、蛋白质结晶[7-8]等领域. 当利用微通道内受限液滴作为微混合器时,通道的结构参数、流体物性和入口流速等工作参数决定了受限液滴的流动形式、几何参数和壁面接触等特征,从而直接影响液滴的传质过程和混合效果[9]. 因此,明确微通道内受限液滴的内部强化传质机理及影响因素具有重要的科学研究意义和实践指导价值.

近年来,国内外学者就微液滴混合器开展了丰富多样的研究. 2003年,Song等[10]首次发现,当液滴流经弯曲通道时,液滴内部试剂的混合速率会大大加快. Muradoglu等[11]通过对大量示踪粒子的跟踪,分析了弯曲微通道中毛细数、黏度对混合过程的影响,发现黏度比存在一个阈值,低于该阈值时黏度比对混合的影响迅速减小. Cui等[12]在长1 mm和宽50 μm的通道中以一定角度内嵌微柱阵列,通过改变液滴的运动轨迹使W/O微液滴内部产生不对称的涡流,从而加强了液滴内部混合效果. Lim等[13]研制了一种交叉导流式微混合器,可以在200 μm处达到90%以上的混合效率. 夏国栋等[14]通过对非对称分离重组扇形空腔微混合器进行三维数值模拟,发现当Re(雷诺数)较小时,混合强度随着Re(雷诺数)的增大而逐渐减小. Feng等[15]通过三维数值分析与实验相结合的方法,提出一种三维交叉结构微混合器,该微混合器采用“X”和“rX”两种交叉单元进行交替重复排列,可以实现混合增强. Jiang等[16]利用双光子荧光成像显微镜技术对弯曲通道内液滴内部的混沌对流动力学进行了可视化研究,实现了在5 μs对液滴内部的混合形态进行定量评价. 综上可知,现有研究主要通过改变通道结构增加液滴混合效率[11],对于液滴内物质输运机理的认识多停留在对称流动循环模型[17],且大多数学者只分析改变通道结构对传质效果的影响,而对于微通道内强化传质的微观机制目前尚未见报道. 因此,本文以微尺度多相流液滴动力学为基础,通过相场方法对微通道内受限液滴内外两相流的流场特性进行数值计算和分析,结合显微粒子图像测速技术,分析微米尺度下矩形截面微通道中受限液滴实现强化混合传质的微观机制和工作原理,进一步分析微通道结构参数、毛细数和含水率等因素对相间浓度分布及混合指数的影响,为微混合器的设计研究提供理论支持.

全文HTML

-

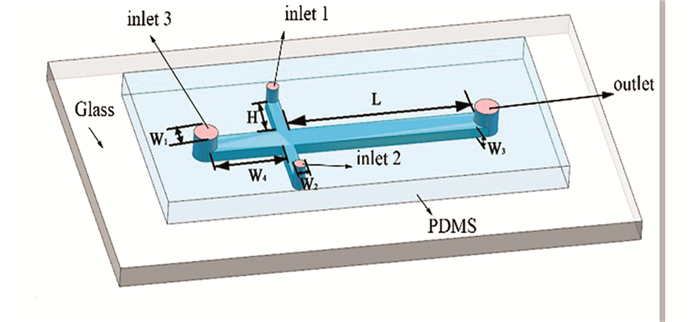

本文采用如图 1所示的十字形共聚焦液滴发生器. 微流控芯片由PDMS和玻璃两层片基组成,通道及进样口位于上层PDMS内,分散相分别由inlet 1和inlet 2以相同流速进入,连续相由inlet 3以不同的流速进入微通道,两相在十字交汇处接触,以流动共聚焦的方式生成微液滴.

在连续相入口持续不断地推动下,一系列微液滴在主通道内沿流道方向运动,同时液滴内部两相发生接触扩散混合,当混合按一定比例完成后,从主通道出口outlet流出,并完成后续分离,具体的通道结构参数如表 1所示.

-

由于尺度效应的影响,微米级通道内两相流的相界面厚度在10-10 m量级,相当于液体分子的平均间距,此时相界面内的流体物性参数存在跳跃式的突变,这种不连续性导致传统的连续流体假设不再成立,界面附近物性相关参数及其导数无法通过N-S方程进行求解. 因此,本文采用Boltzmann方程描述微通道内两相流的界面空间分布及其动力学特性,并利用弥散界面特征的相场方法对微通道内受限液滴及其周围流场进行计算和分析.

利用分子碰撞间隙理论写出的Boltzmann方程的一般表达式为

式中:f表示流体分子随时间t、位置矢量r及动量p变化的分布函数,f(r,p,t); f0表示平衡态下流体分子的分布函数; v表示不与其他流体分子发生碰撞的分子的速度,m/s; F表示作用在粒子上的力,N; τ(r,p)表示松弛时间,它是位置与动量的函数.

为了研究粒子的能量输运,需要求解Boltzmann方程以获得分布函数f(r,p,t),于是将单位面积的能量流率写作:

式中:q (r,t) 为能量矢量,v (r,t) 为速度矢量,ε(p)是作为动量函数的粒子能量.

微通道内的液滴在没有外界扰动时,液滴内的物质传输过程主要是通过浓度差造成的浓度梯度进行分子扩散,由菲克定律:

式中:J为扩散通量,mol/(m2·s); D为扩散系数,m2/s; C为物质组分的浓度,mol/m3; 负号表示扩散方向与浓度梯度方向相反. 浓度扩散微分方程可由菲克第二定律描述:

由式(4)可知,此时微通道内浓度随时间的变化与浓度扩散的二阶导数成正比. 物质的传输过程中不但要考虑扩散,还需要考虑流体运动对样品浓度分布的影响,此时需要在菲克定律基础上增加对流项[18],因此,物质扩散标量方程为

式中:

$\overrightarrow v $ 为流动速度,m/s; D为扩散系数,m2/s; t为时间,s; ▽为Laplace算子.为了明确入口流速对液滴生成及混合效率的影响,定义微通道入口处分散相流速与微通道内分散相和连续相的总流速之比为水含率εd. 保持微通道总流速不变,改变εd的大小,即改变微通道内连续相与分散相的流速,其计算公式为

式中:Ud为分散相速度,m/s; Uc为连续相速度,m/s.

为了定量描述微液滴内混合程度,定义混合指数Mde:

式中:w为通道宽度,μm; C为液滴平面各点浓度,C0为初始浓度,mol/m3,无因次化后为1.0;C∞是完全混合时的浓度,mol/m3,无因次化后为0.5.

1.1. 物理模型

1.2. 数学模型

-

本文采用Fluent的相界面法进行二维数值计算:VOF表面张力的处理采用连续表面张力模型CSF,界面曲率采用PLIC界面重构法,采用UDS欧拉-示踪法来模拟液滴中浓度的扩散,其中inlet 1浓度为1 mol,inlet 2浓度为0,扩散系数为10-20 m2/s. 3个入口均采用速度入口,出口为压力出口,固体壁面无滑移,时间步长设置为1×10-5 s. 各相工质的物性参数如表 2所示.

-

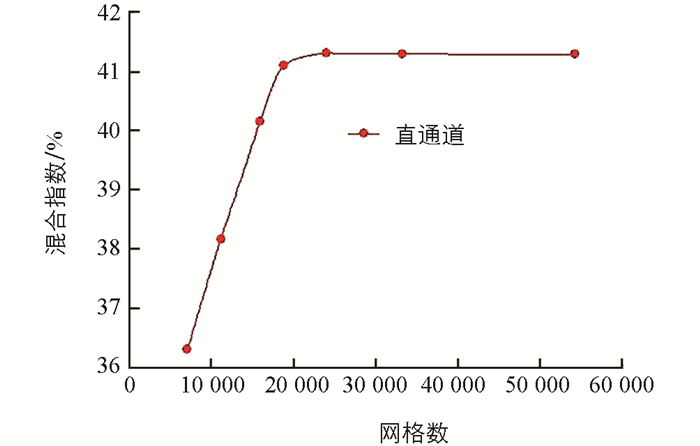

为了消除网格密度对计算结果有效性造成的影响,本文首先进行网格独立性检验. 选取如图 1所示的微通道模型,网格划分采用四边形网格,连续相入口速度为0.05 m/s,离散相入口速度为0.03 m/s时,液滴混合指数随网格数的变化如图 2所示.

由图 2可知,微液滴的混合指数随网格数呈先上升后稳定的趋势,当网格数大于20 000时,混合指数趋于稳定,直通道混合指数保持在41.5%左右,说明模型网格数在2万以上可保证计算结果的准确性. 综合考虑计算效率和计算结果的准确度,本文的数值计算选取网格数为21 674.

2.1. 边界条件

2.2. 网格无关性验证

-

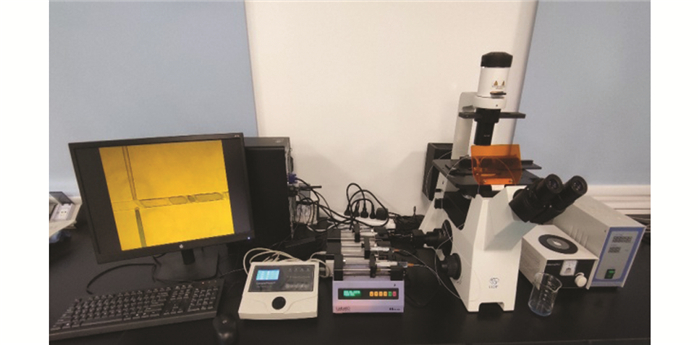

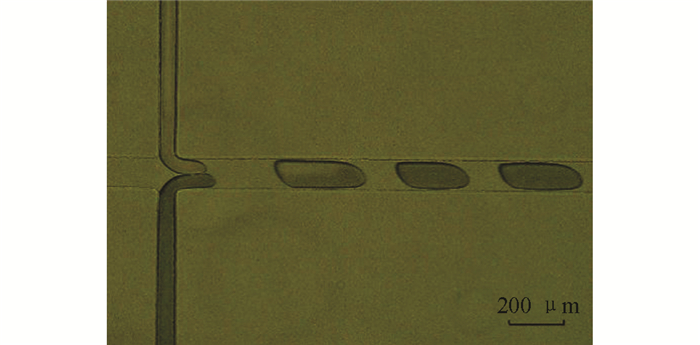

本文采用图 3所示的实验装置,对微通道内受限液滴的混合过程进行墨水实验观测. 对比图 4所示的数值计算结果,实验观测呈现相似的现象. 如图 4所示,液滴在形成之初,来自上下两个进口通道的蓝墨水和去离子水汇合接触,相互挤压靠近,此时可以看到两水相之间还有比较清晰的液膜分界面. 当受到连续相不断变大的剪切力作用,染色水相和无色水相之间的界面逐渐融合,形成一个受限液滴,但由于两者内部着色颗粒的浓度差巨大,因此在同一个水相液滴内部仍能明显看到颜色梯度. 随着液滴向下游运动,着色颗粒在液滴内部逐渐混合弥散,在187 μm处的距离,着色颗粒基本均匀分布在整个液滴内部.

为了明确受限微液滴内着色颗粒实现如此快速高效混合的微观机制,本文通过数值计算的方法进一步分析微通道内受限液滴生成后其内部流场、两相流液界面、液相与通道固壁面之间的流场特性. 由于入口流速较低,连续相以较低的雷诺数推动分散相液滴向通道下游运动,此时两相流界面间主要通过分子扩散的形式进行混合. 同时,对比数值计算和实验观测结果可以明显发现,在液滴上下表面靠近通道内壁处存在明显的连续相液膜,它被分散相液体紧紧挤压在固壁面一侧,其局部黏度和密度等物性参数与液滴前后两侧的连续相有显著不同,并且由于分散相液滴的挤压作用,呈现出一定的波纹状形态,如图 5所示. 另一方面,在分散相液滴内部靠近上下界面处形成明显的螺旋形流动,这也是使得液滴上下表面液膜呈现一定波纹状的主要原因. 这是由于随着通道宽度减小(<45 μm),挤压液膜受到壁面的范德华力作用增强,同时挤压液膜内部在前后压差驱动下仍旧保持着水平方向的低速流动,这就增大了壁面对挤压液膜的摩擦力,从而使液滴内部靠近壁面的部分产生密集且对称的螺旋线型涡旋,这种液滴内部的流动循环方式一方面将两相界面间由于浓度梯度驱动的液体分子有旋流动增强,另一方面可以增强水平方向的对流扩散系数,使得染色颗粒在液滴内部三维方向实现均匀有序的扩散. 由于液滴的尺度在微米量级,所以这种液滴内部的对流扩散距离也在微米量级,因此大大地增强了液滴内部扩散系数,客观上迅速提高了作为微混合器的液滴内部的混合效率. 基于以上分析可知,微液滴混合器内部混合扩散效率同时受液液两相界面作用、液固界面挤压膜作用和液滴内循环结构几方面共同影响和决定,因此,有必要进一步分析通道结构、壁面粗糙度和亲疏水性、毛细数、入口流速、流体介质物性参数等因素对微液滴混合器内部流场特征和混合效率的影响.

-

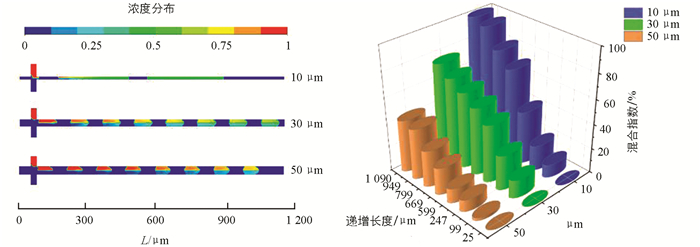

由实验观测结果可知,减小通道宽度可以有效提高微通道内的液滴混合速率,因此本文首先分析微通道宽度对液滴内混合指数的影响.

分别取10,30,50 μm的通道宽度与液滴的混合效率进行定量分析,如图 6所示,在相同通道长度下,液滴内混合效率随通道宽度的减小而不断增加,通道宽度为30 μm和50 μm的混合指数的增长呈减缓的趋势,而10 μm宽度下的液滴的混合指数呈现较快的增长趋势; 在通道宽度为10 μm时通道宽度过小,传质扩散距离减小,并且生成液滴呈长条状与通道壁面接触面积最大,导致在生成液滴时就已达到混合完全状态,在生成长条状液滴之后,就已呈现绿色,无明显传质过程; 在距离微通道入口约1 090 μm处,通道宽度为10 μm的混合效率是50 μm的2.5倍,可达99.8%,而30 μm通道宽度的混合效率比50 μm多32.2%. 通道宽度为10 μm时,液滴与壁面接触面积较大,壁面对液膜的压力较大,导致液滴内部的分子内摩擦力不断增加,传质扩散距离减小,从而增强液滴内分子流动循环,加快液滴内部传质; 当通道宽度增加到50 μm时,受限液滴与壁面接触面积减小,壁面对液滴内摩擦作用减小,分子内循环作用减弱,混合效率降低. 尽管通道宽度为10 μm时,受限液滴传质过程最短,混合效率最高,但是其液滴长度最长,对于细胞培养,药物运输等相关方面应用适用性较差; 通道宽度为30 μm时,液滴生成频率最高,可达35 Hz且混合效率可达75%以上,因此通道宽度为30 μm时,为液滴传质混合过程的最佳微通道宽度.

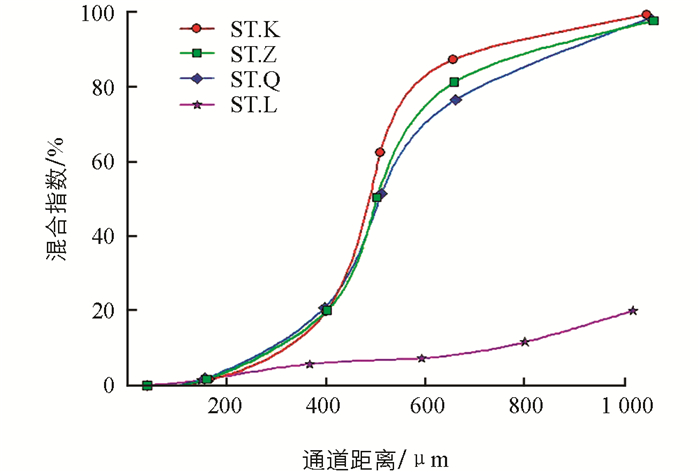

虽然改变通道宽度能较为稳定地加快液滴内的物质混合过程,但是对于要求结构紧凑效率高的微混合器而言,过细的通道宽度必将影响微液滴的生成频率,此时便可以通过改变通道形状的方法调节固液接触情况,从而改变液滴在受挤压的两侧的受力情况,进而影响挤压液膜对液滴表面的剪切作用和动量矩,最终实现对液滴内循环结构的影响和利用. 本文建立了如图 7所示的直通道型微通道(ST.L型)、三角型微通道(ST.Q型)、直角型微通道(ST.K型)和梯形型微通道(ST.Z型)结构4种通道模型,固定通道宽度为50 μm,定量分析通道结构对液滴混合的影响.

如图 7可知,ST.L型微通道中液滴内部的混合效率较慢,液滴到出口时混合指数只有20%;ST.Q,ST.K,ST.Z型的直通道段中的液滴与壁面的接触面积明显变小,液滴经过弯折段后,液滴混合效率都达到98%以上; 但是,ST.K型通道的液滴混合效果优于ST.Q型和ST.Z型,混合指数可达99.2%. 这主要是由于:首先,微通道内的液阻较大,使得液滴前端呈子弹状,可加快液滴内部混合的速率; 其次,液滴在进入弯折段时,由于通道截面发生改变,使通道内产生局部涡流,加快了液滴混合速率; 最后,ST.K型通道弯折角为90°,液滴的翻转折叠更加充分剧烈,更大程度地打破了液滴在直通道中原本对称的流动形态,从而使得液滴上下两层的物质实现交换及混合.

由图 8可知,ST.L型通道的液滴混合效率仅为20%;ST.K型通道的液滴混合效率最高,可达99.2%,比ST.L型提高了4.96倍,ST.Q型和ST.Z型的混合效率近似,均约为97%以上,并且液滴在ST.Q,ST.K和ST.Z型通道中运动到400 μm时,液滴混合效率就已经达到ST.L型通道在通道出口处所达到的混合效率. 同时,液滴在680 μm处时,ST.K型通道比ST.L型通道的混合效率高17%;但是ST.Q,ST.K,ST.Z型通道在1 050 μm处均能达到95%以上的混合效率,是ST.L型通道的5倍左右. 这是由于通道结构改变,通道横截面积发生变化,导致液滴在微通道流动时,不断受到挤压和弯折,受限液滴内的传质由分子自由扩散转为对流扩散,液滴内分子循环流动从对称循环流动变成不规则循环流动,从而强化受限液滴内传质.

-

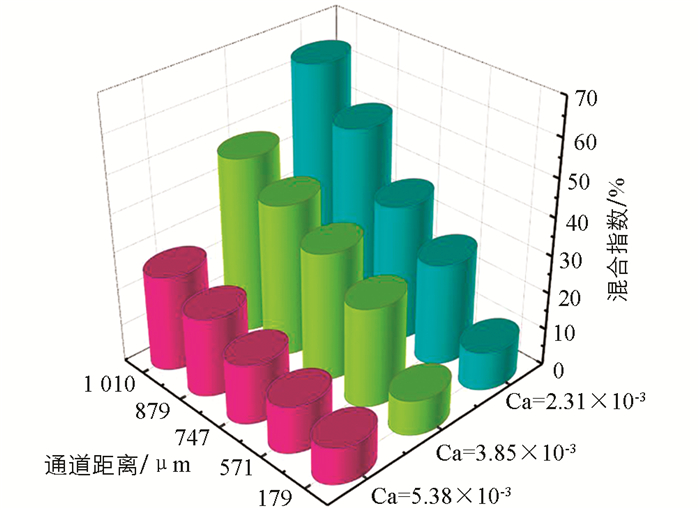

微通道中两相流界面间的作用效果主要受黏性作用和界面张力的影响,而黏性力与界面张力的相对重要性可以通过毛细数来表达,因此,研究毛细数能很好地分析黏性力和界面张力对液滴混合的影响.

如图 9所示,随着毛细数的减小,直通道内液滴的混合指数呈线性增长. 毛细数为5.38×10-3时,液滴的混合指数最高约为22%,毛细数为3.85×10-3时,液滴的混合指数最高约为45%,毛细数为2.31×10-3时,液滴的混合效率是毛细数为5.38×10-3的混合效率的3倍左右,可达63%,这是由于在低毛细数下,界面张力引起的应力作用大于黏性应力,液滴界面将缩小成球形,液滴的表面能会转化一部分成为内能,加快液滴内部分子扩散运动,从而使混合更加充分.

-

水含率表征微通道内两相流的流速比. 由于液滴在30 μm的宽度下,微通道内液滴混合程度增长最为稳定. 因此,本文选用了通道宽度为30 μm的微通道研究液滴长度对液滴的混合效果的影响.

由图 10可知,水含率为0.6时,液滴的混合效率为62%;水含率为0.2时,液滴的混合效率是水含率为0.6的1.15倍,达71.4%;水含率为0.4时,液滴的混合指数比水含率为0.6提高了17%,可达79%. 这是由于受限液滴的传质不仅与接触壁面有关,还与两相流速有关,水含率为0.2时,虽然每个液滴经过通道的实际位移最长,但是液滴与壁面接触面积小,水含率为0.6时,虽然壁面接触面积大,但是每个液滴走过的实际位移最短; 只有在水含率为0.4时,液滴走过的位移与壁面的接触面积达到最优值,但通过改变水含率,对液滴的强化传质影响较小.

4.1. 微通道结构

4.2. 毛细数

4.3. 水含率

-

本文通过数值模拟研究了微通道内受限液滴内传质情况,得到如下结论:

1) 明确了微通道内受限液滴实现强化传质的微观机制. 在液滴上下表面靠近通道内壁处存在物性参数增强的连续相挤压膜,它在固壁面和分散相液滴的强力挤压下可以使局部液液扩散系数迅速增强,随着挤压作用越来越剧烈,挤压液膜会呈现出一定的波纹状. 同时,由于壁面对挤压液膜的摩擦力,使液滴内部靠近壁面的部分产生密集且对称的螺旋线型涡旋,这种螺旋形内循环方式既增强了两相界面间液体分子的有旋流动,同时实现并增强了水平方向的对流扩散系数,因此迅速提高了受限液滴内部的混合效率.

2) 分析了微通道结构形状和通道宽度对微液滴混合器混合效率的影响. 在相同通道长度下,减小微通道的宽度可以有效减小局部传质扩散距离,提高液滴内混合效率; 但是过细的通道宽度不仅带来加工制造的难度,而且影响微液滴混合器的生成频率. 设置合理的直角弯道结构,可以使液滴在经过弯道使两侧受力类型和大小发生改变,从而改变挤压膜的长度和摩擦力作用效果,同时通道截面发生改变,使通道内产生局部涡流,可以加快液滴内部混合的速率.

3) 明确了毛细数、通道宽度、水含率、通道结构对液滴混合效率的影响. 毛细数降低2倍,液滴混合效率增加3倍; 通道宽度从50 μm降至10 μm时,混合效率增加2.5倍; 水含率为0.2时,液滴的混合指数是水含率的0.6的1.15倍,水含率为0.4时,液滴的混合指数比水含率为0.6时提高了17%;ST.K型通道的液滴混合效率最高,可达99.2%,比ST.L型提高了4.96倍,ST.Q型和ST.Z型的混合效率近似,均约为97%以上.

下载:

下载: