-

开放科学(资源服务)标识码(OSID):

-

柑橘病虫害防控作为果园管理作业中最主要的环节之一,其防控效果直接影响柑橘果实的产量和品质[1-2].目前国内柑橘园病虫害防控手段主要以化学农药喷施为主,年防治次数可达8~15次[3-4].大部分地区仍采用大雾滴、大容量的传统喷雾方法喷洒农药,药液有效利用率较低[5].

风送式喷雾技术装备有利于提高雾滴在果树冠层内的穿透性和沉积均匀性,目前已成为国内外果园施药的常用装备之一.然而出风口结构、喷头设置等差异会显著影响风送式喷雾作业的气流场分布,因此针对不同作业场景,国内外研究团队对风送式施药装备的风送系统结构与喷头设置开展了大量研究工作.为减少防漂移喷嘴产生的药液漂移,Pascuzzi等[6]对喷嘴向下和侧向强制气流中喷射的雾滴运动进行了理论研究,通过建立一个二阶微分方程数学模型,模拟不同直径的水滴在不同气流方向中的运动,从而根据水滴的直径以及侧向气流和向下气流的速度来分析水滴的漂移程度.研究结果表明,横向气流速度为5 m/s时,直径为100~500 μm的液滴沿横向气流方向漂移至1.70 m.为提升果园喷雾机风送效率,Miranda等[7]对比了单离心风机以及多轴流风机分别以固定式和移动式布置的塔状结构喷雾机风送系统的作业效果,并利用水敏纸评估覆盖率.试验结果表明,在相同施药量下固定式和移动式轴流风机的风送雾滴覆盖率分别平均提高了46%和61%.利用计算流体力学(CFD)技术进行数值分析已经广泛应用于农机装备空气射流所携带的离散相传输研究[8].Hong等[9]建立了一个集成的CFD模型来预测空气辅助农药喷雾器吹入树冠内部和周围的空气速度分布,采用滑动网格技术模拟喷雾器的运动,能准确预测冠层内的峰值风速和气流压力,结果可以合理地预测空气辅助喷雾器的空气分布.不同的果园喷雾器设计会导致不同的气流分布,Duga等[10]比较了3种不同的空气辅助喷雾器(轴流风扇喷雾器、横流喷雾器和带有单独空气射流的喷雾器)的目标沉积,表明叶片垂直沉降剖面与喷雾器出口气流型有很强的相关性.陈云等[11]设计的葡萄园风送式喷雾机选择了开放式出风口风机,利用安放在出风口的导流板装置对风量进行了均匀分配.吕晓兰等[12]研究了果园风送喷雾机导流板角度对气流场三维分布的影响,模拟分析了风机外部流场在各工况下的空间稳态流场、湍流状态,以及气流场空间分布.下导流板角度由0°增加至30°过程中,单一气流束逐渐分成3条气流束,这样的气流分布优于单一方向气流对果树枝叶的吹动效果,有利于气流携带雾滴进入果树冠层;上下导流板导向气流主要集中在导流板指向区域,因此导流板的角度设置应根据树冠高度、树干高度来调整.邱威等[4]设计了一种低矮果园的环流循环风送喷雾机,该喷雾机采用顶置风机方式,利用其负压吸风引导气流在冠层内改变运动方向,与传统果园风送施药机相比,叶片背面雾滴平均覆盖率提高了40.4%.

现有风送式施药机出风口的气流经过冠层时会衰减、停滞,存在药物穿透难、冠层内部与叶片背面沉积难、有效沉积率低等问题,造成农药的大量浪费和环境污染[13-15].而对靶风送式施药机能够高效精准地开展喷雾,降低农药使用量和农药残留量的同时可对不同冠层宽度靶标进行多状态喷药,并且作业效果良好,雾滴沉积量比普通风送式喷雾显著提高[16-18].

本文针对一种径向对靶风送式施药机,采用CFD技术开展作业风场模拟仿真与试验,研究其风场分段流体域三维模型的气流速度、方向分布模型,分析该施药机的风场气流运动规律.对比粗、细2种口径波纹管气流通道以及不同角度分流板设计方案,得到出风口风场的气流运动影响规律,以期为径向对靶风送式施药机的风送系统结构优化提供理论支撑.

全文HTML

-

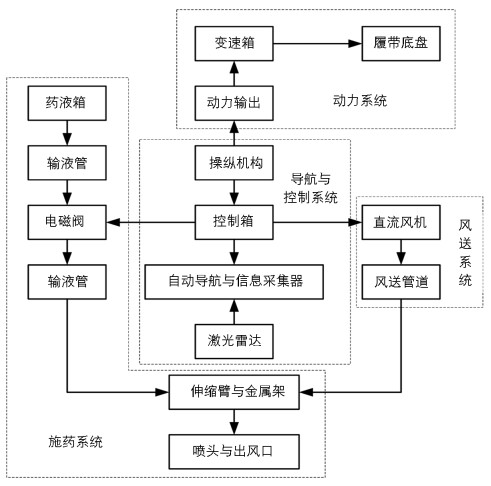

径向对靶风送式施药机主要由动力系统、导航与控制系统、施药系统、风送系统等组成,本文主要对其风送系统进行仿真分析与优化.径向对靶风送式施药机系统结构组成如图 1所示.

-

径向对靶风送式施药机共有两组4处喷头,每组喷头依靠1台离心式直流风机进行供风,实现对果树冠层的仿形.每组喷头在喷药时,出风口以及喷头会始终对准果树冠层,并围绕果树转动180°,将上、下2处喷头喷出的药液按照预期效果喷洒到果树枝叶上.选用2台塔峰公司D550型风机,基本参数如表 1所示.

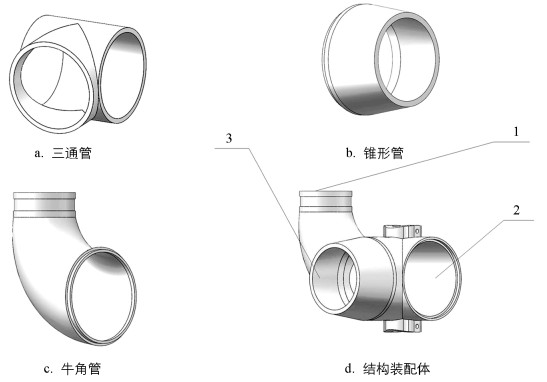

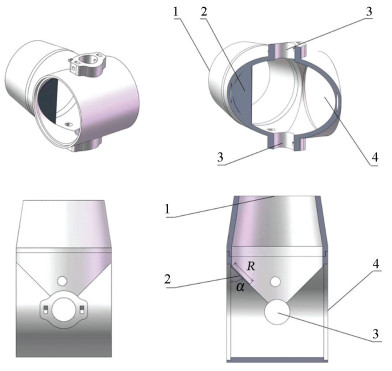

为了将气流有效地分配到各个喷头处,并尽可能地保证2处喷头输出的气流速度相近,以达到均匀喷雾的效果,设计了喷头处的气流出口结构,包括三通管、锥形管以及牛角管3种结构,如图 2所示,其中锥形管出风口内径为65 mm、外径为75 mm,进风口内径为90 mm、外径为100 mm.锥形管出风口在结构装配体中作为喷头出风口进行风送喷药.

1.1. 系统结构

1.2. 喷头气流出口结构设计

-

利用CFD技术将流体的控制方程离散在一系列网格节点上并求出其离散数值解,采用ANSYS 19.2软件包中的Fluent进行相关数值仿真模拟.

标准k-ε模型是最简单的完全标准的湍流模型,通过求解湍流动能(k)方程和湍流耗散率(ε)方程来得到k与ε的解,并使用k和ε的值来计算湍流粘度,最终在Boussinesq方程中假设雷诺应力的解[19-20],得到湍流动能方程以及耗散率方程.

湍流动能方程为:

式中:ρ为流体密度,kg·m-3;k为湍流动能,J;σk为k的湍流普朗特数;μt为湍流粘性系数,m2·s-1;xj为坐标轴,m;μj为速度分量,m·s-1;ε为湍流动能耗散率,m2·s-3;Gk为平均速度,m·s-1;Gb为浮力作用产生的湍流动能,J;YM为可压湍流的波动对整体耗散率的贡献;Sk为用户自定义源项.

湍流耗散率方程为:

式中:σε为ε的湍流普朗特数;C1为常数;C2为常数;C3ε为浮力对耗散率的影响程度;Sε为用户自定义源项;C1ε为用于控制湍流模型中与湍流耗散率相关的计算参数.

-

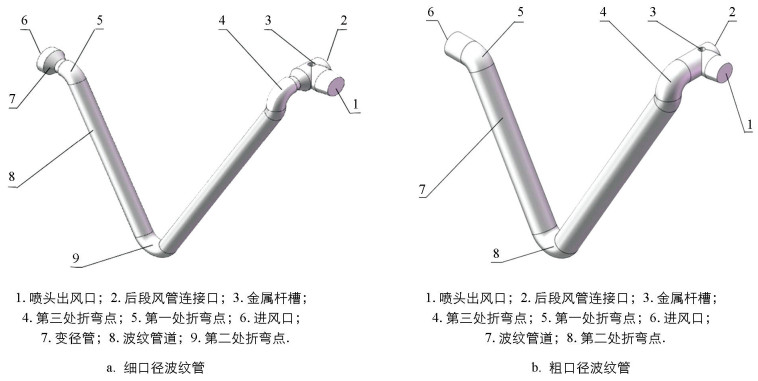

对单喷头细、粗口径波纹管进行风场数值模拟,其物理模型如图 3所示.选择风机出风口内径96 mm,细口径波纹管道内径63 mm,锥形管出风口内径65 mm,发现其风量损失以及风压损失主要是在波纹管这一段风路体现的.由于重力的影响,波纹管在自然状态下连接在风机和喷头三通之间时,会有三处主要的折弯点,气流进入到三通管内,经过后段风管连接口的气流会流向下一段风场,而经过喷头出风口的气流便会辅助喷头进行药液的喷洒.粗口径波纹管风场模型中波纹管、风机出风口以及三通管进风口内径96 mm,锥形管出风口内径65 mm,因此风场物理模型中没有变径管道区域,同样,经过后段风管连接口的气流会流向下一段风场,而经过喷头出风口的气流则辅助喷头进行风送喷药.

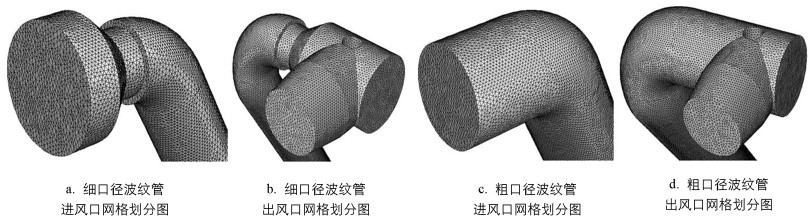

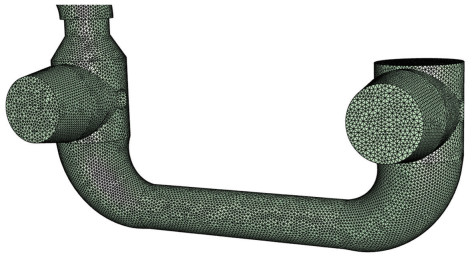

利用网格分割技术对细、粗口径波纹管风场进行划分,以提高Fluent计算精度.选择Max Element参数为3.5,经过修复平顺后的网格分别如图 4所示.

-

在双喷头风场的数值模拟仿真中,在下喷头三通管道中加上不同角度的分流板,然后对2处喷头出风口的平均风速、速度方向的均匀性以及双喷头风速差大小等方面来进行对比分析.双喷头风场模型不仅包含从风机出风口出来的波纹管道部分,还包含了上、下2处喷头风场以及2处喷头之间的风场,双喷头风场局部模型与单喷头风场物理模型形成一个整体风场物理模型,如图 5所示.分流板是影响双喷头风场的主要结构,为了风机的气流能够在下喷头三通管位置上得到良好的分流效果,在第一喷头三通管的内部设置了一小块分流板,如图 6所示.

影响分流板的主要因素包括安装角度α、分流板的侧面积S以及分流板尺寸R.由于三通内部结构的影响,分流板角度的变化以及分流板尺寸的变化必定会引起分流板侧面积的变化.因此,分流板设定30°、45°、60°三个安装角度,同时选定R=35 mm作为分流板的尺寸.经过分析,当安装角度发生变化时分流板的侧面积对分流板产生的分流作用效果可以忽略.

同样在ICEM CFD模块中对双喷头气流场进行网格划分,由于双喷头气流场模型的体积比单喷头气流场的体积大,考虑到计算效率,划分网格前可适当增加最大元素(Max Element)的值,前文提到单喷头风场网格设置为3.5,则双喷头风场网格设置为4.0,经修复平顺后的双喷头风场局部网格如图 7所示.本文所设计的各类型喷头风管仿真模型网格数如表 2所示.

2.1. 单喷头风道风场数值模拟与分析

2.2. 双喷头风道风场的物理模型

-

由于风机存在动压损失和静压损失,因此风机输出的风量、风速有所下降.用风速计对实际工况下的风机出风口风速进行测量,测得风机在该工况下出风口风速约为13 m/s,因此风场模型初始风速值设置为13 m/s.

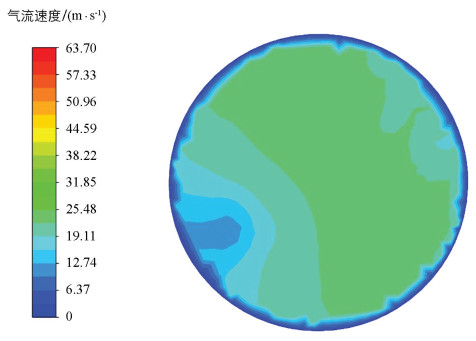

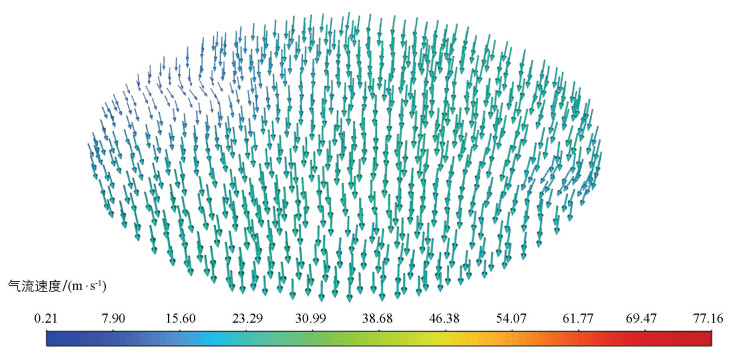

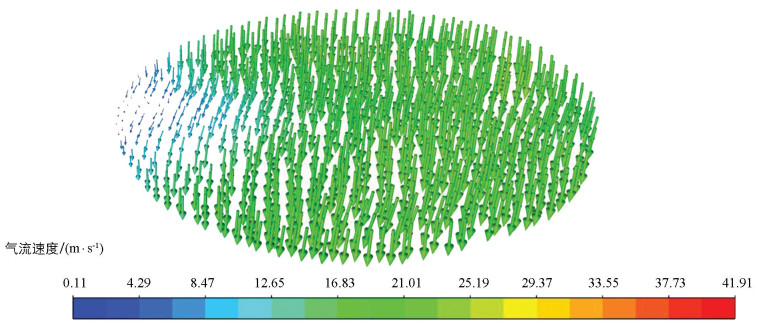

使用流场求解SIMPLE算法,细口径波纹管风场数值模拟的气流速度在x、y、z方向上的残差值随着计算迭代次数达到50次以上,不再有变化的趋势,得到收敛.利用后处理器CFD-Post得到风场模型三通管道横截面的速度云图.针对风场模拟区域的出风口截面进行分析,利用Fluent后处理功能,得到了风场出风口截面的速度云图及其速度矢量图,如图 8和图 9所示.

图 8展示了出风口截面气流速度的差异,并非所有质点都具有同样的速度,靠近边缘壁面的气流速度相比靠近中间的气流速度明显减小.图 9显示的出风口速度矢量图中,出风口截面的风速方向大多是向上或者有着向上的趋势,即朝着出风口方向,方向性较为均匀.

对风场出风口截面区域的风速及其速度方向的均匀性进行量化分析.根据李坦等[21]对气流速度场均匀性评价分析的研究,本文选用相对标准差来量化对比流场速度值变化的均匀性:

式中:CV为相对标准差;S为标准差;Vj为第j个采样点的速度值;V为所有采样点的平均速度;n为采样点个数.

通过比较不同工况下的CV来评判截面上流场的均匀度,且CV越小,流场均匀度越高.采集的样点数量越多,越能代表出风口截面速度的分布情况,其准确度也就越高.为了提高效率,本文在出风口截面均匀采集100个样点来代表整个喷头出风口截面情况,计算出细口径波纹管风场出风口截面样点速度标准差为2.96 m/s,速度平均值为21.92 m/s,由式(4)计算出细口径波纹管风场出风口截面速度的相对标准差为13.49%.利用空间向量法计算出细口径波纹管风场出风口截风样点速度方向和x轴方向之间夹角的平均余弦值为0.993,在100个样点中余弦值大于0.95的样点占比为97%,出风口速度方向分布较好.

-

与前文相同,粗口径波纹管风场进风口风速同样设置为13 m/s.利用Fluent后处理器对风场出风口截面的速度云图以及速度矢量图进行处理,如图 10和图 11所示.比较粗、细口径波纹管出风口速度云图可知,气流在粗口径波纹管出风口处的风速变化阈值更窄,相较于细口径波纹管出风口截面风速变化更稳定.

由图 11可知,除蓝色速度较小区域的速度方向相对杂乱外,其余气流场质点的速度方向都相对均匀地指向了出风口方向,说明粗口径波纹管对气流速度方向的影响较小.

对粗口径波纹管风场出风口截面区域的风速及其速度方向进行量化分析.风场出风口速度的均匀性用样点速度的相对标准差来表示.同样,在风场出风口取100个样点,经过计算得到粗口径波纹管风场出风口截面样点标准差为3.69 m/s,速度平均值为19.39 m/s,由式(4)计算出粗口径波纹管风场出风口截面速度的相对标准差为19.01%.利用空间向量法计算出粗口径波纹管风场出风口截面样点速度方向和x轴方向之间夹角的平均余弦值为0.981,在100个样点中余弦值大于0.95的样点占比为96%,出风口速度方向分布较好.可见,粗、细口径波纹管出风口速度大小与方向分布均匀性差异均不显著.

-

为进一步了解风道出风口数量对喷雾机作业风场的影响,本文研究了双喷头风道风场.双喷头风场数值模拟参数设置与单喷头风场基本保持一致,风场进风口风速初始值仍为是13 m/s,下文对不同情况的双喷头风场数值模拟仿真结果进行说明.

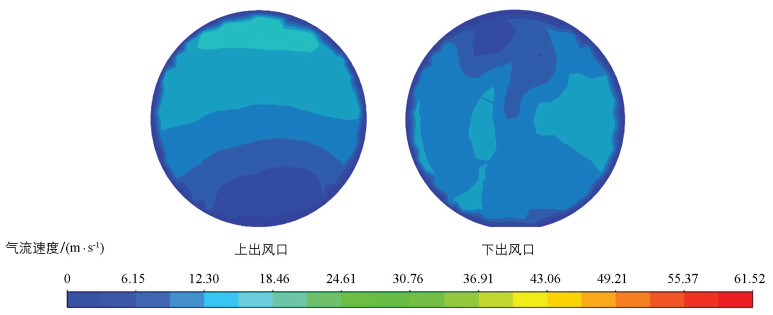

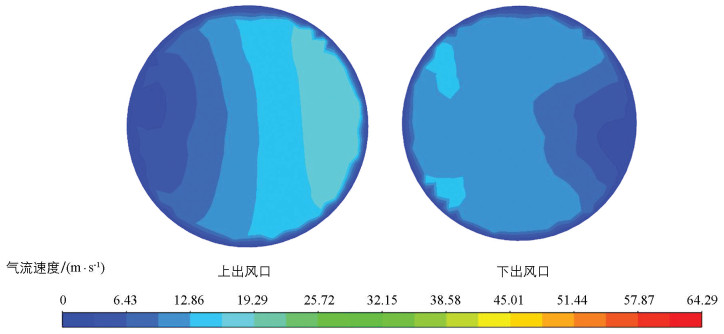

为比较分流板角度对喷头出风口气流的影响,分别对分流板角度为30°、45°、60°时的出风口截面云图进行仿真分析.图 12是分流板角度为30°时上、下喷头出风口截面的速度云图.由于气流运动过程中惯性的影响,下喷头出风口风速较快区域集中在右侧,上喷头出风口风速较快区域集中在左侧,通过对比可知,下喷头出风口风速比上喷头出风口风速略快.

图 13是分流板角度为45°时上、下喷头出风口截面的速度云图,从图中可知无论是压力变化还是速度变化,都与30°分流板双喷头出风口的变化很接近.气流速度依然呈现左右分布状态,且靠近壁面位置的风速比中间位置风速更低.

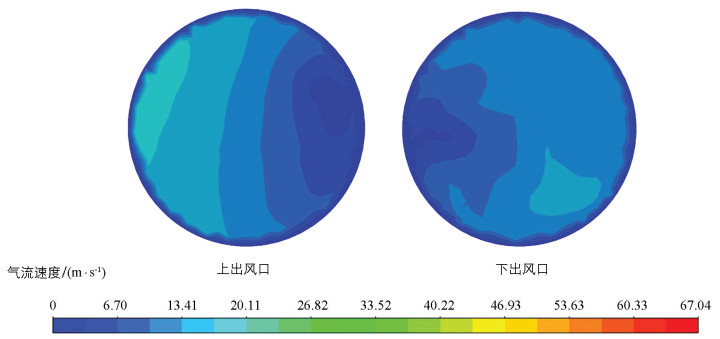

图 14是分流板角度为60°时上、下喷头出风口截面的速度云图,其中风速的变化情况与前2种工况中的变化情况相似,均受到了金属杆槽以及分流板的影响.

通过对3种不同角度分流板双喷头风场进行数值模拟分析,得到了每种情况下风场出风口截面的数据信息,如表 3所示.将3种情况的数据进行对比后发现,60°分流板布局方式下的喷头风速均匀性、样点的速度方向性更好.考虑到风送式施药机在作业过程中,需要尽量满足风量足够、风速方向尽可能一致,且上、下喷头出风口风速差距不宜过大等要求,60°分流板布局方式更符合径向对靶风送式施药机的作业要求.

3.1. 单喷头细口径波纹管风场仿真分析

3.2. 单喷头粗口径波纹管风场仿真分析

3.3. 双喷头风道风场仿真分析

-

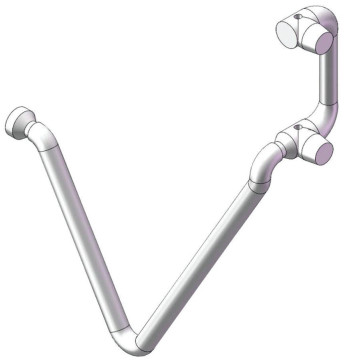

本试验样机在西南大学智能农机装备实验室组装完成,包括机架、动力系统、导航与控制系统、施药系统、风送系统等,测量风速的仪器使用热敏式风速计,施药机完整样机如图 15所示.

-

将连接上、下喷头之间的管道取下,并用挡流板将下喷头一端堵上,只留下喷头出风口,然后正常连接好风机出风口与下喷头三通管等部件,依次测量喷头出风口、风机出风口、波纹管中间折弯点、三通管进风口4处的风速,每个位置取6次测量结果,得到数据如表 4所示.根据表中数据,可以得到每个位置上的风速平均值,风机出风口风速平均值V1为13.12 m/s,波纹管中间折弯点处的风速平均值V2为8.65 m/s,下喷头三通管进风口处的风速平均值V3为16.03 m/s,喷头出风口风速平均值V4为8.87 m/s.

-

双喷头情况下将上、下喷头进行完整的连接,对双喷头依次测量风机出风口、波纹管中间折弯点、下三通进风口、下喷头出风口、上喷头出风口5处位置的风速,每个位置同样取6次测量结果,得到数据如表 5所示.

根据表中数据,对5个位置的风速测量值分别取平均值,得到双喷头情况下风机出风口风速平均值v1为11.32 m/s,波纹管中间折弯点风速平均值v2为8.3 m/s,下三通进风口风速平均值v3为13.62 m/s,下喷头出风口风速平均值v4为4.98 m/s,上喷头出风口风速平均值v5为3.73 m/s.

由表 5中双喷头各位置的风速数据以及相应的平均速度可知,当风机同时为上、下喷头供风时,风机出风口风速略比单喷头供风时风机出风口风速要低,而上、下喷头出风口风速也相比于单喷头出风口风速更低.和单喷头试验相同的是,双喷头试验中气流在下三通进风口处的风速也有所增加.可见,在喷头出风口风速不低于2 m/s时,施药机可在气流辅助下正常施药,达到风送施药的要求,双喷头试验中下喷头出风口风速约为4.98 m/s,上喷头出风口风速约为3.73 m/s,皆满足风送式施药机的作业条件.

4.1. 试验样机与器材

4.2. 试验过程

4.2.1. 单喷头情况下风速分布试验

4.2.2. 双喷头情况下风速分布试验

-

本文通过对新型径向对靶风送式施药机出风口开展数值模拟与试验验证研究,可以得到以下结论:

1) 细口径波纹管的单喷头风场出风口截面风速分布较粗口径波纹管出风口均匀、稳定,靠近边缘壁面的气流速度相对靠近中间的气流速度小.

2) 通过对风场下喷头的风速均匀性、样点速度的方向性等进行仿真分析发现,对双喷头风场而言当其分流板角度为60°时气流场风送效果较好.

下载:

下载: