-

开放科学(资源服务)标识码(OSID):

-

堆制发酵是有机肥生产过程中的重要环节,好氧微生物对有机物料的分解会引起急剧的温升,含水率、pH值、曝气量等参数交互影响着堆制发酵的进行,堆肥中氮磷钾离子含量的变化决定了堆肥的质量,而该过程中对外排放的氨气、硫化氢、甲烷等气体既污染环境,又存在极大的安全隐患[1-4].

相关学者对堆肥反应过程各项数据的监测已进行了多种方案的探讨.缪宏等[5]建立了一套基于传感器技术的适用于好氧堆肥反应器的内部环境在线监测控制系统,可以实现堆肥环境温度及氧浓度的实时监测,并设定阈值进行预警.王纪章等[6]设计了一种杆体模块化、可拼接的低功耗组合式多层温度监测系统,可以实现废弃物堆肥发酵过程的温度多层长期监测.李梦洋等[7]对堆肥环境监测感知设备的国内外研究、应用现状及存在问题进行了相关分析,提出了便捷化无线传输式的研究方向.Oliveri等[8]指出工厂化堆肥监测技术方案具有极高的社会和经济效益.Mahmoud等[9]则选择用化学分析和光学分析来对堆肥过程的有机质变化进行监测.

上述研究对堆肥反应过程的监测取得了一定成果,但均是依托于单一定点式或少数监测点位展开的研究,对多点位乃至工厂化堆制过程的协同监测尚未展开具体的研究,且并未对堆制过程中的废气排放进行监测与控制,数据的储存与批量导出功能尚不完善.针对以上问题,运用农业物联网技术设计了一种基于ZigBee的工厂化堆沤有机肥监控系统.

全文HTML

-

该系统应用于厂房环境,故选择短距离无线通信技术对系统进行开发.常用的几种短距离无线通信技术主要的优缺点如表 1所示[10-12].

在工厂化堆肥应用场景中,数据采集点位较多,数据传输速率没有较高要求,故ZigBee技术优势明显,选择采用此技术进行系统设计.

-

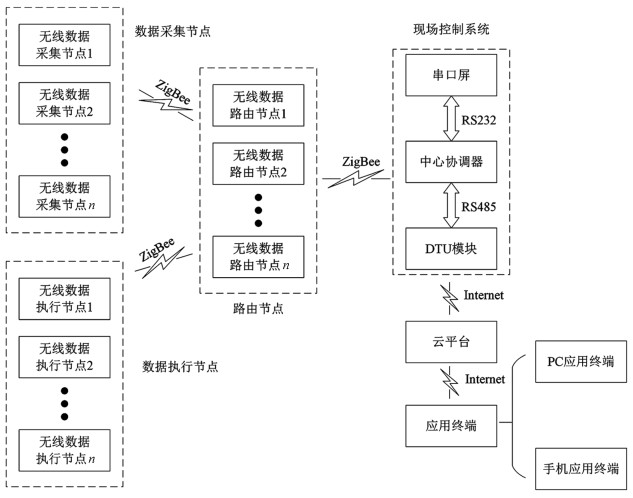

基于ZigBee的工厂化堆沤有机肥监控系统主要由数据采集节点、数据执行节点、路由节点、现场控制系统、云平台和应用终端等构成.

数据采集节点的主要作用是监测堆肥现场参数变化和环境状态;数据执行节点的主要作用是接收由协调器经路由器节点下发的指令,并控制执行机构实现不同的功能,如喷水防火、通风曝气、声光报警等.

路由节点有两个作用,一方面接收片区内采集节点的数据,并上传至协调器,另一方面接收协调器下发的指令,并将指令传输至对应的执行节点执行.

现场控制系统包含协调器、串口屏、数据透传装置(DTU).协调器同时作为控制单元进行指令传递,串口屏用于现场人机交互功能的实现,数据透传装置是现场数据与云平台数据交互的中转单元.

云平台接收现场监控参数,实现数据处理和数据存储,提供数据共享.

应用终端包含PC应用终端、手机应用终端等,其作用是利用云平台,实现远程数据管理.

各节点的数量依据现场情况和用户需求进行布置,其结构框图如图 1所示.

-

系统上电后,协调器进行ZigBee组网,各节点开始运行.采集节点的数据经路由节点无线传输至协调器,串口屏对现场实时数据进行显示,同时将数据通过数据透传装置(DTU)上传至云平台,云平台接收后对数据进行处理并存储,应用终端可进行数据访问,实现数据远程管理、数据共享、历史数据查询等功能.

-

该系统主要包括以下4项功能:

1) 现场数据实时监测.通过搭载不同的传感器,对堆沤现场的参数变化进行监测,可监测参数包含肥堆内温湿度、pH值、氮磷钾含量、EC值以及堆肥环境中的空气温湿度、光照强度与二氧化碳、甲烷、氨气、硫化氢等气体浓度.

2) 现场安全监控与报警.可通过后台远程操作和现场人机交互设备进行系统控制,将指令下发至执行节点,执行相应动作,如打开电磁阀喷水、启动风机排气、接通声光报警装置报警,实现现场安全监控和报警功能.

3) 数据上云,实现数据共享与历史数据查询.

4) 远程数据监控.通过PC、手机等设备,实现生产现场远程监管.

1.1. 系统结构组成

1.2. 系统工作原理

1.3. 系统主要功能

-

系统采用模块化设计,通过不同模块化单元的组合,实现不同功能.主要硬件电路设计包含CC2530F256最小单元模块设计、扩展单元模块设计、无线数据采集/执行节点设计、现场控制系统设计.

-

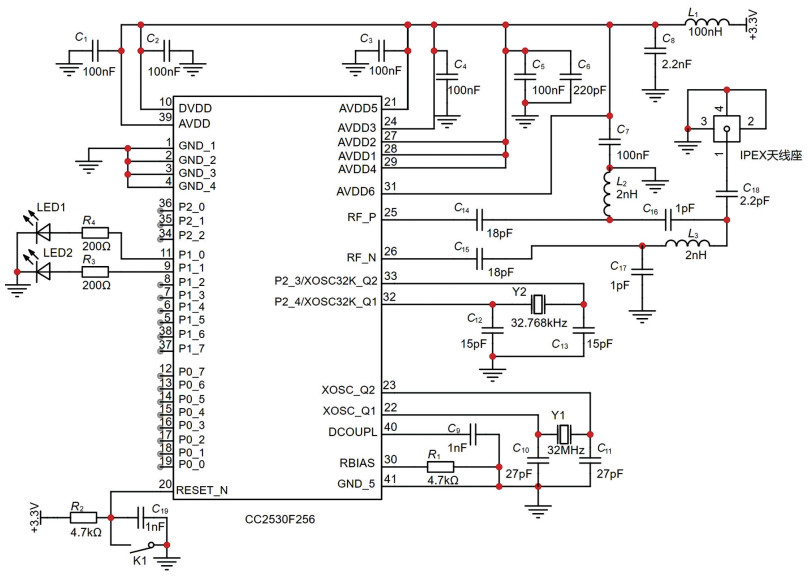

CC2530F256最小单元模块详细电路图如图 2所示,其中,设置LED1与LED2为运行状态指示灯,不同的闪烁频率对应不同的工作状态,K1为复位按钮.

-

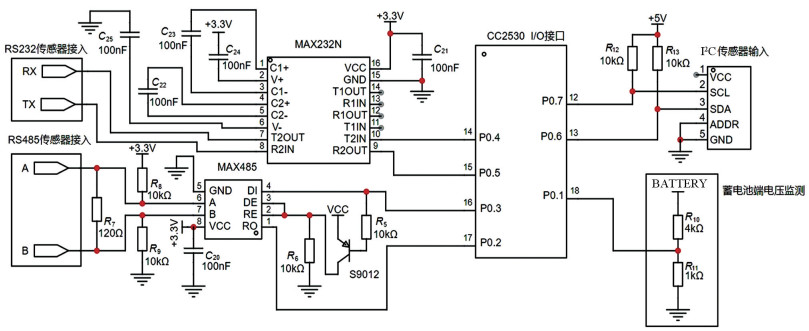

输入接口的作用是接收输入信号,并传给控制单元.输入信号由传感器产生,目前典型传感器输出信号的类型主要有模拟信号、I2C数字信号、RS485/RS232数字信号.因此,对输入单元进行对应的信号接口扩展.

输入接口扩展单元电路设计如图 3所示.P0.1口用于监测蓄电池端电压,防止电池电压过低影响系统工作;I/O口P0.2、P0.3经MAX485芯片组扩展为RS485数字接口;I/O口P0.4、P0.5经MAX232N芯片组扩展为RS232数字接口;P0.6、P0.7口通过模拟扩展为I2C数字接口.

-

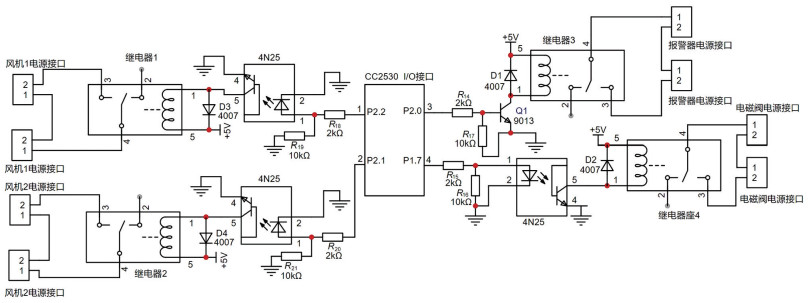

输出接口扩展单元模块主要是与负载相连,执行后台指令,实现相应功能.因此,输出单元实际上是通过控制继电器对负载进行开关控制,实际电路如图 4所示.

-

无线数据采集节点由各类传感器、输入接口扩展单元模块、CC2530F256最小单元模块3个单元组成,如图 5所示.各模块之间按照设计好的接口直接连接即可实现.

系统将外部环境、肥堆内2部分参数纳入监测范围,以研究堆肥机理,实现高效安全生产.系统选用传感器综合考虑堆肥环境的复杂多变程度以及实际采集需求,相关配置如表 2所示[13-15].

-

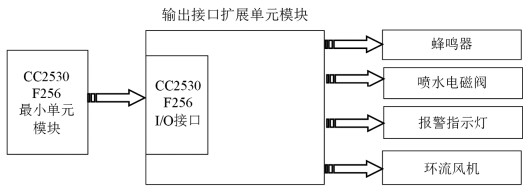

执行节点由输出接口扩展单元模块、CC2530F256最小单元模块和执行负载3个单元组成,各单元直接按对应接口连接,如图 6所示.各类执行负载包括但不限于蜂鸣器、喷水电磁阀、报警指示灯、环流风机等设备.

-

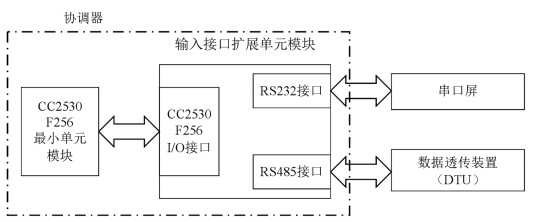

现场控制系统由串口屏、CC2530F256最小单元模块、输入接口扩展单元模块和数据透传装置(DTU)4个单元组成,各单元按设定接口进行连接,如图 7所示.

-

本系统选用10.1寸电容式触摸串口屏,通过RS232串口与输出单元扩展模块的RS232串口直接相连,使用USART HMI开发软件进行界面与功能设计.

-

本系统利用现有的公有云平台进行二次开发,数据透传装置(DTU)选择RS485信号类型,与输入接口扩展单元模块的RS485接口直接连接即可.

-

协调器由CC2530F256最小单元模块和输入接口扩展单元模块组合而成,各模块装置直接通过相应的物理接口直接连接即可.

2.1. CC2530F256最小单元模块设计

2.2. 扩展单元模块设计

2.2.1. 输入接口扩展单元模块设计

2.2.2. 输出接口扩展单元模块设计

2.3. 无线数据采集节点设计

2.4. 无线数据执行节点设计

2.5. 现场控制系统设计

2.5.1. 串口屏选型

2.5.2. 数据透传装置选型

2.5.3. 协调器选型

-

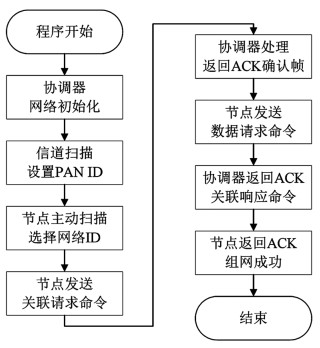

系统采用C语言进行编程,使用地仅存在单一ZigBee网络,且节点均为FFD节点[16-17].协调器进行网络初始化后,选择合适的信道号进行信道扫描,设置网络标识符(PAN ID).路由节点、数据节点通过主动扫描查找网络协调器后,从返回的信标信息中选择合适的网络ID,发送关联请求命令,协调器返回ACK确认帧,节点mac层将等待一段时间,接收协调器的连接响应.协调器根据资源分配产生关联响应命令后,节点发送数据请求命令,协调器返回ACK确认帧与关联响应命令,节点再返回ACK确认帧,至此组网成功.组网程序流程如图 8所示.

-

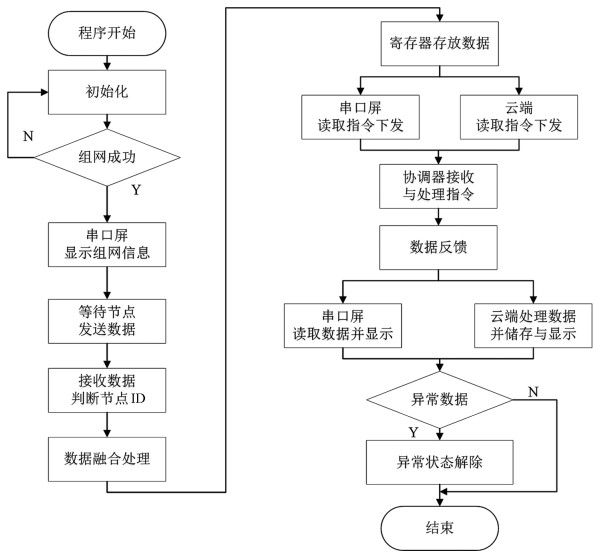

组网成功后,主控制器反馈串口屏组网信息,进入数据待接收状态,接收各个采集节点通过ZigBee网络传输来的实时数据,判别节点ID,对数据进行标记.串口屏与云端周期性下发读取指令,对数据进行读取,若有异常数据则产生报警信息与相应控制信号,进行异常状态消除.主控程序流程图如图 9所示.

-

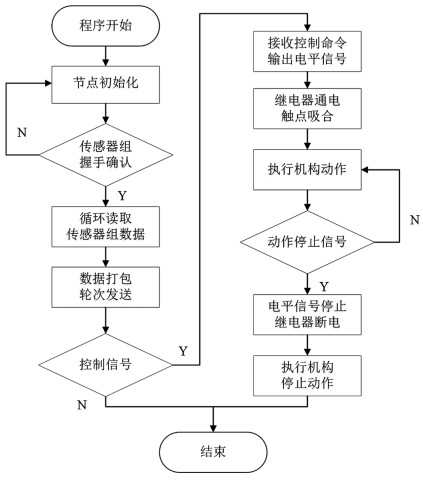

采集节点在组网成功后,与传感器进行握手确认,按照写入周期对各类传感器下发采集指令,收集各类堆制反应过程数据与所处环境数据,对数据进行轮次打包并发送.执行节点将接收来自主控制器下发的控制信息,按照写入程序产生相应电平信号,传输至对应继电器,使其触点闭合,让执行机构通电产生动作.待主控制器下发控制解除信息,执行节点断开I/O口电平信号,使得继电器触点打开,切断执行机构电源,停止动作.数据节点程序流程如图 10所示.

-

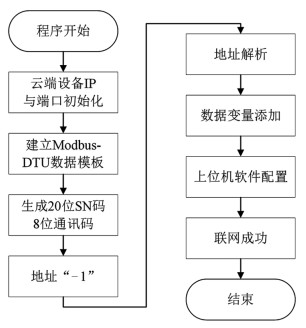

选用公有云平台实现云端功能,进行定制化二次开发,贴近实际应用场景,并通过JSSDK实现实时的数据交互,搭建完成数据推送功能.进入云端设备配置界面,将设备IP与端口初始化,完成后,建立一个新的Modbus数据模板,对接DTU透传模式,生成20位SN码与8位通讯码,云端初始设置地址为1,程序进行“-1”操作使得平台正常解析.地址解析完成后,依据实际测量参数数目进行数据变量添加.变量添加完成后使用USR-G780 V2.1.3专用设置软件进行模式与参数配置,上电对接联网完成.数据透传程序流程如图 11所示.

3.1. 组网程序设计

3.2. 主控程序设计

3.3. 数据节点程序设计

3.4. 数据透传程序设计

-

在实际的厂区监控应用环境中,数据传输会受到电子设备故障、传输噪声等干扰因素的影响,导致出现数据丢包现象,从而产生一些错误数据、重复数据、缺失数据等“脏数据”.

本系统依托ETL工具,对错误数据采用回归方程进行分析识别与剔除,按照字符串匹配法对重复数据进行删除,以统计学中的均值补齐缺失数据,再辅以人工清洗,排除掉“脏数据”的影响,提高数据的质量[18].

-

本系统采集的各类数据量纲不同,对数据进行标准化处理可提升梯度下降求解速度,使得数据分析具有更高的准确性与可解释性.

Z-score标准化要求数据近似为高斯分布,小数定标标准化则可能造成数据精度的缺失,故采用Min-Max标准化方法对固定周期段内的数据进行相应处理,避免新数据加入时可能会导致的最大值与最小值需要重新定义的问题[19].当映射区间为[0, 1] 时,其转换函数为:

式中:xmax为原始数据的最大值;xmin为原始数据的最小值;x为原始数据.

-

本系统采用自适应加权平均融合算法对多个采集节点的采集数据进行融合,从而得到同一批堆肥实时状态的完整评价[20].

在运用场景中,设传感器数量为n,数据采集值为X,传感器采集数据的无偏差估计值融合结果与加权因子满足以下公式:

式中:ωi为加权因子对应权值;

${\mathop X\limits^ \wedge}$ 为融合后的无偏差估计值.由系统硬件布置可知,各传感器相互独立,采集的数据互不影响,故存在以下公式:

式中:Xi和Xj分别为第i个和第j个传感器的采集值.可推导出总方差为:

式(5)为多元二次函数,当σ2取最小值时,各传感器的加权因子应满足公式:

此时最小总方差为:

对各传感器在固定时间段内的数据均值进行估计,测量k次的均值为:

得融合值

${\mathop X\limits^ \wedge} $ 为: -

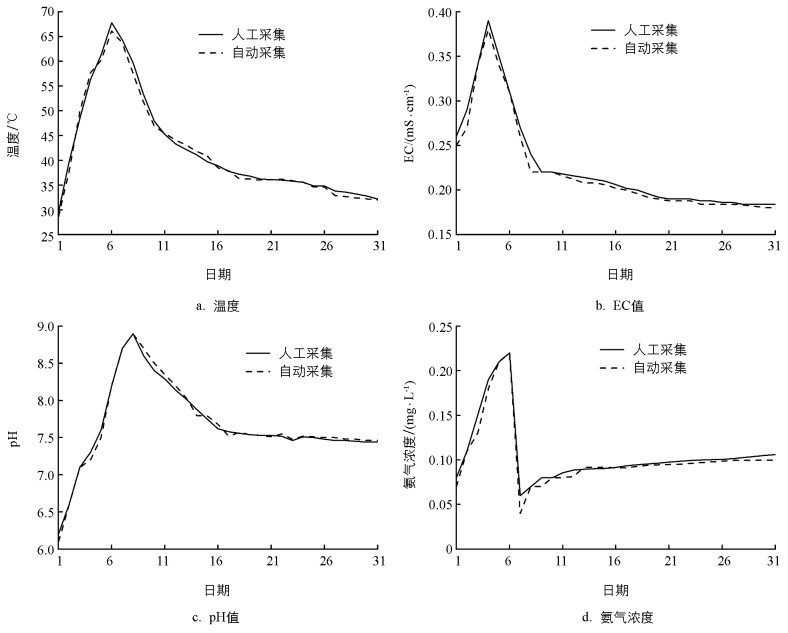

对肥堆进行为期30天的对照测试,系统与人工采集数据取当日均值.选取肥堆内温度、EC值、pH值以及空气中氨气浓度4个参数作为对照,如图 12所示.

由图可知,温度误差范围为±1.8 ℃,EC值偏差极值为0.02 mS/cm,pH值误差范围为±0.1,氨气浓度偏差极值为0.02 mg/L,其中第7次数据突变原因为氨气浓度达到了预警值,自动进行了通风曝气.由数据可知,系统的数据处理误差较小,满足实际使用过程需求.

4.1. 数据清洗

4.2. 数据标准化处理

4.3. 数据融合

4.4. 准确性测试结果

-

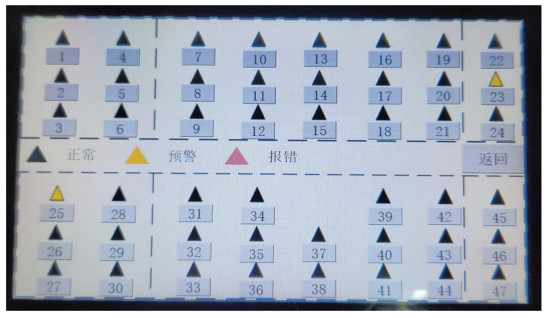

本系统测试场地选择重庆某农业生产公司,测试厂区占地670 m2,共6个区域,每个区域布置一个路由节点,数据采集节点总共布置47个,如图 13所示,测试时间为2023年7月1日至2023年7月31日.

-

对系统数据上传的稳定性与可靠性进行测试,主要测试数据无线上传过程中的丢包情况.云端设定读取指令下发频次为每次30 min,采集节点每次反馈传感器数据10组,相关数据如表 3所示.

由测试结果可知,系统平均丢包率为1.2%,数据传输成功率为98.8%,堆肥反应过程中各项参数的持续监测效果良好,能较好地反映出各项参数的变化过程.

-

系统功能验证如图 14所示.现场人机交互功能运行良好,节点设备掉线次数为0,应用终端接口完备,PC端可进行数据监控,也可实现手机端远程监控.

其中,数据执行节点执行相关动作的测试结果如表 4所示,误动作次数为0,平均响应时间为1.25 s,满足实际生产需求.

5.1. 测试条件

5.2. 丢包测试

5.3. 功能验证

-

1) 应用农业物联网技术设计了一种基于ZigBee的工厂化堆沤有机肥监控系统.以CC2530F256为主控芯片,通过模块化设计完成各单元硬件扩展,极大提升了系统的拓展性,并进行控制程序编写,实现监控区域多点位ZigBee组网,达到监控数据的无线传输与双端共享.

2) 对系统进行了数据传输测试,数据无线传输中的平均丢包率为1.2%,温度误差范围为±1.8 ℃,EC值偏差极值为0.02 mS/cm,pH值误差范围为±0.1,氨气浓度偏差极值为0.02 mg/L,各项参数的连续监测状态能够保持,数据能较好地呈现堆肥的发酵变化过程,系统运行状况良好.

3) 对系统进行了1个自然月的性能试验.试验结果表明:设计的各项系统功能完备,数据节点掉线次数为0,数据双端呈现效果良好,可远程监控生产现场,执行机构误动作次数为0,平均响应时间为1.25 s.

下载:

下载: