-

开放科学(资源服务)标识码(OSID):

-

甘薯,又称番薯等,是继水稻、小麦、玉米、马铃薯后的第5大农作物[1]。作为全球最大的甘薯生产地,我国甘薯产量约占全球产量的56.6%[2]。甘薯富含淀粉、蛋白、膳食纤维、多糖及花青素等多种营养成分和活性物质,具有促消化、预防癌变、提高机体免疫力等功能[3-5]。目前,甘薯的加工利用仍然主要集中在块根部分[6],其常见加工产品主要有甘薯淀粉[7-8]、甘薯果脯[9]、甘薯脆片[10]、甘薯全粉[11-13]及提取的花青素[14]、糖蛋白[15]等,而提取淀粉仍是当前甘薯块根的主要利用方式。在甘薯淀粉生产中,为了分离淀粉和提高淀粉纯度,会产生大量的加工废水及薯渣,无法对甘薯进行全组分的高效利用。

甘薯全粉不仅包含了淀粉、蛋白等营养成分,更富含了甘薯膳食纤维、多糖、酮类、酚类等功能性物质。近年来,甘薯全粉在食品中的应用研究逐渐增多,范会平等[16]将紫薯全粉添加至米粉中,研制出了低血糖指数(Glycemic Index,GI)紫薯河粉。Umer等[17]研究了添加不同比例甘薯全粉替代油脂制备蛋黄酱,发现添加甘薯全粉的样品在口感、质地和总体可接受性方面表现较好。甘薯全粉在食品中的应用既丰富了产品的外观花色,同时也强化了其营养品质,但因甘薯全粉中膳食纤维等大量引入会降低面团等的加工品质,从而使面条出现硬度大、口感粗糙、易断条,馒头、面包等口感偏硬、弹性差,饼干难成形等问题,这在很大程度上阻碍了甘薯全粉在食品中的应用。大量研究发现,经超微粉碎得到的物料具有粉体比表面积大、粒度更加微小和均匀、溶解性能好、营养成分溶出率高、易于人体吸收等优点[18-19]。Sun等[20]对蔷薇果种子、果肉及全果进行了超微粉碎和普通粉碎,结果发现超微粉碎后的维生素C含量比普通粉碎的要高。Speroni等[21]对橄榄渣进行了超微粉碎,发现其酚含量有所增加。任晓婵等[22]研究了超微粉碎对大麦全粉品质特性的影响,结果发现经超微粉碎后大麦全粉的品质有了显著提升,同时改善了其口感。超微粉碎对甘薯全粉中膳食纤维等成分进行了超细化处理,当添加适当比例超微甘薯全粉不但不会影响引入食品的感官品质,而且还会提升其营养价值[23-24]。目前,对于甘薯全粉的研究主要集中在主食化应用等方面,而有关不同超微粉碎强度对甘薯全粉品质特性的影响研究较少。

本研究在制得普通粉碎甘薯全粉的基础上进行了不同时间的超微粉碎,制备出不同强度条件下的甘薯全粉,系统探究不同超微粉碎强度对甘薯全粉基本成分、颗粒表面结构和官能团结构及理化性质的影响,旨在探明适宜的超微粉碎强度所制备的高品质甘薯全粉,为其在食品中更好地应用提供理论依据。

全文HTML

-

甘薯(商薯19),重庆市农业科学院特色作物研究所;实验用水均为去离子水;其他试剂均为国产分析纯。

SYFM-8型振动超微粉碎机,济南松岳机械有限责任公司;HELOS-OASIS型激光粒度仪,德国新帕泰克有限公司;CM-5色差计,柯尼卡美能达控股有限公司;RVA-TecMaster快速黏度分析仪,澳大利亚珀金埃尔默企业有限公司;MDF-U4186S超低温冰箱,日本SANYO公司;日立S-3000N扫描电子显微镜,日本日立仪器有限公司;赛默飞Nicolet iS20红外光谱仪,美国赛默飞世尔光谱公司。

-

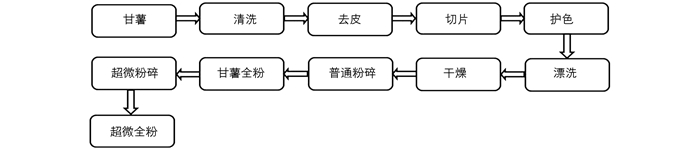

以商薯19为实验原料,制备普通粉碎甘薯全粉,再将普通粉碎甘薯全粉进行不同时间的超微粉碎,制备甘薯超微全粉。具体工艺流程见图 1。

-

① 护色:选用0.02%抗坏血酸和0.06%柠檬酸混合液作为护色液,浸泡30 min后用清水洗涤2~3次。

② 干燥:采用热泵干燥,设定温度55 ℃,干燥时间14 h,含水率控制在10%以内。

③ 普通粉碎:采用小型磨粉机进行粉碎,过80目筛,命名为HFck。

④ 超微粉碎:将普通粉碎甘薯全粉分别在不同时间(5、10、15、20、25、30 min)条件下进行超微粉碎,分别命名为:HF1、HF2、HF3、HF4、HF5、HF6。

-

水分含量测定参照《食品安全国家标准食品中水分的测定》(GB 5009.3—2016)进行;蛋白含量测定参照《食品安全国家标准食品中蛋白质的测定》(GB 5009.5—2016)进行;淀粉含量测定参照《食品安全国家标准食品中淀粉的测定》(GB 5009—2016)进行;脂肪含量测定参照《食品安全国家标准食品中脂肪的测定》(GB 5009.3—2016)进行;膳食纤维含量测定参照《食品安全国家标准食品中膳食纤维的测定》(GB 5009.88—2023)进行;可溶性糖测定参照上海植物生理学会主编的《作物生理研究法》中的蒽酮比色法进行;灰分含量测定参照《食品安全国家标准食品中灰分的测定》(GB 5009.6—2016)进行。

-

采用HELOS-OASIS型激光粒度仪测定甘薯全粉粒径。吸气压力0.1~0.6 MPa,测试范围0.1~3 500 μm,仪器自动测空白对照,称取约1 g甘薯全粉样品,加入样品台,开始自动进样测试,并保存测试结果。粒度Dn(μm)表示占总质量n%的颗粒粒径小于该粒径值,平均粒径取D50,并计算离散度(D离散):

式中:D10为累计分布达到10%时对应的粒径值;D50为累计分布达到50%时对应的粒径值;D90为累计分布达到90%时对应的粒径值。

-

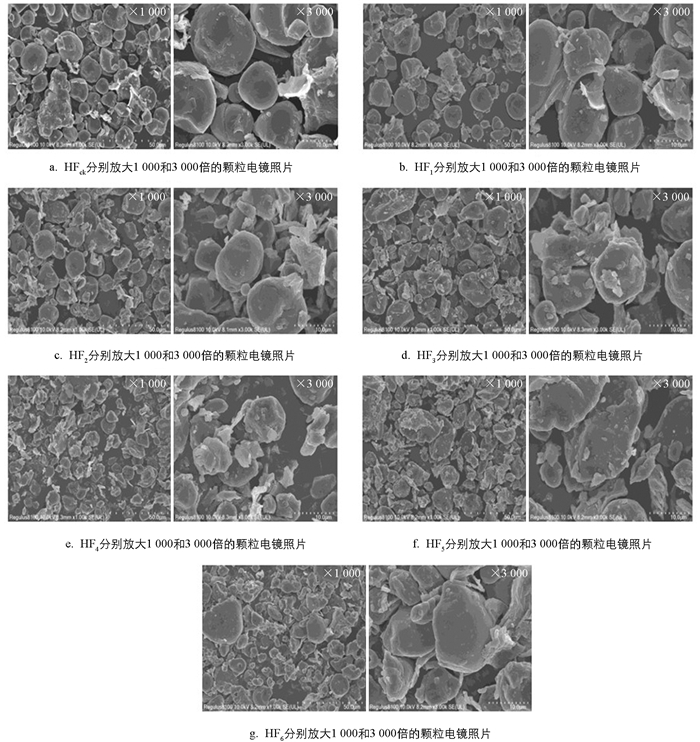

采用电子扫描显微镜观察甘薯全粉样品颗粒表面的微观形态。将0.1 g干燥后的甘薯全粉样品涂于导电双面胶上,然后将载有待测样品的双面胶贴在样品台上,把样品放入镀金仪器中进行喷炭镀金,最后将其放入电子显微镜样品仓中,在5 kV电压下将放大倍数分别调至1 000和3 000后进行扫描电镜的观察与拍照。

-

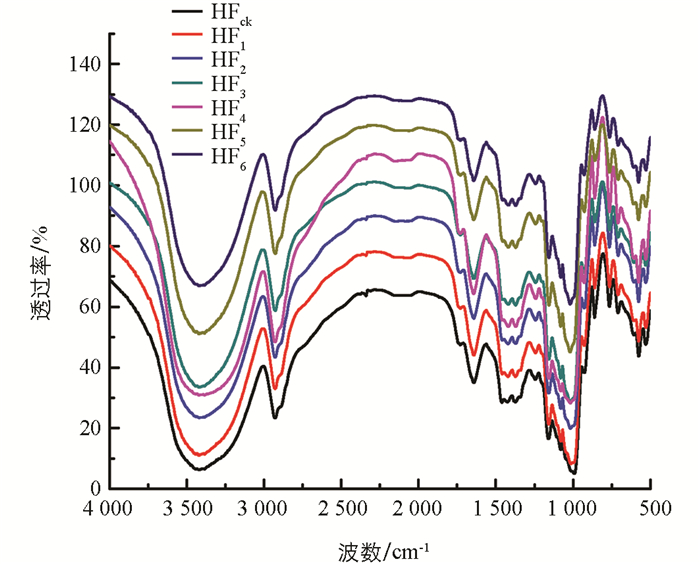

参照Wang等[25]的方法并稍作修改,采用傅里叶红外光谱分析甘薯全粉样品的官能团结构,称取样品在红外灯下将样品与KBr粉末混匀并充分研磨,利用真空压片机进行压片,置于傅里叶红外光谱仪中扫描,扫描范围为4 000~500 cm-1,绘制红外光谱图。

-

取适量样品粉末铺于色差仪样品杯内,样品要没过样品杯的底面但不高于样品杯的高度,抖动样品杯使得样品紧实并且表面平整后置于色差仪上进行测定。色差仪可以测量甘薯全粉的明度指数L*(色泽亮度)、彩度指数a*(正数代表红色,负数代表绿色)和彩度指数b*(正数代表黄色,负数代表蓝色)。本实验以白板为标准,通过测量全粉的L*、a*、b*值来比较不同超微粉碎强度条件下甘薯全粉的色泽差异。

-

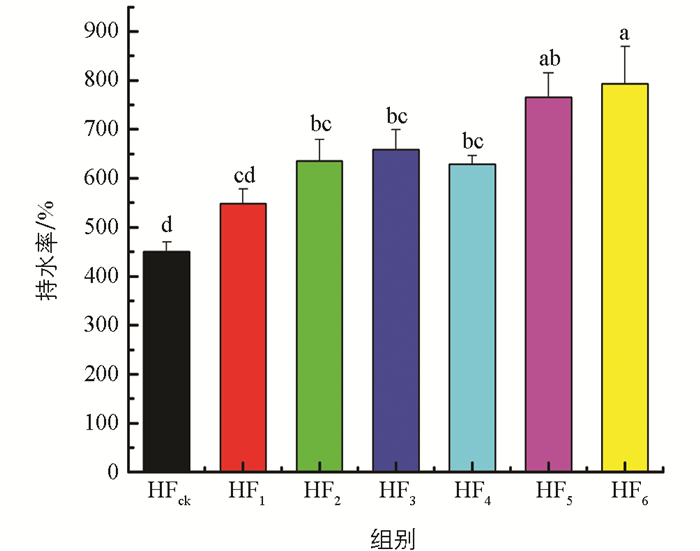

参照赵时珊等[1]的方法并稍作修改,分别称取样品HF1、HF2、HF3、HF4、HF5、HF6 2.5 g于离心管中,并称质量,加入30 mL蒸馏水,在沸水中加热15 min并加以搅拌,待糊冷却至室温,在3 000 r/min条件下离心15 min,将离心管倒置在试管架上,下面垫吸水纸,静置10 min沥尽水分后精确称取质量,以HFck作为对照。持水性(CWH)计算公式为:

式中:W为样品干物质质量;W1为离心管与样品质量;W2为离心沥尽水后样品与离心管质量。

-

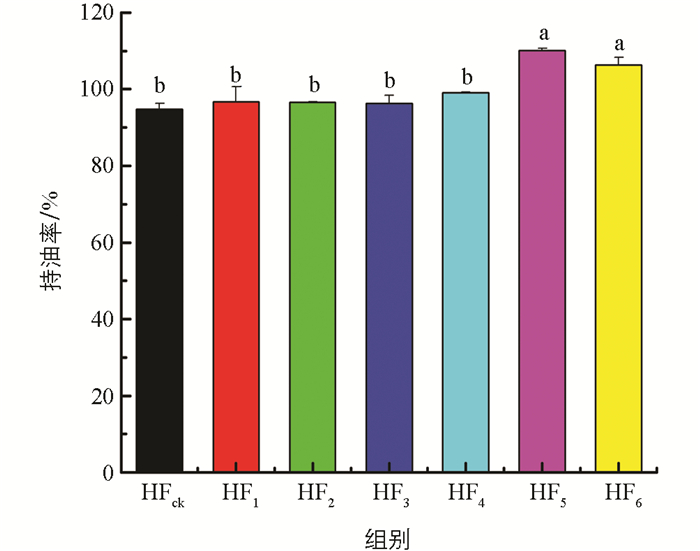

分别称取HF1、HF2、HF3、HF4、HF5、HF6样品5.0 g于离心管中,称质量,按料液比1∶10(g/g)加入鲁花一级压榨菜籽油,在沸水中加热20 min并充分混匀后,待糊冷却至室温,在3 000 r/min条件下离心15 min,小心倾倒出上层游离油,然后将离心管倒置15 min,沥尽油后准确称取质量,以HFck作为对照。持油性(COH)计算公式为:

式中:M为样品干物质质量;M1为离心管与样品质量;M2为离心沥尽油后样品与离心管质量。

-

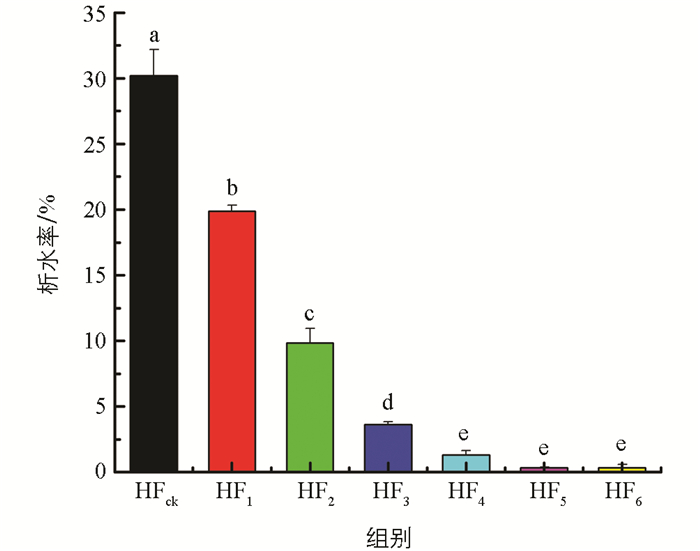

参照Wang等[26]的方法并稍作修改,配置10%的样品淀粉浆于离心管中,称质量,在95 ℃糊化30 min再冷却到室温,将其放在4 ℃冰箱中冷藏16 h,再放在-18 ℃冰箱中冷冻24 h,取出凝胶在室温下解冻12 h,再放入-18 ℃冰箱中冷冻24 h,如此反复3次,3 500 r/min离心15 min,沥尽水分后称质量,测定样品的析水率,以HFck作为对照。析水率(R析水)计算公式为:

式中:M为淀粉浆质量;M1为离心管与糊化前淀粉浆质量;M2为离心管与离心沥尽水分后淀粉凝胶质量。

-

使用快速黏度分析仪(RVA)测定甘薯全粉的糊化特性。测定步骤:选择测定程序,使用样品质量计算器,输入样品水分含量,得到修正后的样品质量和加水质量(标准品质量3.00 g、标准水质量25.00 g)。准确称取修正后样品和蒸馏水于RVA专用铝盒内,迅速用桨叶上下搅拌几次使样品分散在水中,将铝盒放入仪器中进行测量。测试程序为:50 ℃保持1 min,然后以12 ℃/min升至95 ℃,95 ℃保持2.5 min,以12 ℃/min降至50 ℃,保持2 min。

-

应用Excel 2010统计所有数据,采用分析软件SPSS 17.0处理数据,使用最小显著差异法(LSD)进行差异显著性分析(p<0.05),采用软件Origin 7.5对实验数据进行绘图。所有样品均做3次重复实验,最终结果以x±s表示。

1.1. 材料与仪器

1.2. 实验方法

1.2.1. 不同超微粉碎强度条件下甘薯全粉的制备

1.2.1.1. 工艺流程

1.2.1.2. 工艺要点

1.2.2. 不同超微粉碎强度条件下甘薯全粉基本成分测定

1.2.3. 不同超微粉碎强度条件下甘薯全粉粒径测定

1.2.4. 不同超微粉碎强度条件下甘薯全粉颗粒外观形貌分析

1.2.5. 不同超微粉碎强度条件下甘薯全粉官能团结构分析

1.2.6. 不同超微粉碎强度条件下甘薯全粉色泽测定

1.2.7. 不同超微粉碎强度条件下甘薯全粉持水性测定

1.2.8. 不同超微粉碎强度条件下甘薯全粉持油性测定

1.2.9. 不同超微粉碎强度条件下甘薯全粉冻融稳定性测定

1.2.10. 不同超微粉碎强度条件下甘薯全粉的糊化特性测定

1.3. 数据处理

-

由表 1可知,甘薯全粉淀粉、蛋白及总膳食纤维含量呈现出先增大后减小的趋势,而脂肪含量呈现总体下降趋势,说明随着超微粉碎强度的增加,破坏了部分脂肪的分子结构,致使其含量有所降低。可溶性膳食纤维含量呈现出先增后降的趋势,且HF5的可溶性膳食纤维每100 g达到了5.40 g,可能是因为随着粉碎强度的增强,部分木质素、纤维素等被降解为小分子化合物,因此可溶性膳食纤维含量增加[27],而超强度的粉碎会破坏部分膳食纤维的分子结构,致使HF6的含量又有所降低。可溶性糖含量随着粉碎强度的增加呈现不同程度的升高,这可能是更多的小分子可溶性糖被释放了出来[28]。总之,超微粉碎使得样品中处于交联结合态的物质被释放,因此,甘薯全粉经超微粉碎后部分营养成分含量有所增加[29-30],但过度粉碎会破坏部分营养物质的分子结构,致使其含量有所减少。

-

由表 2可知,相比HFck,HF1的D50从20.50 μm减小至15.77 μm,且各实验组之间差异有统计学意义(p<0.05)。当继续延长超微粉碎时间至30 min时,即HF6的D50不仅没有持续减小,而是呈现出略增大的迹象,这可能是由于全粉颗粒太小引起粉体团聚。与HFck比较,超微粉碎后全粉离散度明显减小,随着超微粉碎时间的增加,离散度并没有随着时间增加呈现减小的趋势。HF2的离散度最小,为1.66,说明HF2粒径较集中,粒度分布范围窄。随着粉碎强度的进一步增加,由于颗粒之间的团聚效应使得全粉颗粒较大或者较小的颗粒数增多,粒径分布不均匀。综合表明,采用不同强度超微粉碎能够显著减小甘薯全粉的粒径,也能明显改变甘薯全粉的粒径分布[31]。

-

由图 2可知,与HFck相比较,经不同时间超微粉碎后的甘薯全粉的颗粒结构被破坏,颗粒多呈碎片状,粒径逐渐减小,随着超微粉碎强度的增加,全粉颗粒越细碎、越均匀。综合表明,超微粉碎不仅使甘薯全粉各物质间的交联结构被破坏,且全粉颗粒本身的完整性也遭到破坏[31],但随着粉碎时间的继续增加,全粉颗粒表面性能被激活,粒径较小的颗粒间交互面积增加,使其容易团簇聚集,颗粒粒径略有增大。

-

由图 3可知,经不同强度超微粉碎后甘薯全粉的红外光谱主要是单峰而且峰的位置和形状基本一致,表明所其所含官能团基本一致。在约3 419 cm-1处的吸收峰强度较大,是由O—H伸缩振动引起的;在2 927 cm-1处的吸收峰是由C—H伸缩振动引起的,为CH2反对称烷烃振动峰;1 371~1 644 cm-1位置附近有较弱的振动峰,为CH3变角振动峰;1 100~1 371 cm-1位置附近为CH2面外摇摆烷烃振动峰;927~1 015 cm-1位置附近有较为弥散的糖类C—OH伸缩振动峰;763~860 cm-1位置有C—H面外弯曲振动峰;574 cm-1处附近吸收峰为淀粉的骨架模式振动。综合表明,不同强度粉碎后甘薯全粉的红外光谱基本一致,说明样品经超微粉碎后主要成分的官能团结构基本未出现明显变化[32]。

-

由表 3可知,相比HFck,随着粉碎强度的增加,全粉的L*值显著增大,a*值和b*值均显著减小。这是因为随着粒径持续减小,甘薯中的淀粉和蛋白也显露出来,不同颜色的颗粒间相互混合,红色和黄色均明显减弱,全粉颜色更为白亮、均匀。不同强度的超微粉碎有助于改善甘薯全粉的色泽品质[27]。a*经过超微粉碎后与HFck相比呈现显著减小,当超微粉碎时间在15~25 min时,a*值变化不大,但当超微粉碎时间达30 min时,a*相比较其他组有了显著增加。b*经过超微粉碎后与HFck相比较显著减小,HF3最小;当继续延长超微粉碎时间后,b*开始增加,且差异有统计学意义。

-

由图 4可知,相比HFck,经不同强度超微粉碎后甘薯全粉的持水率均有不同程度的增加,HF6持水率最大,为793.56%,说明经一定强度超微粉碎后甘薯全粉的持水性要显著优于普通粉碎的甘薯全粉。这可能是因为随着超微粉碎强度的增加,甘薯全粉颗粒粒径随之减小,从而使得甘薯全粉颗粒间的孔隙率开始逐渐增大,这样会提高全粉的吸水能力。甘薯全粉持水率因其吸水能力的提高而得以改善[18, 33]。

-

由图 5可知,相比HFck,经不同时间超微粉碎后甘薯全粉的持油性均有不同程度的改善,且HF5持油率最大,达到了110.03%。这可能是因为甘薯全粉经不同强度超微粉碎后颗粒空隙变大,粉体表面积也随之进一步增大,使得甘薯全粉持油力上升。当超微粉碎时间至30 min(HF6)时,其持油性相比HF5有所降低,这可能是因为随着粉碎强度的进一步增加,样品内部的多孔网状结构被破坏,导致甘薯全粉滞留油的能力下降[34]。

-

由图 6可知,相比HFck,经不同时间超微粉碎后甘薯全粉的冻融稳定性均有不同程度的改善。HFck冻融稳定性最差,析水率达到了30.20%,而HF4析水率仅为1.30%;当继续增加超微粉碎强度后,虽然其析水率有所下降,但是相较于HF4差异没有统计学意义。综合表明,在一定粉碎强度下,甘薯全粉析水率随着粉碎强度的增加而显著减小,说明经过超微粉碎后其冻融稳定性得到了明显改善。这是因为随着超微粉碎强度的增加,全粉颗粒间的孔隙率也逐渐加大,吸水能力有了进一步提升,在经过冻融之后析水量随之下降,这在一定程度上改善了甘薯全粉的冻融稳定性。

-

由表 4可知,相比HFck,随着超微粉碎强度的增加,全粉糊化温度、峰值黏度、最小黏度、最终黏度、衰减值、回生值随着粉碎强度的增加呈逐渐降低的趋势,且HF5的值均为最低,分别为69.78 ℃、2 223.00 cP、1 397.50 cP、2 054.00 cP、825.50 cP、656.50 cP,说明经不同强度粉碎后甘薯全粉的热糊稳定性和抗老化性变得更优,尤其是HF5有着最低的糊化温度、衰减值及回生值,表明其具有更好的加工性能[32]。

2.1. 不同超微粉碎强度对甘薯全粉基本成分的影响

2.2. 不同超微粉碎强度对甘薯全粉粒径的影响

2.3. 不同超微粉碎强度对甘薯全粉颗粒形貌的影响

2.4. 不同超微粉碎强度对甘薯全粉官能团结构的影响

2.5. 不同超微粉碎强度对甘薯全粉色泽的影响

2.6. 不同超微粉碎强度对甘薯全粉持水性的影响

2.7. 不同超微粉碎强度对甘薯全粉持油性的影响

2.8. 不同超微粉碎强度对甘薯全粉冻融稳定性的影响

2.9. 不同超微粉碎强度对甘薯全粉糊化特性的影响

-

本文以甘薯全粉为研究对象,测定不同粉碎强度对甘薯全粉基本营养成分、颗粒表面微观形貌和官能团结构及理化性质的影响。结果表明,随着超微粉碎强度的增加,甘薯全粉基本营养成分含量有不同程度增加或减少,尤其是蛋白、可溶性膳食纤维及可溶性糖等含量的增加,让其具有了更好的营养性和功能性;甘薯全粉粒径随着粉碎强度的增加而不断减小;颗粒表面微观形貌结构破坏严重,但其官能团结构并未发生明显改变;经不同超微粉碎强度后显著改善了全粉色泽、持水性、持油性及冻融稳定性,且在热糊稳定性和凝胶的抗老化性等方面表现较好,让其具有了较好的加工性能。尤其是超微粉碎25 min(HF5)时的可溶性膳食纤维含量最高,粒径最小,颗粒大小均匀,且其色泽、持水性、持油性及冻融稳定性表现较好,具有最低的糊化温度、衰减值和回生值,相比其他粉碎强度条件下的甘薯全粉,具有更优异的功能性和更适宜的加工性。

综上,可利用超微粉碎后甘薯全粉较高的营养性开发全粉主食类产品,如甘薯馒头、甘薯面条等,添加适量甘薯全粉会丰富主食类食品的营养物质,均衡人们的膳食;也可利用超微粉碎后甘薯全粉较好的功能性开发甘薯全粉功能类产品,如甘薯功能饮料、甘薯功能奶茶等,由于全粉粒径变小,制作的奶茶等口感更细腻,不易产生沉淀;还可利用超微粉碎后甘薯全粉较好的热糊稳定性和抗老化性开发甘薯全粉特色美食类产品,如甘薯米粉等,因其不易老化会使得米粉口感软糯,更具弹性。不同强度的超微粉碎明显改善了甘薯全粉营养、功能及加工性能,因此,不同强度超微粉碎在甘薯全粉的加工改性中具有很强的可行性,且有广泛的开发应用前景,为甘薯全粉在食品加工中的应用提供了新的选择。

下载:

下载: