-

随着我国经济的发展与生产水平的提高,污泥总量与日俱增,而处理污泥手段有限、处理能力不足已经成为我国城市环境必须尽快解决的重要问题[1].目前处理污泥的方法主要有两类:一是在专用的生产线上焚烧污泥,但这种方法会造成粉尘、灰渣飞扬,对环境造成污染[2].二是对污泥进行填埋处理,这种方法会使污泥的有害成分对地下水造成污染,或造成填埋场废气排放等问题.这两种处理污泥的方法都不是对环境友好的处理方法.

陶粒作为一种人造轻骨料,具有密度小、强度高、孔隙率大、保温隔热、耐火性好、物理化学性质稳定等优点[3-4].目前以污泥为主要原材料烧焙陶粒已有40余年的发展历史,最早在1973年,挪威以当地沼泽和湖泊的淤泥为原材料,研制出堆积密度为450 kg/m3的轻质陶粒.在此之后,奥地利、芬兰等国家同样以当地沼泽和湖泊的淤泥为原材料,研制出堆积密度为280 kg/m3的超轻陶粒[5].近年来,以日本为代表的一些国家,使用经过燃烧的污泥干粉与其他的原材料混合,烧焙陶粒,但污泥燃烧会产生粉尘、灰渣等污染物,造成生态环境污染[2].在国内,浙江宁波市大自然新型墙材有限公司利用低碳粉煤灰、污泥等原材料,建成了年产5万m3的陶粒生产线,江苏建华陶粒有限公司建成年产10万m3的陶粒生产线[6].这些生产方法都需要对脱水污泥在与其他辅料混合前进行烘干或者燃烧处理,增加了污泥陶粒的生产成本,降低了污泥陶粒的生产效率.

目前,烧焙陶粒的流程工艺包括脱水污泥烘干、搅拌、成球、干燥、预热、烧焙.但这种污泥陶粒的生产方法步骤繁琐,制备陶粒所需辅料价格昂贵,造成实际生产陶粒成本过高.所以,本文拟研究仅使用粘土和未经烘干的脱水污泥,利用粘土良好的吸水性,将未经烘干的脱水污泥放置于粘土中捣制并混合均匀,优化污泥陶粒的生产步骤,探索原料配比以及烧制温度对陶粒性能的影响.

全文HTML

-

本试验研究目的是以绿色、节能为出发点,以烧焙出的陶粒的堆积密度、吸水率与单颗抗压强度为陶粒性能指标,研究陶粒的配比与烧焙温度对陶粒性能的影响.

-

脱水污泥:取自重庆市合川区某工厂,表面呈黑褐色,含水率为65%.

粘土:取自重庆市合川区某工厂附近,表面呈红褐色.

水:实验室自来水.

-

料球干燥的主要作用为蒸发料球中的湿存水和调和水,在干燥过程中,料球的体积会变小,质量会减轻[6].在试验过程中,选取0.5,1,1.5,2,2.5 h为干燥时间,根据表 1结果并遵循绿色节能的原则.选取2 h为干燥时间.

-

预热阶段的温度一般在200 ℃~400 ℃,其主要目的是对料球内部的水分进行干燥蒸发[7].在预热过程中,料球表面的颜色会由黄褐色变为深褐色甚至黑色.由于在取料的过程中,没有将污泥进行烘干处理,仅通过简单的物理方法将粘接在一起的污泥团碾碎,所以,在试验过程中为了使料球充分干燥,避免料球在高温烧焙过程中因失水过快而炸裂.所以,选择400 ℃为预热温度,时间为20 min.

-

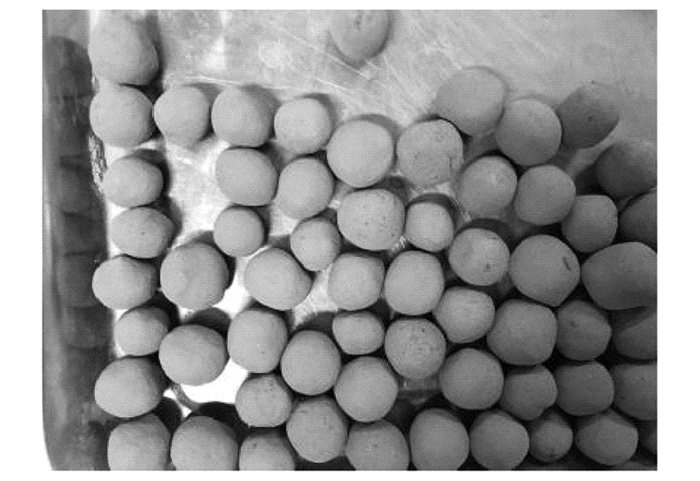

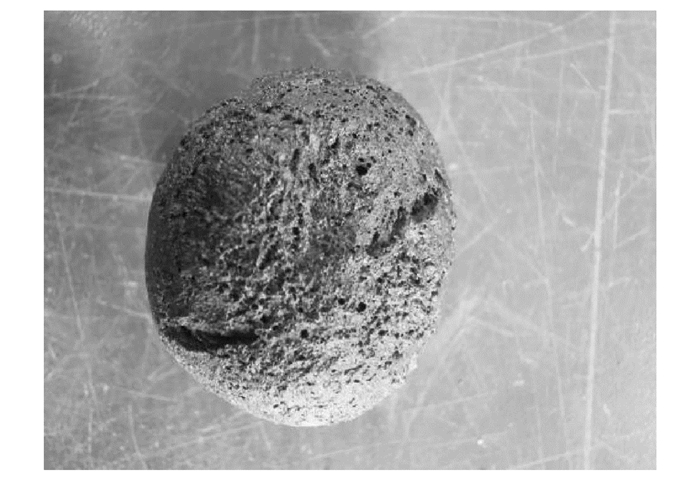

污泥陶粒的制备流程如图 1-图 5所示,依照配比取污泥与粘土混合在一起,用较粗的棍棒反复捣制污泥与粘土,使污泥团破碎并释放出的水分以及污泥表面的水分可以被粘土充分吸收,之后再加入污泥与粘土总质量1/8~1/10的水并搅拌均匀,手工制成直径10~15 mm的料球,烘干2h,再经过400 ℃预热20 min,并在马弗炉中烧焙10 min.烧焙完成后立即取出陶粒并于室温条件下冷却.在试验中发现,在对污泥掺量为60%的料球进行干燥时,料球表面会发生开裂.当烧焙温度低于1 125 ℃时,所有配比的料球基本不发生膨胀.所以,拟定试验中的污泥掺量分别为30%,40%,50%,试验中烧焙温度依次为1 150 ℃,1 175 ℃,1 200 ℃.最终确定污泥陶粒的配比与烧制流程见表 2.由图 5可以看出,烧焙出的部分陶粒表面颜色不均,这是由于陶粒在马弗炉中的烧焙过程是静止的,而马弗炉的热源是在其顶部,造成陶粒的受热不均,发生的物化反应有所差别,使得陶粒表面颜色不均.但在实际生产过程中,工厂会采用回转炉烧焙陶粒,从而有效避免由于受热不均造成的这一现象[8].

-

此次试验主要测试污泥陶粒的物理性能,包括:陶粒的堆积密度、吸水率以及单颗抗压强度.

-

称取1 kg的陶粒在烘箱内干燥至恒质量,将其填满500 mL的烧杯,但在堆积密度的计算中仍然以500 mL为烧杯内陶粒的体积,因此所得出陶粒的堆积密度会稍大于其真实的堆积密度.在中华人民共和国国家标准GB/T 17431.2—2010《轻骨料及其试验方法》中,陶粒的堆积密度越大,其所规定的吸水率越小.所以,依照此试验方法划定出的陶粒等级在测定陶粒的吸水率时,亦能保证其所要求的标准不被降低.

-

取陶粒在烘箱内干燥至恒质量,测定陶粒的质量,将陶粒放入盛有水的烧杯中浸泡一小时,并用重物将陶粒压入水中,防止陶粒浮起.一小时之后取出陶粒并用干毛巾擦去陶粒表面的水,再次测定所取陶粒的质量.

-

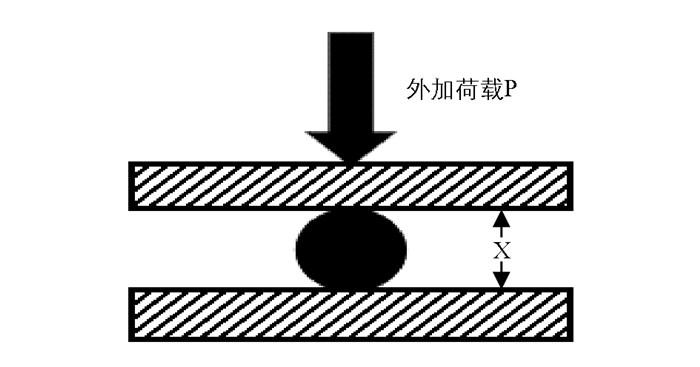

采用Yashima提出的试验方法,随机取10颗陶粒,测定陶粒的单颗抗压强度.结果取10颗陶粒的平均值[9-11].其强度计算公式为:

S—单颗陶粒的抗压强度值,MPa;P—陶粒破坏时的荷载,N;X—上下承压板的距离,mm.

1.1. 试验材料

1.2. 污泥陶粒的烧制流程的确定

1.2.1. 料球干燥时间的确定

1.2.2. 料球预热温度与预热时间的确定

1.2.3. 污泥陶粒的制备流程

1.3. 污泥陶粒性能测试及试验方法

1.3.1. 陶粒的堆积密度

1.3.2. 陶粒的吸水率

1.3.3. 陶粒的抗压强度

-

污泥陶粒的堆积密度、吸水率、单颗抗压强度试验结果见表 3.

-

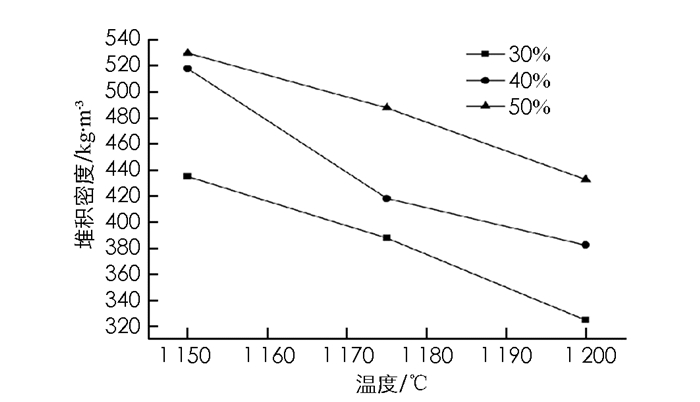

由图 7可以看出对于污泥掺量相同的陶粒,烧焙温度越高,其堆积密度越低.在相同的烧焙温度下,随着污泥掺量提升陶粒的堆积密度会增加.在试验过程中,对预热后相同污泥掺量并且大小基本一致的陶粒胚体,经过烧焙的温度越高,所得陶粒的体积会越大.这也侧面反映了烧焙温度越高,陶粒内部在高温环境下发生的物化反应越充分,内部产生的CO与CO2越多,陶粒膨胀越明显,其堆积密度也会更低.

-

由图 8可以看出对于污泥掺量相同的陶粒,烧焙温度越高,其吸水率也会更大.这是由于经过高温烧制的陶粒,其表层的釉质会产生许多细小的孔隙,随着烧焙温度的增高,表层的孔隙的数量也会增加,从而使得陶粒的吸水率增大.

在GB/T 17431.1—2010《轻骨料及其试验方法》中,对不同的密度等级的陶粒的吸水率做出了规定,经过试验发现,本次试验所制备的陶粒均符合GB/T 17431.2—2010《轻骨料及其试验方法》中对陶粒吸水率的规定.其结果如表 4.

-

根据图 9可以看出对于污泥掺量相同的陶粒,烧焙温度越高,单颗陶粒抗压强度会越低.在相同烧焙温度下,污泥掺量为50%的污泥陶粒的抗压强度比污泥掺量为30%,40%的污泥陶粒单颗抗压强度更高.

2.1. 污泥掺量与烧制温度对陶粒堆积密度的影响

2.2. 污泥掺量与烧制温度对陶粒吸水率的影响

2.3. 污泥掺量与烧制温度对单颗陶粒抗压强度的影响

-

1) 采用经过优化的陶粒烧焙工艺,不需要对脱水污泥进行烘干,将污泥与粘土混合并且使用物理方法捣制脱水污泥,可以制备出性能优异的轻质陶粒.这种方法相较于传统方法,减少了在脱水污泥与粘土混合前需要对脱水污泥进行烘干这一步骤,同时也减少了制备陶粒的需水量,提高了陶粒生产效率,达到了节能环保的目的.

2) 在污泥掺量相同的情况下,随着烧焙温度的增加,其堆积密度会减小,吸水率增大,单颗陶粒的抗压强度降低.

3) 在烧焙温度相同的情况下,随着污泥掺量的增加,其堆积密度会增大,吸水率总体增大,单颗陶粒抗压强度增强.

4) 利用脱水污泥与粘土制备陶粒,在解决了工厂污泥出路问题的同时,避免使用膨润土、高岭土等价格较高的原材料,取得了良好的经济效益与环境效益.

下载:

下载: