-

开放科学(资源服务)标志码(OSID):

-

荞麦起源于我国,已有数千年的栽培历史,主要产区在西北、东北、华北以及西南一带[1]. 荞麦因其营养价值和保健功能备受人们青睐,市场需求旺盛,国内常年种植的荞麦面积已达130万公顷[2]. 荞麦的种植地块小而分散,机械化播种程度较低,亟需研制出适用于荞麦播种作业的精量播种施肥一体化机具. 国外谷物播种机智能化程度高、播种速度快,但是体积、重量大,因此难以适用;国内现有荞麦播种机多由其他谷物播种机改装而成,施肥、播种分开,播种均匀性差,作业效率低[3-4]. 实践证明:结构简单、播量调节方便的外槽轮式播种机更适合国内荞麦的种植模式[5-6]. 本文针对荞麦种植的地形特点,利用外槽轮式荞麦精少量排种器、仿形种沟开沟器、肥沟开沟器和刮板式覆土器,设计了四行荞麦精量播种机,重点对其排种、播种性能进行研究,结合荞麦籽粒物理力学性能对排种性能进行工作过程仿真和参数优化,最后进行了排种性能台架试验和田间试验.

全文HTML

-

荞麦精量播种机主要由排肥器、肥箱、排种器、种箱、沟深调节器、肥量调节器、播量调节器、覆土器、地轮、种沟开沟器、仿形轮、肥沟开沟器、机架等零部件组成,如图 1所示. 整机结构分两行布置,前行2个肥沟开沟生产,开沟施肥,后行4个种沟开沟生产,开沟播种. 肥沟开沟器安装在机架前梁,种沟开沟器、仿形轮安装在机架后梁,均为U形螺栓连接式安装,调节其间距便可对行距进行调节;通过沟深调节器和地轮即可调节开沟深度;覆土器安装在地轮支架上,避免开沟深度的变化对覆土性能产生影响;综合应用整机仿形和种沟开沟器单组仿形,保证播深一致性. 根据荞麦种植农艺要求,一般荞麦的播种深度为4~6 cm,条播行距20~40 cm,因此设计整机主要技术参数为:半悬挂式;框架式机架;最大沟深不低于10 cm;播种行数4行,行距范围20~40 cm.

-

外槽轮式排种器分为移动式槽轮排种器和固定式槽轮排种器两种[7]. 相对于固定式,移动式槽轮排种器中的槽轮可以在排种盒内随排种轴横向移动,改变槽轮的工作长度即可进行播种量的调节. 因此,本文设计了移动式槽轮排种器,如图 2所示. 排种器主要由种刷、排种轮、排种轴、排种器盒体、落种管连接件组成. 排种器工作时,荞麦种子在种刷和重力作用下充满排种轮凹槽,排种轴带动排种轮旋转,将种子强制由排种盒排出至落种管连接件处.

外槽轮式荞麦精量排种器的主要设计参数包括:排种轮直径dW、工作长度LW、转速nW、凹槽断面形状、凹槽半径rW和槽数zW. 在设计过程中应充分考虑荞麦种子物理力学性能的影响. 排种轮直径过大会减小排种轮的转速和工作长度,降低排种均匀性;直径过小,会使转速提高,导致荞麦籽粒损伤率增加. 为此,参考小麦、棉籽等外槽轮式排种器的结构尺寸,根据农业机械设计手册,设计排种轮直径dW=60 mm;排种轮转速范围在9~60 r/min时,播量较为稳定,因此确定最高转速为60 r/min,根据排种器实际工作转速,选取播种器转速nW为24.25 r/min和55.67 r/min两挡;排种轮工作长度不得小于荞麦籽粒长度的1.5~2倍,即大于10 mm,现有小麦排种器的排种轮工作长度一般为40 mm,小麦最大播种量为22.5 g/m2,荞麦最大播种量为9 g/m2,为此设计荞麦排种轮最大工作长度LW=20 mm;凹槽断面形状设计为容易加工且摩擦力较低便于荞麦籽粒排出的圆弧形凹槽,排种轮凹槽槽形宜浅,但不能小于0.5倍荞麦籽粒高度,取rW为3 mm,外槽轮的槽数zW为16,由此得到槽轮主要参数,如表 1所示.

对排种器工作过程进行离散元仿真验证[8-9],如图 3所示. 采用球颗粒聚合法和CAD建模法分别建立荞麦种子仿真分析模型和排种器的边界模型[10]. 在仿真过程中,粒子工厂不断生成种子颗粒,颗粒落入排种盒中,通过统计单位时间内的掉落数量来计算排种器的排种速度. 在EDEM仿真排种器对荞麦种子的排种过程中,分析其排种速度与槽轮转速的关系. 根据拖拉机作业速度及荞麦播种农艺要求,确定单个排种器的理论排种速度为3.79 g/s.

根据以上参数,对排种器排种过程进行仿真分析,得到排种器排种速度和排量与槽轮转速的关系,如图 4所示. 由该图可知,排种器排种速度和排量与槽轮转速呈线性关系,在24.25~69.5 r/min的转速范围内,排种速度由1.8 g/s线性增加到5.6 g/s,排量稳定在4.74 g/r左右,未出现由于排种轮转速过快、种子难以填充入高速旋转的凹槽内而引起的排量快速下降问题.

-

当地形发生变化时,为使种沟开沟器具备开沟深度一致性,在整机仿形的基础上,单独设计铰接在机架上的平行四边形单组仿形机构,如图 5所示. 机构由U形螺栓、平行四杆机构、弹簧、铰接销轴、支架、仿形轮、开沟铲等组成. 仿形机构通过U形螺栓固定在机架上,平行四杆机构的连杆下端焊接开沟铲,仿形轮通过支架固定在连杆上,弹簧两端分别连接机架和连杆,对仿形轮施加接地压力. 当地面起伏时,仿形轮随之上下运动,通过支架带动连杆和开沟铲,克服弹簧力上下摆动,使开沟深度保持一致.

开沟器平行四杆仿形机构仿形量要依据土地情况来确定,通常情况下,上下仿形量各为80~100 mm[11]. 设计仿形机构参数如表 2所示.

种沟开沟器最大开沟深度H1和最大仿形量H2为:

荞麦播种作业速度较低,为此设计种沟开沟铲为破土能力强,适用于浅播、窄行播和条播的船形铲式锐角开沟器[12]. 开沟器由铲头、铲刃、顶板和船身侧板组成. 船身侧板由钢板冲压而成,然后与铲头、顶板、支架焊接在一起. 铲头设计为便于入土破土的三棱锥台形,铲头底部为后凹式设计,以减小土壤阻力和开沟宽度,限制种子的弹射滚动,同时提升种沟的坚实度和平整度;铲刃为两个船身侧板之间的弯曲脊线,用于破土和将碎土分向两侧;顶板用于增强开沟器强度和连接立柱,同时防止浮土先于种子落入种沟;支架用于开沟器与机架的连接,设计为中空结构,内有落种管. 首先由铲头穿破土层,经铲刃将土壤分至侧方形成预开沟;然后船身侧板将碎土压向沟侧;最后船身侧板和铲头底板共同挤压,固定沟形.

开沟器的关键参数在现有农业机械设计参数的基础上进行如下改进:为同时降低开沟阻力和破土阻力,开沟器入土角应略大于土壤与开沟器材料间的摩擦角,土壤与钢之间的摩擦角ϕ为14°~19.5°,综合考虑,确定入土角α=25°;设计入土隙角为0°,使沟底平整稳固;较小的铲头张角有利于减小土层扰动范围和入土阻力,但是会导致铲头长度增加,强度下降,根据实际情况,取铲头张角γ=40°;设计铲刃下部的曲率半径大于铲刃中部,有利于土壤从铲头脱落,为提升入土性能和紧凑性,铲刃曲率半径设计为86~120 mm;最终设计种沟开沟器长度L为242 mm,高度H为70 mm,开沟宽度W为180 mm.

-

沟播集中施肥技术是一种广泛应用的粮食增产技术,可以改善荞麦的生长发育条件,促进出苗和根系生长[13]. 根据其农艺要求,进行肥沟开沟器设计. 为提升肥沟开沟器的通过性,设计铲柄为套筒式仿形结构,如图 6所示. 方形套筒用U形螺栓固定在机架上,铲柄立柱上端嵌套在套筒内,下端固定开沟铲,铲柄立柱与方套筒之间装有压簧进行仿形. 肥沟开沟位置为两行种沟中间. 与种沟开沟器相同,肥沟开沟器也设计为船形铲式. 肥沟开沟器入土角αF=25°;为避免肥沟影响种沟,设计肥沟开沟器的铲头张角小于种沟开沟器的铲头张角,取γF=25°;根据沟播集中施肥技术要求,肥料施在种子下方4 cm处,因此肥沟开沟器的高度大于种沟开沟器,为进一步降低破土阻力,设计铲刃曲率半径为400 mm;最终设计肥沟开沟器长度LF为310 mm,高度HF为125 mm,开沟宽度WF为70 mm.

-

荞麦为中耕作物,常用覆土能力较强的刮板式覆土器[14]. 为保证各行覆土深度的一致性,设计整体式覆土器,如图 7所示,由支架、压紧弹簧、安装套筒、覆土板和横板组成. 结合行距、苗幅宽和覆土量,参考农业机械设计手册,设计覆土板长度LT=1 120 mm,覆土板宽度WT1=150 mm,横板宽度WT2=(1/3~1/2)WT1=50 mm,板厚t=2.5 mm;为提高覆土能力并防止壅土堵塞,取覆土板与横板之间夹角αT=38°,覆土板与地面夹角θT=55°;为防止土块、根茬堵塞,设计通过高度HT=130 mm.

-

机架采用型材以简化制造工艺,主体框架由矩形管焊接而成,框架与各部件采用螺栓连接,便于拆卸维护. 机架如图 8所示,主要包括悬挂连接架、右侧梁、前横梁、中梁、后横梁、踏板、沟深调节器、地轮轴、左侧梁、连接架和地轮. 连接架铰接在左右侧梁中部,另一端连接地轮轴和覆土器;整机沟深通过沟深调节器调节机架与地轮之间的间距来调整,沟深调节器设计为双手轮调节式,以实现左、右沟深的独立调节;地轮随地面起伏带动整机上下运动,实现整体仿形开沟施肥播种作业;踏板用于辅助肥料、种子的装填作业.

-

为使排种器的转速与整机前进速度同步,以保证排种量均匀、稳定,设计本机传动系统为整体链传动,如图 9所示. 传动系统包括排种器轴、链轮Ⅰ、链条Ⅰ、链轮Ⅱ、中间轴、链条Ⅱ、链轮Ⅲ、地轮轴和左地轮. 左地轮在地面滚动获取动力,通过链传动传给所有排种器,使荞麦种子被从种箱中排出,然后经过输种管送入开好的种沟之中;链轮Ⅱ为作为张紧轮安装在中间轴上. 根据文献[10],谷物播种机播量Q计算公式为:

根据荞麦播种设计及农艺要求,播量Q为90 kg/hm2,排种器排量q为4.74 g/r,行距b为0.3 m,地轮直径D为0.54 m,地轮为橡胶轮,其滑移系数δ取0.04. 由此可以计算排种器与地轮之间的转速比,即传动比i为:

取i=1. 本机传动速度较低且载荷冲击小,因此采用08B单排滚子链及其链轮,兼顾排种均匀性和链轮外廓尺寸,取链轮齿数z=16.

2.1. 外槽轮式荞麦精量排种器设计优化

2.2. 种沟开沟器平行四杆机构仿形设计

2.3. 集中施肥沟播肥沟开沟器设计

2.4. 整体刮板式覆土器设计

2.5. 机架及整体仿形设计

2.6. 传动系统设计

-

排种器的性能对荞麦播种机的整体性能有重要影响. 为验证排种器仿真结果与实际排种性能,进行台架试验. 试验系统如图 10所示,主要由调速电机、联轴器、排种器、种盒、轴承、支架和电机调速器组成. 高速摄像系统使用安装尼康60 mm F 2.8微距镜头的Phantom M310高速摄像机.

-

改变电机转速,测量不同转速下的排种器排量. 各转速下分别测量5次,每次30 s,排种器排量为排种重量与排种时间的比值,以其平均值为排种器在该转速下的排量[15]. 利用高速摄像系统拍摄排种过程,基于PCC(Phantom Camera Control)软件分析不同转速下的种子填充状态.

-

台架试验结果如图 11所示. 由该图可知,在台架试验中,排种器平均排量为5.07 g/r. 相同转速下,台架试验测得的排种器排量大于仿真试验结果,两者平均误差为6.34%,且随着排种器转速增加,误差呈增大趋势. 其原因在于:种刷与槽轮的过盈度难以保证恒定,清种力度较小,当转速增加时,种子对种刷的冲击力增大,使种刷与槽轮间隙增加,从而导致排量增大.

不同转速下荞麦种子在排种器各凹槽内的填充统计结果如图 12所示. 各凹槽中荞麦种子填充数量为4~9颗,平均填充数量为6.6颗,71.1%的凹槽中种子填充数量为6~7颗;在排种器转速较低时,85%的凹槽中种子填充数量为6~7颗,随着转速增加,填充均匀性变差,变异系数由13.32%上升至15.97%;不同转速下的单圆周颗粒总数,即排种器每旋转一周的排种量为130~140颗,平均排种量为133颗,变异系数为3.42%,排量较为稳定.

-

2020年08月28日,在重庆市酉阳县后坪乡荞麦种植田进行了四行荞麦精量播种机播种性能田间试验,如图 13所示. 荞麦种子使用西南大学与重庆市农业学校共同培育的甜荞品种酉荞2号,播种量为9 g/m2. 前茬作物为玉米,犁耕平整后播种,秸秆覆盖量100 g/m2,土地平整,土壤含水率为12%,种子纯净度为98%. 配套动力为宗申巴贝瑞帕维奇ZS554型拖拉机(40.5 kW),拖拉机挡位固定在“中-Ⅱ”挡,实测前进速度为5.5 km/h.

-

本次田间试验主要按照相关标准设计[16],对整机各行排量一致性和总排量稳定性、播种深度合格率、各行排量一致性和总排量稳定性进行检测,并计算其变异系数. 同时对覆土厚度合格率和覆土率进行测试.

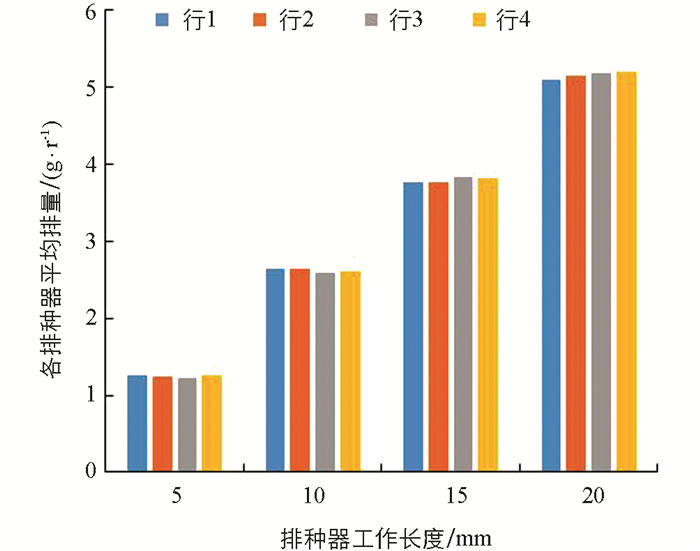

(1) 排种性能测试. 荞麦播种机地面行进50 m(相当于排种器回转32圈),设置排种器槽轮工作长度分别为5 mm、10 mm、15 mm和20 mm,将各行排出的种子分别收集到下方的容器内,称重并记录,重复5次. 收集数据,整理计算各行排种量一致性、总排量稳定性以及种子破损率.

(2) 播深、覆土情况及播种均匀性测试. 根据荞麦播种农艺要求,覆土厚度为2~3 cm,播深为5~10 cm. 为此,设定覆土厚度为2.5 cm,开沟深度为7 cm,排种器设置为最大排量. 沿试播地块对角线随机取5个区域,播种覆土后,分别测量各区域中每行的播种长度Lzf和未覆土长度Lwf,则该区域的覆土率为(Lzf-Lwf)/Lzf,所有区域测得值的平均值为总覆土率;扒开土层,测量种子覆土厚度,在往返各单程内交错选取5个区域,各区域内每行测量5个点,计算覆土深度为2~3 cm范围内的点占测定点数的百分比,

所有区域测得值的平均值为覆土厚度合格率;测量覆土厚度的同时,测量种沟开沟器的开沟深度,所有区域测得值的平均值为播种深度. 在2个区域中,取10个连续的10 cm行段,测量各段内的种子颗数. 去掉覆土,清点荞麦种子颗数,检验播种均匀性.

-

排种性能试验结果如图 14所示. 排种器槽轮工作长度为5 mm、10 mm、15 mm和20 mm时,排种器平均排量为1.25 g/r、2.62 g/r、3.79 g/r和5.15 g/r,每行的排种量一致性变异系数均不大于3.9%,总排量稳定性变异系数为1.03%、0.81%、0.72%和0.77%. 排种器排量随槽轮工作长度增大线性增加,且排量较为稳定. 由于采用种刷结构且荞麦种子质地坚硬,试验过程中未发现种子破损现象,破损率为0.

四行荞麦精量播种机覆土率试验结果如图 15所示,覆土厚度试验结果如图 16所示,播深试验结果如图 17所示. 由图 15可知,各行覆土率为92%~100%,总覆土率为96.4%;由图 16可知,覆土厚度为1.9~3.7 cm,平均覆土厚度为2.3 cm,覆土厚度合格率为84%;由图 17可知,播深为5.8~8.6 cm,平均播深为7.1 cm,播深合格率为100%.

荞麦精少量播种施肥一体机田间播种均匀性试验结果如图 18所示. 每10 cm平均播种量为7.28颗,播种均匀性变异系数为9%. 根据公式(2),计算最大播种量为9.15 g/m2,满足设计要求.

3.1. 排种器性能台架试验

3.1.1. 试验条件

3.1.2. 试验方法

3.1.3. 试验结果与分析

3.2. 四行荞麦精量播种机田间试验

3.2.1. 试验条件

3.2.2. 试验方法

3.2.3. 试验结果

-

(1) 研制的四行荞麦精量播种机采用外槽轮式荞麦精少量排种器,排种均匀且稳定,满足相关标准要求. 采用机架地轮整体仿形与种沟、肥沟开沟器单组仿形相结合,播深均匀,适应性强. 开沟器设计为船形铲式,破土阻力小. 采用整体刮板式覆土器,覆土深度均匀性好.

(2) 排种器性能仿真试验表明,凹槽半径为3 mm,槽轮转速为55.67 r/min,槽数为20时,排种器对荞麦种子的排种性能最优;排种器排量与槽轮转速呈线性关系,在24.25~69.5 r/min的转速范围内,排种速度由1.8 g/s线性增加到5.6 g/s,排量稳定在4.74 g/r左右. 排种器填充性能台架试验表明,各凹槽中荞麦种子平均填充数量为6.6颗,随着转速增加,填充均匀性变差,变异系数由13.32%上升至15.97%;不同转速下的单圆周颗粒总数,即排种器每旋转一周的排种量为130~140颗,平均排种量为133颗,变异系数为3.42%,排量较为稳定.

(3) 四行荞麦精量播种机排种性能田间试验表明,排种器槽轮工作长度为5 mm、10 mm、15 mm和20 mm时,排种器平均排量为1.25 g/r、2.62 g/r、3.79 g/r和5.15 g/r,各行排种量一致性变异系数均小于3.9%,总排量稳定性变异系数为1.03%、0.81%、0.72%和0.77%,均小于1.3%,种子破损率为0. 排种器排量随槽轮工作长度增大线性增加,且排量较为稳定.

(4) 播深、覆土情况及播种均匀性田间试验表明,各行覆土率为92%~100%,总覆土率为96.4%;覆土厚度范围为1.9~3.7 cm,平均覆土厚度为2.3 cm,覆土厚度合格率为84%;播深为5.8~8.6 cm,平均播深为7.1 cm,播深合格率为100%;最大播种量为9.15 g/m2,播种均匀性变异系数为9%. 以上性能指标均满足国家标准要求.

下载:

下载: