-

开放科学(资源服务)标识码(OSID):

-

中国是世界第一水果生产与消费大国[1]. 果树的高产与肥料的有效施用密切相关. 尽管肥料在果树生长过程中起着至关重要的作用,但过度或不足的施肥都会对水果产量和质量产生显著影响[2-3]. 基于肥料与果树所需营养素之间的供求关系,通过精准变量施肥,不仅提高了水果的产量和品质,还能有效减少肥料的使用量[4]. 螺旋输送结构在施肥装置中应用广泛,其特点包括体积小、机械结构简单、排肥量调节灵活性高等[5],比较适合在变量施肥机具上使用. 但大多数螺旋给料机在应用过程中存在一个通病,即出料口颗粒流量脉动较大[6],严重影响了给料精度,限制其在精准变量施肥中的应用.

因此,降低排肥脉动,提高排肥精度对实现化肥减施增效[7]有重要意义. Owen等[8]基于离散元法对具有周期性边界条件的单轴螺旋输送机进行了仿真模拟,预测了螺杆转速、倾斜角度和颗粒填充率对螺旋输送机输送性能和功率消耗的影响;Kretz等[9]通过仿真软件研究了4种不同几何形状螺杆对物料质量、流量的影响,并做台架试验与之相对比,使出料口颗粒流量脉动更稳定;Govender等[10]研究了颗粒形状、螺旋转速、螺杆倾斜角度等对螺旋输送机物料流量及能耗的影响;张秋霜等[11]利用离散单元法对双轴错位螺旋在不同工况参数下进行了仿真,分析了螺旋转速和填充率对其输送性能的影响;杨文武等[12]针对螺旋排肥器在排肥过程中排肥口肥料流量存在脉动的问题,对使排肥脉动最小的排肥口长度和角度组合进行了研究;肖文立等[13]设计了一种四头螺旋双行排肥器,增加螺旋头数可减小排肥脉动的周期,达到降低总体排肥脉动的目的,改善了油菜直播机排肥量均匀性和稳定性不足等问题;叶大鹏等[14]通过EDEM对螺旋排肥器的排肥性能做了仿真分析,根据仿真结果得到排肥性能最优的结构参数组合,设计了一种侧方排肥的施肥装置. 以上工作都是针对一级单螺旋或一级双轴螺旋输送机的输送性能影响因素展开研究,但常见的一级螺旋施肥装置只能依靠肥料重力来填充排肥管,转速过快后肥料靠自身重力无法及时充入排肥管,使得排肥管中肥料填充系数会随转速的增大而减小. 变化的肥料填充系数会导致施肥装置排肥不稳定,加剧排肥脉动,降低排肥性能.

在国内外学者研究的基础上,本文设计了一种两级螺旋施肥装置,并对其结构进行了优化. 通过EDEM软件进行仿真试验,得到使排肥脉动最小的侧面排肥口开口角度和上下螺杆最佳转速比. 针对果园条状施肥特点,本文还建立了排肥控制模型,设计了精准变量自动对靶遥控施肥控制系统. 为提高自动对靶的精准性,系统设有延时程序. 该系统使用激光雷达测距传感器检测果树冠层边缘位置并完成自动对靶,多棵果树的给定排肥量和果树冠层直径通过遥控器远程无线遥控依次输入,实现精准变量按需排肥的要求. 精准变量自动对靶遥控施肥技术与精准变量施肥处方图控制技术相比,可直接远程遥控输入变量施肥信息,不用针对某一块地单独建立施肥处方图,具有操作简单、适用性强、对靶精确、成本低等优点. 最后通过室外大棚果园试验测试了该装置的排肥性能和对靶精度.

全文HTML

-

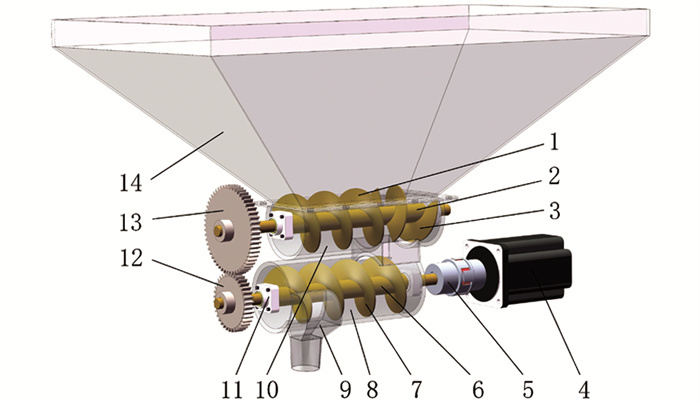

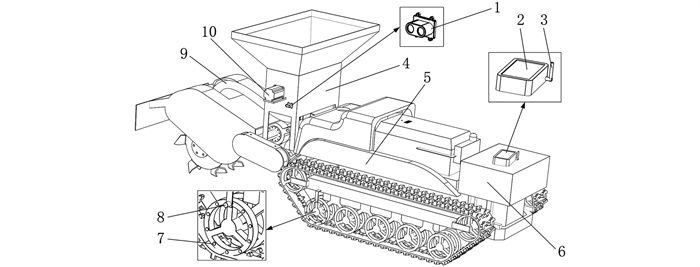

两级螺旋精准变量自动对靶遥控施肥装置由施肥机构和控制系统构成,并搭载到履带式开沟覆土机上,如图 1所示. 施肥机构主要由两级螺旋施肥装置组成;控制系统主要由STM32F103RCT6单片机、驱动器、遥控器、激光雷达测距传感器、磁霍尔测速传感器和86式步进电机组成. 将单片机、驱动器和48 V锂电池封装在控制箱内并安装到履带车前端;将串口触摸屏、扩频无线通信模块和12 V锂电池封装在3D打印成型的塑料盒中构成遥控器.

-

果园施肥作业时,将一排果树的给定排肥量和冠层直径依次输入遥控器,由扩频无线通信模块将数据传给单片机,履带车平行于果树列向前运动,通过激光雷达测距传感器检测果树冠层边缘位置并完成自动对靶,磁霍尔测速传感器检测自动对靶时的瞬时车速,根据延时程序计算电机延迟启动的时间,以上信息经过单片机处理后控制电机带动两级螺旋排肥器对每棵果树依次变量排肥.

两级螺旋施肥装置结构细节如图 2所示,主要由步进电机、两级螺旋排肥器、传动装置和肥料箱组成. 电机通过齿轮传动来驱动上下两级螺杆转动完成施肥装置的传动过程. 齿轮传动具有传动精度高、使用寿命长、传动效率比带传动和链传动高[15]等优点. 当电机驱动排肥螺杆做定轴转动时,由于螺杆使用的不锈钢材料比较光滑,对肥料的摩擦力较小,且肥料受自身重力和管壁对它的摩擦力使其不与螺杆一起转动,在螺旋叶片的推动下肥料沿着排肥轴做轴向运动,肥料就像不转动的螺母在转动的螺栓上运动一样[16]. 肥料箱中的肥料在重力作用下充满送肥管,再由上级左右反向螺旋将其往中间的送肥口推送,经过送肥口到达下级排肥螺旋,在排肥螺旋的推动下,被挤入集肥器排出. 上级送肥螺旋有左右2个旋向,能有效防止肥料起拱架空并搅碎结块肥料. 当上下两级螺杆通过最佳传动比齿轮传动时,即使电机在不同转速的工作状态下,上级左右反向送肥螺旋依然能为下级排肥螺旋提供稳定的肥料流,以此减小因转速变化引起的排肥脉动,提高排肥精度.

-

排肥螺杆的转速直接影响施肥装置的工作效率,增大排肥螺杆转速将导致单位时间内排肥量增加. 然而在实际工作中,转速并非越高越好. 当螺杆转速超过其极限值时,靠近螺旋叶片边缘的肥料颗粒将受到过大的离心力从排肥口向外抛撒,而靠近螺旋轴的肥料则会随轴一起旋转,导致肥料无法正常排出,可能会出现堵转现象,并产生较大的排肥脉动. 为避免这种现象,必须在临界条件下满足螺旋叶片边缘的肥料颗粒所受惯性离心力小于其自身重力,其关系[17]如下:

即:

由于肥料综合系数的影响,可得:

令

$A=\frac{30 K \sqrt{2 g}}{\pi}$ ,则式(3)可转换为:式中:m为肥料质量,kg;ωmax为排肥叶片边缘最大角速度,rad/s;r为排肥螺旋半径,m;g为重力加速度,m/s2;nmax为排肥轴最大转速,r/min;K为肥料综合系数;D为螺旋叶片外径,m;A为肥料综合特性系数. 考虑到实际排肥速率[13],本文D为0.08 m,A取34,由式(4)计算可得nmax=120.2 r/min.

经相关文献[11, 18]研究发现,上级送肥螺杆的转速应小于下级排肥螺杆的转速. 因为肥料颗粒不仅受自身重力作用掉入排肥管内,还会被上级螺杆同时从左右两边往中间送入. 在上下轴转速相同的情况下,送肥量大于排肥量. 如果送肥螺杆转速大于排肥螺杆转速,将导致送肥量远大于排肥量,肥料颗粒会在送肥口处无法及时向排肥口输送而受送肥螺旋挤压,使排肥管内肥料填充率过大,增加电机功率消耗和螺旋叶片的磨损,并且肥料为固体颗粒不可压缩,可能会导致电机堵转. 因此,仿真试验中选择上下螺杆转速比范围为1∶1.1~1∶2.

1.1. 总体结构

1.2. 工作原理

1.3. 两级螺杆的转速研究

-

试验中发现,两级螺旋施肥装置排肥口开口角度和上下两级螺杆不同转速比会影响该施肥装置的排肥性能. 为了确定该装置的最佳结构参数,通过仿真软件改变排肥口开口角度和上下两级螺杆转速比,对施肥装置的排肥均匀性和稳定性进行了试验研究.

-

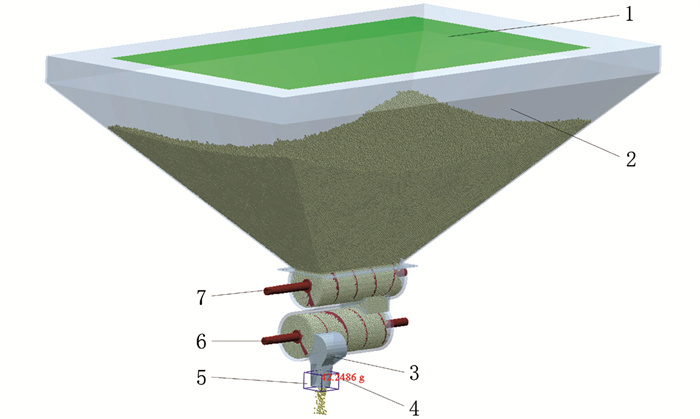

首先建立施肥装置物理模型. 通过三维建模软件SolidWorks按照实物等比建模,并导入离散元仿真软件EDEM的模拟计算环境中,其仿真模型如图 3所示.

其次构建肥料颗粒的离散元模型. 本研究采用四川农技小院农业科技有限公司生产的复合肥、尿素、有机肥为试验材料. 从3种肥料中随机各取50粒作为测量样本,测得其密度分别为1.56、1.38、1.71 g/cm3,含水率分别为1.92%、3.13%、5.01%,还测量了肥料颗粒的三轴尺寸. 由式(5)和式(6)计算3种肥料颗粒的等效直径和球形率.

式中:D1为肥料颗粒等效直径,mm;L为肥料颗粒长度,mm;W为肥料颗粒宽度,mm;H为肥料颗粒高度,mm;Φ为肥料颗粒球形率,%.

复合肥、尿素、有机肥的平均等效直径分别为4.16、2.14、3.84 mm,3种肥料平均球形率分别为93.8%、97.1%、92.4%. 由结果可知,该3种肥料颗粒球形率较高. 因此,在前处理模块中采用单个球体作为肥料颗粒离散元仿真模型,为了使仿真试验中的肥料颗粒具有代表性,取其直径为3种肥料平均等效直径的均值,密度为3种肥料密度的均值. 仿真模型的其他物理参数见表 1.

-

为了更准确地模拟实际工作过程,在仿真软件中准确设置全局变量参数至关重要. 本研究使用的3种肥料颗粒不可压缩且含水率较低,颗粒之间不存在黏性,因此选用基础模型中的Hertz-Mindlin(no slip)模型作为肥料颗粒与肥料颗粒之间、肥料颗粒与螺旋叶片之间、肥料颗粒与施肥装置外壳之间的接触模型. 通过查阅文献[19-22]并结合试验方法,确定了肥料颗粒和施肥装置材料(不锈钢)的物理特性参数,以及模型之间的接触力学参数,如表 1所示.

-

设置好仿真材料物理参数后,将三维模型导入EDEM软件,并对上下两级螺杆添加线性转动. 然后在肥料箱顶部设置1个可产生肥料颗粒模型的颗粒工厂,总共生成20 kg肥料颗粒掉入肥料箱中. 肥料颗粒生成完毕后,上下螺杆按照设置的转速转动. 后处理模块中,在集肥器口生成1个Grid Bin Group网格箱体,用于测量仿真时间内经过排肥口的总排肥量,并实时显示经过网格箱体的累计肥料颗粒质量,如图 3所示.

-

本试验采用的排肥脉动评价指标是排肥均匀性变异系数和肥料填充系数标准差. 由标准规定[23]可知,排肥均匀性变异系数越小,说明排肥脉动越小,排肥越均匀. 在施肥装置结构参数确定的情况下,当两级螺旋施肥装置排肥稳定时,单圈排肥量保持不变,肥料填充系数也保持不变. 因此,在不同转速下肥料填充系数的标准差也应较小. 肥料填充系数标准差越小,说明排肥脉动越小,排肥越稳定. 每组试验中抽取的5个时间段内排肥量的排肥均匀性变异系数[24]可由式(7)~(9)求得:

式中:m表示5个时间段内排肥量平均值,g;mi表示第i个时间段内排肥量,g;n表示抽取统计时间段的数量,n=5;s表示1组仿真试验各统计时间段内的排肥量标准差,g;σ表示1组仿真试验各统计时间段内的排肥均匀性变异系数,%.

肥料填充系数由式(10)~(13)求得:

其中:

由式(10)可得:

式中:q为理论单圈排肥量,g/r;D和d分别表示排肥螺旋叶片的外径和内径,mm;S为螺距,mm;b为螺牙平均厚度,mm;h为螺牙深度,mm;Lp为螺牙平均长度,mm;ρ为肥料真实密度,g/mm3;φ为肥料填充系数.

-

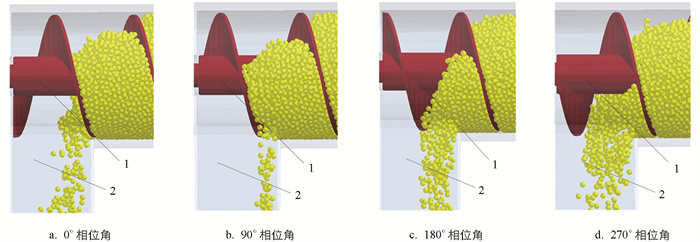

大多数螺旋施肥装置的排肥口都是垂直排肥螺杆向下[11, 13, 20-22],但在仿真试验过程中发现其存在排肥流量脉动较大的问题. 这一现象是由于螺旋叶片与竖直排肥口端面之间形成的有效排肥长度,在螺杆旋转周期内不断变化所引起的,瞬时肥料流量变化如图 4所示. 肥料受重力作用自由掉落,有效排肥长度越大,掉落的肥料就越多,使得排肥量呈周期性发生较大脉动变化,导致排肥的均匀性和稳定性差.

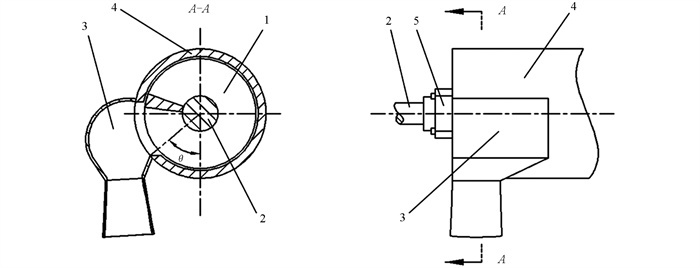

为减小因排肥口垂直向下所造成的整体排肥脉动,将排肥口设计在排肥管侧面,如图 5所示. 侧面排肥的工作原理是:肥料到达排肥口时,排肥螺杆旋转将填充在排肥管上部的肥料从排肥口前端排出,而下部肥料则在螺旋叶片的推动下沿排肥轴继续运动,并从排肥口后端挤出,这使得螺旋叶片转动到任何位置,侧面排肥口都在进行排肥,扩大了排肥口的排肥区间,从而减小排肥脉动,使侧面排肥口排肥更加均匀和稳定.

将排肥口下端与竖直方向的夹角记为开口角度,为了确定使排肥脉动最小的开口角度,对不同开口角度导致的排肥脉动情况进行了研究. 为了让肥料正常排出而不在排肥口发生堵塞,排肥口长度取60 mm(大于1倍螺距[25]),且开口角度应不超过90°[12]. 故开口角度取0°~90°,以10°为梯度进行仿真试验.

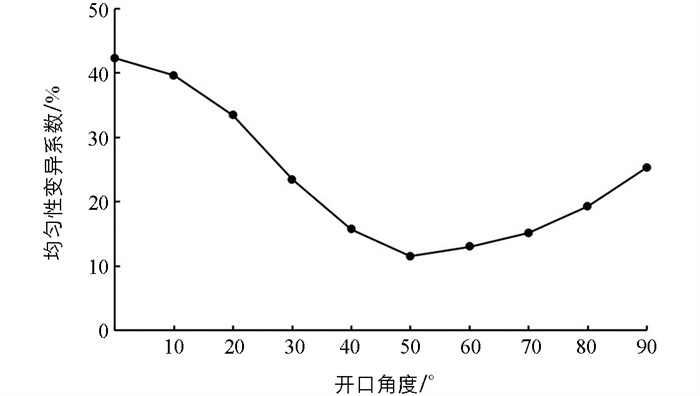

为避免上螺杆转动对试验结果产生影响,试验中不对上螺杆添加运动副,并使其处于静止状态,让肥料受自身重力自然填充下排肥管. 同时为避免下螺杆转速过快导致肥料填充率变化对试验结果的影响,对下螺杆添加转速为10 r/min. 每组试验中,记录5个连续时间段内的排肥量,每个时间段长为2 s. 通过式(9)计算得到排肥均匀性变异系数与开口角度的关系,如图 6所示. 由结果可知,当开口角度为50°时,排肥均匀性变异系数最小,即排肥脉动最小. 因此确定侧面排肥口开口角度为50°.

-

根据转速比范围选取5组转速比,分别为1∶1.1、1∶1.3、1∶1.5、1∶1.7、1∶1.9,每组转速比中下螺杆转速分别设为20、50、80、110 r/min,并根据每组转速比一一对应设置上螺杆转速. 由于试验转速不是固定的,为保证每组试验中所记录数据的统一性,每组试验取下螺杆转动1圈的时长为记录区间(即1个螺旋转动周期),将其平均分为5个时间段,读取每个时间段内的排肥量作为记录数据. 当仿真排肥状态运行稳定后,开始记录每段时间内的排肥量.

-

根据试验设计,进行了20组试验. 上下螺杆最佳转速比的仿真试验结果如表 2所示.

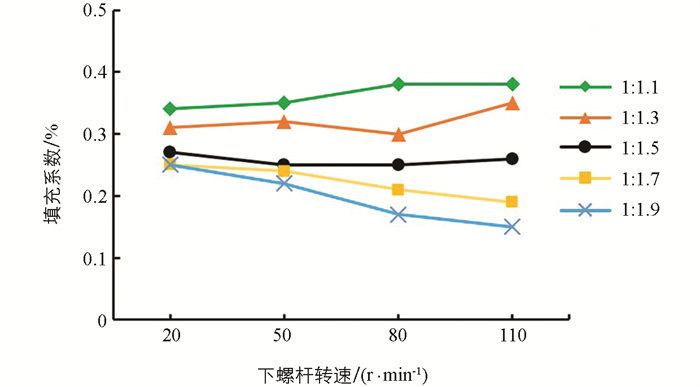

上下螺杆的5个转速比在不同转速情况下单圈内的排肥均匀性变异系数均值分别为8.49%、8.98%、7.35%、9.39%、11.16%. 由试验结果可知,当转速比为1∶1.5时,排肥均匀性变异系数的均值最小,排肥最均匀. 判断排肥脉动的大小不仅要看均匀性,还要看稳定性. 因此在以上20组试验中,每组试验抽取3个单圈排肥量,由式(13)计算出肥料填充系数,取其平均值,得到不同转速比下肥料填充系数和下螺杆转速的关系,如图 7所示. 试验结果表明,肥料颗粒在不同转速下各个转速比的肥料填充系数标准差依次为0.018、0.019、0.009、0.016、0.040,在转速比为1∶1.5的时候肥料填充系数标准差最小,排肥最稳定.

通过上下两级螺杆最佳转速比仿真试验,对排肥均匀性变异系数和肥料填充系数标准差进行了分析,当上下螺杆转速比为1∶1.5时,两级螺旋施肥装置排肥均匀性和稳定性最佳,排肥脉动最小,排肥性能最好.

2.1. 仿真模型建立

2.2. 仿真模型参数设置

2.3. 仿真试验方法

2.4. 排肥脉动评价指标

2.5. 排肥口的优化仿真

2.6. 上下两级螺杆的最佳转速比仿真

2.6.1. 仿真试验设计

2.6.2. 仿真试验结果与分析

-

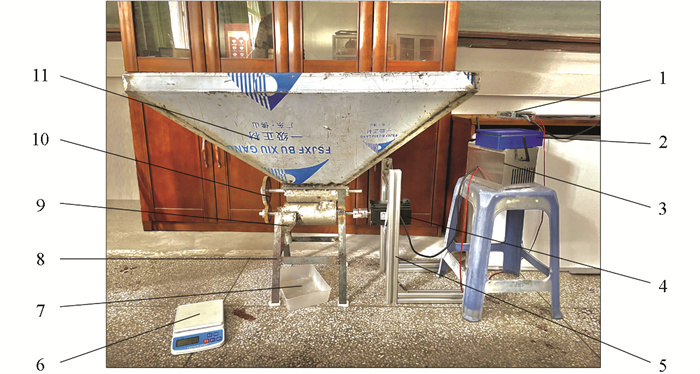

为了建立排肥控制模型,在不同转速下对复合肥、尿素、有机肥3种颗粒肥料的单圈排肥量进行标定. 根据变量施肥播种机控制系统现行国家标准规定的排肥量范围[26],本文设计的两级螺旋施肥装置关键部件相关参数如下:螺旋叶片外径为80 mm,内径(轴径)为25 mm,螺距为50 mm,螺旋叶片厚度为2 mm;排肥螺旋长度为206 mm,左右送肥螺旋长度分别为66 mm、155 mm;排肥管和送肥管长度分别为212 mm、218 mm,内部直径为84 mm,厚度为5 mm;肥料箱容积为114.6 dm3. 根据仿真试验所得结果,排肥管侧面排肥口开口角度为50°,并加工出传动比为1.5∶1的2个凸台齿轮,其参数如下:上下级齿轮齿数分别为54、36,模数为2,中心距为90 mm,齿厚为13 mm. 考虑到肥料有腐蚀性,施肥装置全部采用不锈钢制作,制作完成后将其组装好,在室内进行标定试验,如图 8所示.

在标定过程中发现,电机转速超过129 r/min时肥料的实际单圈排肥量会产生异常值(明显偏离理论单圈排肥量的值),且电机偶尔会发生堵转. 因为转速过快会使靠近排肥轴的肥料颗粒随轴一起旋转而无法及时排出,产生异常值,并在螺旋叶片的推动下堆积在排肥管左侧,当达到一定量的时候会引起电机堵转. 这说明排肥轴最大转速nmax的值(120.2 r/min)计算较为准确. 因此,根据nmax的值取电机转速不超过120 r/min,采用表 3中的各个转速对3种肥料进行单圈排肥量的标定试验. 通过遥控器输入电机转速和转动圈数控制电机转动,用精度为0.1 g的电子秤称取集料器下方收集盒内的单次实际排肥量,每组速度重复测3次,并取平均值作为该速度下肥料的实际单圈排肥量,根据式(10)计算得出理论单圈排肥量[27]. 然后将不同转速下的理论单圈排肥量与实际单圈排肥量进行对比,得到相对误差. 同样由式(9)计算出每种肥料在不同转速下记录的15次单圈排肥量的排肥稳定性变异系数,该系数值越小表示排肥稳定性越好. 为提高试验结果的可靠性,15组试验所取转速都不同. 室内台架试验结果如表 3所示.

由表 3数据可得,复合肥的理论单圈排肥量与实际单圈排肥量最大相对误差为3.37%,尿素最大相对误差为2.61%,有机肥最大相对误差为3.25%;3种肥料的单圈排肥稳定性变异系数均在3%以内,有机肥的排肥稳定性变异系数最大,系数为2.83%. 理论单圈排肥量和实际单圈排肥量的结果存在一定偏差,但总体误差较小. 试验结果表明,在室内静态工况下,经过结构优化后的两级螺旋施肥装置排肥准确且单圈排肥量稳定. 因此,取3种肥料在各个转速下测得的5次实际单圈排肥量均值作为各自的实际单圈排肥量. 当电机转速在120 r/min内时,通过计算得出复合肥、尿素、有机肥的实际单圈排肥量分别为129.0 g/r、122.5 g/r、136.2 g/r.

-

该施肥装置的排肥量除了与台架试验测得的单圈排肥量有关,还与排肥轴转速和转动时间有关;转动时间又由果树冠层直径和履带车车速决定. 当排肥量一定时,果树冠层直径短且车速快,则排肥轴转动时间短且转速快,反之则转动时间长且转速慢. 因此,排肥轴转速和转动时间会随给定排肥量、果树冠层直径和履带车车速的变化而变化. 为实现每棵树按需排肥的控制要求,需建立以上几个变量之间的数学模型,如式(14)所示. 试验中肥料种类不同,实际单圈排肥量也不同,当选择某种肥料进行试验时,在控制程序中单片机会调动相应的实际单圈排肥量应用于该数学模型之中,从而实现不同种类肥料的按需排肥.

式中:M为每棵树的给定排肥量,g;Qi为不同肥料实际单圈排肥量,g/r;n为排肥轴转速,r/min;L为果树冠层直径,m;v为履带车车速,m/s.

-

遥控器主要由大彩光电科技有限公司生产的串口触摸屏和安可信科技有限公司生产的LoRa扩频无线通信模块组成,其工作电压分别为12 V与3.3 V,最大功率消耗分为2.4 W与0.1 W,最大遥控距离为1 000 m. 用串口屏开发调试软件Visaul TFT制作触摸屏主界面,其中添加“复合肥、尿素、有机肥”3个按钮,如图 9所示. 再制作3个子界面与之对应,子界面设有给定排肥量和冠层直径输入框. 遥控器和STM32单片机都外接了LoRa扩频无线通信模块,它们之间通过“点对点”无线传输数据,遥控器发送指令到单片机后,单片机对每个数据进行解析,并执行对应动作. 例如,选择尿素肥进行排肥试验时,输入的冠层直径为150 cm,则遥控器设定数据通过扩频无线通信模块传输给单片机的解析数据格式如表 4所示.

其中,第0、1、2位为帧头;第3、4位为画面号,即尿素子画面为画面1,复合肥、有机肥分别为2与3;第5、6位为控件号;第7位为11,表数据起始;第8位为输入数的第一位(即1)所对应ASCII码,第9位为输入数的第二位(即5)所对应ASCII码,第10位为输入数的第三位(即0)所对应ASCII码;第11位为00,表数据结束,第12至15位为帧尾.

-

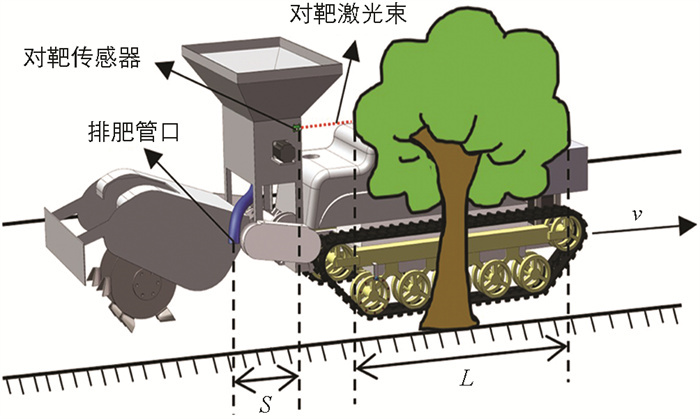

对靶元件使用深锐智能科技有限公司生产的LPA20激光雷达测距传感器,其工作电压为5 V,最大功耗为0.16 W,测量量程为20 m,抗环境光能力为100 klux(可在室外强光环境工作),激光束发散角为0.17°(可近似视为一条直线). 为了便于收集肥料颗粒进行测量,将排肥管引至履带车侧面进行落肥,自动对靶示意图如图 10所示,图中S为对靶传感器安装位置到排肥管口的距离,L为果树冠层直径,v为履带车车速. 自动对靶功能相当于该施肥装置电机的启动按钮,电机启动时间与传感器安装位置到排肥管口的距离和履带车车速有关.

精准变量施肥不仅体现在排肥量的精准上,还体现在对靶的精准上,其主要包括果树位置的精准检测和肥料位置的精准掉落. 为防止传感器检测到目标果树后方的其他行果树或障碍物触发误施肥,根据小型柑橘树种植行距范围4~6 m,将传感器的有效对靶检测距离设为0.2~4 m. 单片机识别的对靶信号是检测距离由远变近发生突变的值,且该距离突变值必须在有效对靶检测距离范围内. 为进一步提高自动对靶精准度,系统设有延时程序. 因为对靶成功后系统响应和肥料掉落需要时间,要在不同车速下使肥料都能落在冠层直径内. 传感器安装位置到排肥管口之间应有一段距离,为施肥装置在向前移动过程中使肥料掉落在冠径内提供反应时间,该距离应满足如下关系:

式中:t1为系统响应时间,s;t2为肥料从排肥口排出到地面的时间,s;t3为系统延时程序延迟的时间,s.

经过测量,履带式开沟覆土机在开沟状态下,最慢挡行进速度为0.11 m/s,最快挡为0.33 m/s;从对靶传感器检测到果树冠层边缘到电机转动的系统响应时间t1为0.03 s;肥料颗粒从施肥装置排肥口到地面的时间t2为1.22 s. 为了在车速范围内使肥料都落在果树冠层直径之内,取工作时最快车速v=0.33 m/s,t1=0.03 s,t2=1.12 s,t3=0 s,由式(15)可得最小安装距离为0.34 m. 将传感器安装在施肥装置侧面,调整好高度,取其到排肥口的距离S=0.40 m. 将已知信息代入式(15)可求得系统延时程序延迟时间与车速之间的关系为:

-

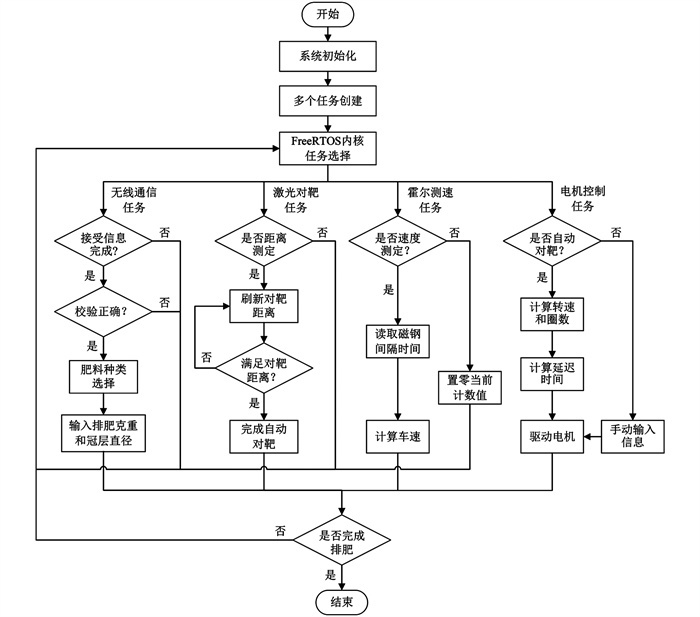

该控制系统的微控制器采用STM32F103RCT6单片机,根据排肥控制模型在Keil开发环境下采用C语言编写控制程序,用于协调各个硬件完成遥控、对靶、测速和电机控制等作业内容. 系统中通过降压模块将48 V电源电压转换为各硬件所需的3.3 V或5 V电压. 单片机中使用FreeRTOS系统管理以下4个实时任务. ①无线通信任务处理了从遥控器传来的设定数据,遥控器用以输入排肥量和冠层直径参数,实现远程遥控按需排肥. ②激光对靶任务处理了从激光雷达测距传感器传来的距离数据,用以刷新对靶距离,当对靶距离满足程序设定距离后完成自动对靶. ③霍尔测速任务处理了磁霍尔测速传感器检测到磁钢的时间间隔数据,并通过程序计算得到对靶时的瞬时车速. ④电机控制任务是:在自动对靶模式下单片机结合已有信息计算电机转速、圈数和延迟时间,延时后驱动电机完成排肥;在手动输入模式下,可通过遥控器输入转速和圈数直接控制电机转动,例如在室内标定试验和室外大棚果园均匀性试验中的应用. 控制系统软件设计流程如图 11所示.

3.1. 室内台架试验

3.2. 排肥控制模型

3.2.1. 排肥量与各变量间的数学模型

3.2.2. 遥控控制原理

3.2.3. 自动对靶控制原理

3.3. 精准变量自动对靶遥控施肥控制系统设计

-

为了测试该装置的排肥精度、稳定性与自动对靶的准确性,以及连续排肥的均匀性,将精准变量自动对靶遥控施肥装置搭载到履带式开沟覆土机上并进行了室外大棚果园试验.

-

试验场地位于西南大学校内的大棚柑橘园,如图 12所示. 测得一排柑橘树与对靶传感器同一高度的冠层直径分别为1.66、2.10、2.25、1.95、2.02 m,每棵柑橘树的给定排肥量设置见表 5. 通过遥控器依次输入5棵柑橘树的冠层直径和给定排肥量. 为验证该装置在不同车速下的对靶精度和排肥性能,每次完成一排果树施肥就换一个挡位,车速范围为0.11~0.33 m/s. 在肥料收集方盒中垫上海绵片,防止肥料颗粒掉落到方盒内产生弹性碰撞而跳出收集方盒,从而影响测量数据的准确性. 为了更真实地测试该装置在实际应用中的排肥精度和稳定性,变量施肥机在开沟盘工作状态下进行排肥,用开沟覆土机自带的多功能遥控器控制开沟盘的升降和履带车的行进方向,使履带车平行于柑橘树向前移动.

试验过程中,每种肥料对单排果树进行3次试验,通过称取收集方盒内的肥料质量,取3次试验平均值,得到每棵树实际排肥量. 根据式(7)~(9)计算出每棵柑橘树进行3次试验的排肥稳定性变异系数. 记录对靶过程中肥料掉落的起点和终点分别与柑橘树冠层边缘的距离,取3次记录平均值为单棵柑橘树的对靶起点误差和终点误差,在冠层直径范围内的距离记为正,反之为负. 大棚柑橘园精准变量自动对靶遥控施肥试验结果数据如表 5所示.

在不同车速和不同给定肥料量的情况下,每棵柑橘树的复合肥实际排肥量与给定排肥量最大相对误差为4.35%,尿素实际排肥量最大相对误差为3.29%,有机肥实际排肥量最大相对误差为3.12%;自动对靶起点误差最大为0.17 m,终点误差最大为0.08 m,且肥料均掉落在柑橘树冠层直径内. 单棵柑橘树排肥稳定性变异系数最大为7.22%,小于《播种机质量评价技术规范》(NY/T 1143—2006)[28]规定的排肥稳定性变异系数7.8%. 由表 5数据可知,该装置遥控排肥精度、自动对靶精度以及排肥稳定性满足果园精准变量自动对靶遥控施肥的要求.

-

为了进一步研究该装置的排肥性能,采用网格法[24]对其排肥均匀性进行研究. 在大棚内空地将10个收集方盒排成一条直线,方盒之间用胶带紧密连接无缝隙,如图 13所示. 测量过程中,将履带车前进挡设为2挡来固定履带车车速(0.21 m/s),通过遥控器手动输入电机转速和转动圈数. 第一个收集方盒用来收集施肥装置排肥稳定前排出的肥料颗粒,当排肥稳定后,操控履带车做直线运动,驶过中间8个收集方盒停在最后一个收集方盒前,最后一个方盒用于收集电机停止转动前掉落的肥料.

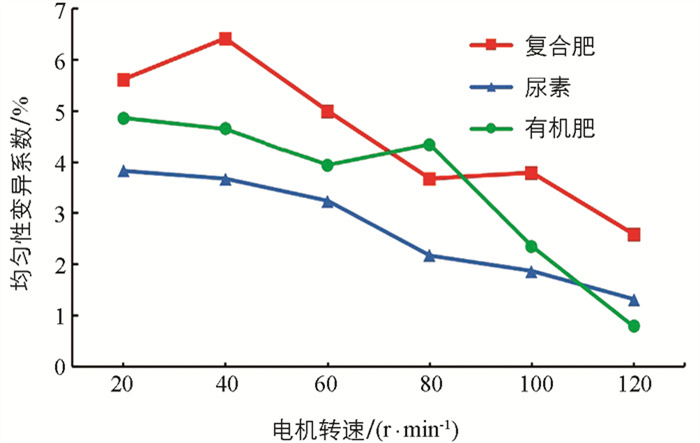

在电机转速为20、40、60、80、100、120 r/min的情况下进行排肥均匀性试验. 每次完成排肥后,用电子秤分别称取中间8个方盒内的肥料质量,通过式(9)计算各统计方盒之间肥料质量的排肥均匀性变异系数,得到各个肥料排肥均匀性变异系数与电机转速的关系,如图 14所示. 试验结果表明,复合肥最大排肥均匀性变异系数为6.41%,尿素最大排肥均匀性变异系数为3.83%,有机肥最大排肥均匀性变异系数为4.86%,其平均值依次为4.51%、2.69%、3.49%. 3种肥料的排肥均匀性变异系数总体呈随电机转速增加而减小的趋势.

总体而言,两级螺旋施肥装置经过结构优化后,遥控排肥精度高,自动对靶施肥位置准确,排肥稳定且均匀性好,适用于果园精准变量自动对靶遥控施肥. 但该装置只在大棚果园进行了试验,试验环境较好且试验目标果树较少,后续将在丘陵山区大面积果园进行试验,继续验证该装置的对靶精度和排肥性能. 本试验对象仅为3种相对干燥的颗粒肥料,不同形状和不同含水率肥料对该装置排肥性能的影响还需进一步研究.

4.1. 大棚柑橘园精准变量自动对靶遥控施肥试验

4.2. 连续排肥均匀性试验

-

1) 利用EDEM仿真软件进行了仿真试验,研究了两级螺旋施肥装置侧面排肥口开口角度及其上下螺杆转速比对排肥脉动的影响,通过仿真数据分析得到最佳开口角度为50°,上下螺杆最佳转速比为1∶1.5.

2) 室内台架试验结果表明,电机转速不超过120 r/min时,单圈排肥量最大相对误差为3.37%,3种肥料单圈排肥稳定性变异系数均小于3%,并确定了每种肥料的实际单圈排肥量. 根据台架标定试验结果,还建立了排肥控制模型,根据该模型设计了精准变量自动对靶遥控施肥控制系统.

3) 室外大棚果园试验结果表明,单棵柑橘树排肥量最大相对误差为4.35%,自动对靶最大起点误差和终点误差分别为0.17 m、0.08 m,排肥稳定性变异系数均小于标准规定的7.8%,且在电机转速为20、40、60、80、100、120 r/min时,3种肥料的排肥均匀性变异系数均在6.41%以内,满足果园精准变量对靶施肥的农艺要求.

下载:

下载: