-

目前,相较于已经基本实现茶园机械化管理的日本,我国对于茶园管理机的研究仍然处于起步阶段. 2010年农业部南京农机化所研制出了一款仅适用于平原地区的高地隙多功能茶园管理机,但由于地形、经济等原因限制,我国丘陵山区的茶园机械化几乎处于空白,鲜有专门从事丘陵山区茶园管理机械的研究[1-2].随着劳动力成本的升高,研制适用于丘陵山区的茶园管理机械已成为迫切需求.

变速箱作为茶园管理机传动系统的重要组成部分,必须对其齿轮工作的可靠性和寿命进行分析. Weibull函数是一种描述机械系统及其零部件寿命分布规律的函数,大量的工程实践证明三参数Weibull函数能够提供精确的分析结果[3]. Solidworks simulation功能强大,组件繁多,能够对机械零部件提供可靠的静力分析、疲劳分析等仿真分析[4]. Abdelouahab等[5]运用三参数Weibull分布函数描述了直齿圆柱齿轮受固体颗粒磨损失效情况,并通过实验验证了方法的可行性.伍建军等[6]提出一种改进的三参数Weibull分布寿命预测新方法,对矿冶零部件进行实验分析,验证了Weibull函数对零件寿命预测的可行性. Ma[7]利用weibull分布函数描述了托盘车轴的寿命分布,为托盘车的维护提供依据.顿国强等[8]运用Solidworks simulation对斜抛式大豆免耕精播机的关键部件进行有限元分析,为其疲劳寿命提供参考依据.赵乃澳等[9]利用Solidworks对割胶机进行总体设计,并用Solidworks simulation对整机关键零部件进行有限元分析,为割胶机的设计和改进提供了方法和依据.

本文通过CAXA CAD和Solidworks软件建立变速箱齿轮副三维有限元模型,并运用Simulation对其进行静力学分析.通过极大似然估计法确定Weibull函数的形状参数、位置参数和尺度参数,建立齿轮的三参数Weibull分布函数和概率密度函数.通过分布函数描述齿轮的失效概率,利用Gamma函数求得概率密度函数的数学期望,得到齿轮工作的平均寿命.基于Simulation疲劳分析模块中所定义的材料S-N曲线以及静力学分析结果,对齿轮进行疲劳寿命分析.

全文HTML

-

茶园管理机采用橡胶履带式行走底盘,其变速箱可分别独立控制行驶档位和工作档位.行走部分有2个前进挡,1个倒挡和空档,行驶速度0.9~1.62 km/h,最大爬坡角度为25°.工作部分有2个档位,通过更换机具可对茶园进行耕整、开沟施肥作业.茶园管理机最大耕作幅宽55 cm,耕深8~12 cm,开沟深度15~20 cm,最大生产率891 m2/h.

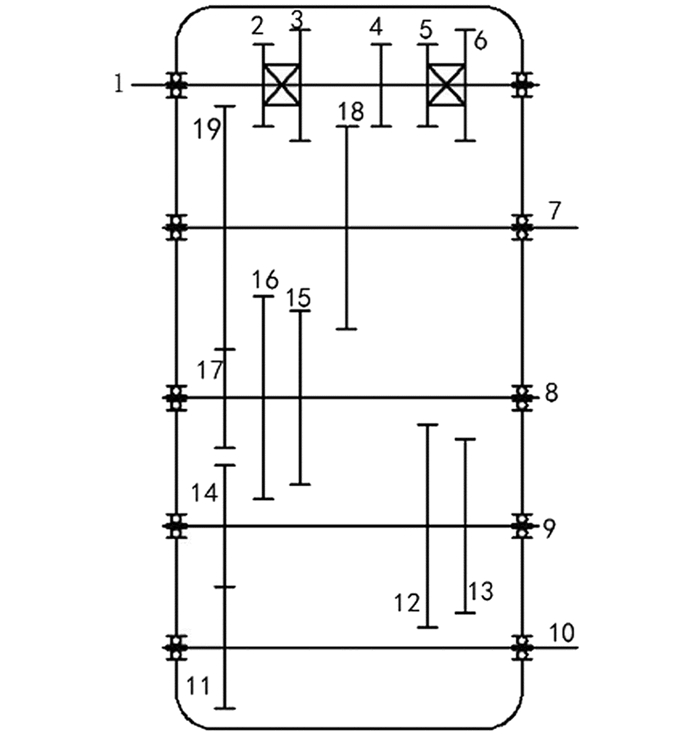

发动机最大输出功率为4 kw,变速箱传动比范围为1.5~6.58,其齿轮传动机构如图 1.

对变速箱中各齿轮进行强度校核,得出齿轮2的强度最低,其所受弯曲应力、接触应力分别为519.30 MPa,1 460.19 MPa.故对齿轮2进行强度分析,表 1为校核齿轮副的主要参数.

-

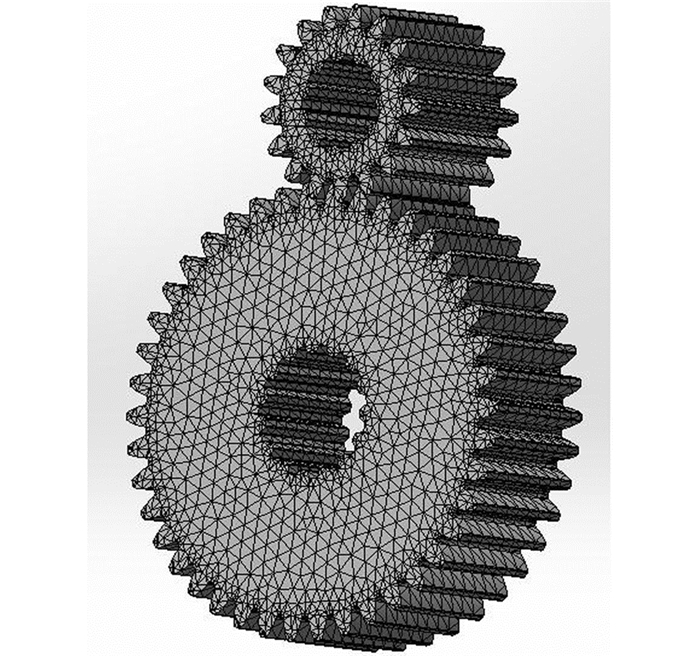

将建立的三维齿轮实体模型导入Simulation中.根据表 1设定材料属性,进行网格划分,选择划分的单元类型为二阶(高品质)四面体,单元大小:3.043 2 mm,共生成91 620个单元,139 256个节点,网络生成后的模型如图 2.

-

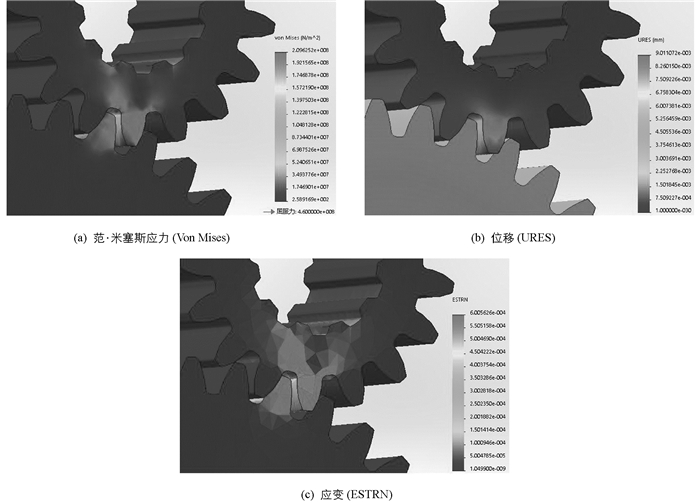

两齿轮啮合传动的瞬间,从动齿轮可认为是固定的,因此对从动齿轮(大齿轮)施加固定几何体约束,主动齿轮施加固定铰链约束.考虑齿轮因疲劳失效而承受的极限情况,确定齿面的加载方式为扭矩T=165 N·m,转速n=416.7 r/min.齿轮接触力学分析通常采用线接触模型,但实际上齿轮承受载荷以后,齿面由线接触变为面接触,为了能更好地反映齿轮的啮合状态,本文采用面-面有限元接触模型,静力学分析结果如图 3.

由图 3a接触应力云图可以看出,最大范·米塞斯应力发生在齿轮2的齿根部,约为209.63 MPa,小于材料的屈服极限460 MPa,故齿轮根部不会发生断裂.

由图 3b位移云图中齿轮位移分布状况可以看出.距离齿轮中心越远,其位移越大,最大位移约为0.901×10-2 mm.在距离齿轮中心相同的位置,受压侧与受拉侧位移基本相同.齿轮的变形直接影响啮合传动效果,因此对其进行变形分析尤为重要[10].此变形量可以为齿轮修形提供依据,进一步优化齿轮性能.

由图 3c应变云图可以看出,最大应变发生在主动齿轮根部,其应变值约为6.005×10-4.此应变分析结果为下文Simulation疲劳分析提供了依据.

2.1. 齿轮副受力的有限元模型

2.2. 静力学分析

-

本文为建立齿轮2的三参数Weibull函数,采用极大似然估计法确定函数中的3个参数,并且引用一种新的数值方法,它将降阶法和二分法结合起来.不需要赋予初值,迭代简单快速,样本数量小,运算量不大,便于工程应用[11].

用N表示齿轮随机失效的寿命取值,则关于N的概率密度函数和分布函数分别为[12]

式中,

$ b, {N_0}, {N_a}$ 分别为齿轮的形状参数、位置参数和尺度参数.式(3)是关于尺度参数Na的一元非线性函数,用二分法求出区间

${N_a} \in (0, {\rm{min}}({N_i})) $ 的零点,即可得尺度参数Na的值.式(4)为位置参数N0的解析式.

将式(3)、式(4)中的Na,N0看作b的函数

$ {N_a} = {N_a}\left( b \right), {\rm{ }}{N_0} = {N_0}(b)$ ,此时,形状参数b的一元非线性函数形式为再次通过二分法即可求出式(5)的零点,即形状参数b,从而确定3个参数的极大似然估计值.

取齿轮2在7个相同应力水平下的疲劳寿命分别为

1) 设定形状参数b的取值区间(b1,b2).当1<b<4,暗示损耗失效,此时可怀疑存在下列机械失效:大多数轴承、疲劳、腐蚀侵蚀失效[13].故本文将齿轮2形状参数的取值区间设为(1,4).

2) 通过二分法计算函数(3)的零点,分别得到形状参数b1,b2对应的尺度参数

${N_{a1}}, {N_{a2}} $ ,将b1,b2带入式(4)位置参数N0关于形状参数b的解析式,求得对应的位置参数N01,N02.将形状参数b和位置参数N0带入式(5),求得y1,y2.3) 选取

${b_3} = \frac{{{b_1} + {b_2}}}{2} $ ,同样计算其对应的尺度参数Na和位置参数N0,以及式(5)的函数值,并记为y3,若y3已经达到理想目标则终止计算.4) 若y1·y3<0,则b1

$ \Leftarrow $ b2,b2$ \Leftarrow $ b3;若y1·y3>0,则b1$ \Leftarrow $ b3,b2$ \Leftarrow $ b2,并转到步骤2.根据以上步骤所述经过7次循环得到了最终的参数估计结果如表 2.

由表 2数据可得,参数估计的最优解出现在第6次循环,从而确定三参数weibull分布函数中的3个参数值分别为形状参数b=1.368,尺度参数Na=1.396×107,位置参数N0=0.754×107.

应力循环公式

式中,n为齿轮的转速r/min;J为齿轮每转1圈时,同一齿面啮合的次数;Ln为齿轮的工作寿命h.

由式(2)以及参数估计结果,确定齿轮2的三参数Weibull分布函数为

由分布函数得到400~1 000 h间齿轮2失效概率的计算结果如表 3.

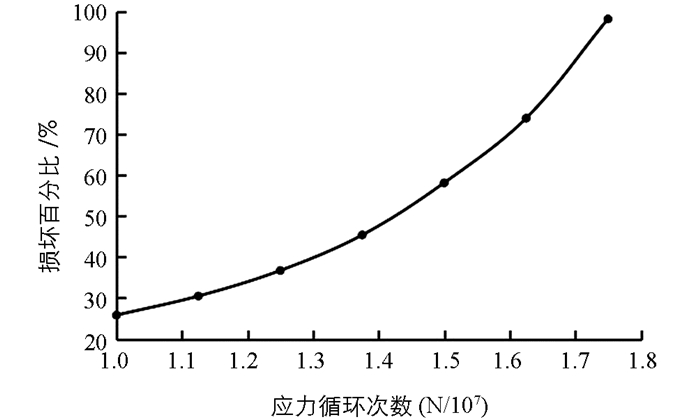

利用图表分析的结果可描绘出失效概率分布函数曲线如图 4.

从失效概率曲线的变化趋势可以得出,工作400~1 000 h,齿轮2的失效概率从23.60%增长到98.04%,说明对于一批齿轮2产品,使用1 000 h后几乎全部失效.

由式(1)以及参数估计结果,确定齿轮2三参数Weibull失效概率密度函数为

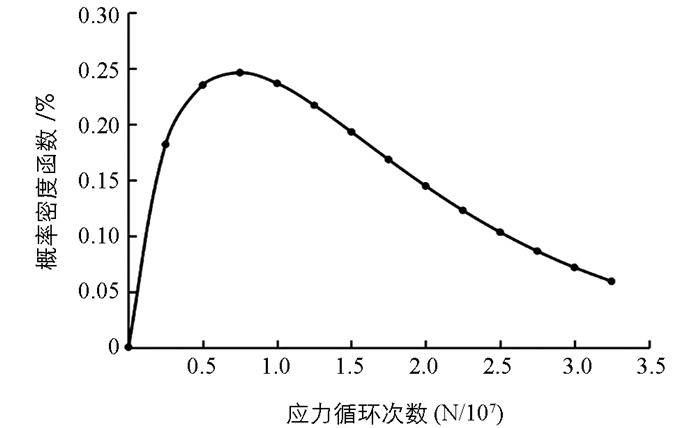

通过描点法得到齿轮2的失效概率密度函数曲线如图 5.

从失效概率密度曲线可以看出,齿轮2的失效情况呈正态分布,概率密度函数的数学期望即为齿轮2的平均失效时间.

三参数Weibull概率密度函数的数学期望

其中

Γ为Gamma函数[14].故得数学期望

求得E=1.61×107,约为642 h.即齿轮2的平均寿命约为642 h.

-

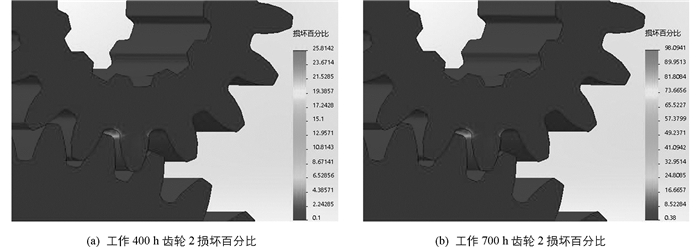

Simulation是根据材料的疲劳寿命(S-N)曲线以及静力学分析结果对零件进行疲劳寿命分析.根据变速箱的实际运行状况设置仿真参数,负载类型为LR=0;相关的事件为已经分析过的静态分析;定义计算交替应力手段为对等应力(Von Mises);平均应力纠正采用Gerber方法[15],仿真结果如图 6.

由图 6a和图 6b可以看出,齿轮2工作400 h时的损坏百分比为25.81%,700 h的损坏百分比为98.09%.齿轮2工作400~700 h损坏百分比如表 4.

从齿轮2的损坏百分比变化趋势可以得出,经过约1.75×107次应力循环,齿轮2完全损坏,即其工作寿命约为700 h,且工作650 h后齿轮2的损坏速率急剧上升.同时验证了齿轮的使用寿命主要集中在疲劳裂纹萌生期,符合金属材料的裂纹萌生与扩展机理[16].

3.1. 三参数Weibull函数的建立

3.2. Simulation疲劳仿真分析

-

1) 运用CAXA CAD和Solidworks建立变速箱齿轮副有限元模型并进行静力学分析,得到范·米塞斯应力、位移及应变分布云图.最大范·米塞斯应力约为209.63 MP,小于材料的屈服极限,因此齿轮根部不会发生断裂.齿轮最大位移为0.901×10-2 mm,为齿轮的修行优化提供依据.

2) 从失效概率和疲劳失效两个角度对齿轮寿命进行预测.利用极大似然估计法建立齿轮的三参数Weibull分布函数和概率密度函数,得到齿轮工作400~1 000 h时,失效概率从23.60%增加到98.04%,齿轮平均寿命约为642 h.运用Simulation对齿轮进行疲劳分析,得到齿轮工作400~700 h,损坏百分比从25.81%增加到98.09%,且工作650 h后损坏速率急剧上升,700 h左右完全失效.两种方法得到了相近的结果,该研究可对茶园管理机变速箱的维护提供参考.

下载:

下载: