-

开放科学(资源服务)标识码(OSID):

-

天然橡胶作为四大工业原料之一,橡胶产品大量运用在人们的生产生活之中[1]. 割胶方法和工具采用得好坏会直接影响到天然橡胶的产量,同时还会对橡胶树的生命周期产生很大影响[2]. 目前我国大部分橡胶园还是胶工采用手持刀具进行割胶[3],传统手工割胶获取橡胶胶乳的方式严重影响橡胶产业的发展,机械化割胶技术和设备的研发已成必然趋势[4-6]. 因此,亟需研发一种割胶机械减少割胶工人的劳动强度,改善割胶条件,保障天然橡胶产业的简单再生产.

按照割胶机械的构造与工作原理不同,可分为传统割胶刀、电动割胶机、自动割胶机等. 目前最常用的割胶机械是传统割胶刀,但其割胶效率低下,且要求割胶工人有精准割胶技术. 印度的橡胶产业[7-8]目前比较广泛地在使用一种电动割胶机,包含震荡动力工具、机械导向装置、切削刀片等,经过简单培训就能操作该机器. 曹建华等[9-10]研制出4GXJ-1型电动割胶刀,在其前部设有两个对称设计的刀片和限位导向器,实现割胶深度和耗皮厚度的精准控制,但该割胶机械工作时仍需胶工手持. 马来西亚橡胶局的N·艾哈迈德等[11]设计了一种自动割胶机,刀头在高速马达带动下做旋转运动,从而能较好控制切割倾角,但其没有设计好整体的圆周螺旋运动,且切割深度不可调节,不容易出胶或者损伤树干.

针对目前天然橡胶的割胶机械依旧存在机械效率低下等问题,本研究设计了一种固定复合运动轨道式割胶机,整机结构紧凑,工作效率高,可以降低割胶作业强度,提高各项割胶技术标准的精准度,有效地促进了天然橡胶产业的发展.

HTML

-

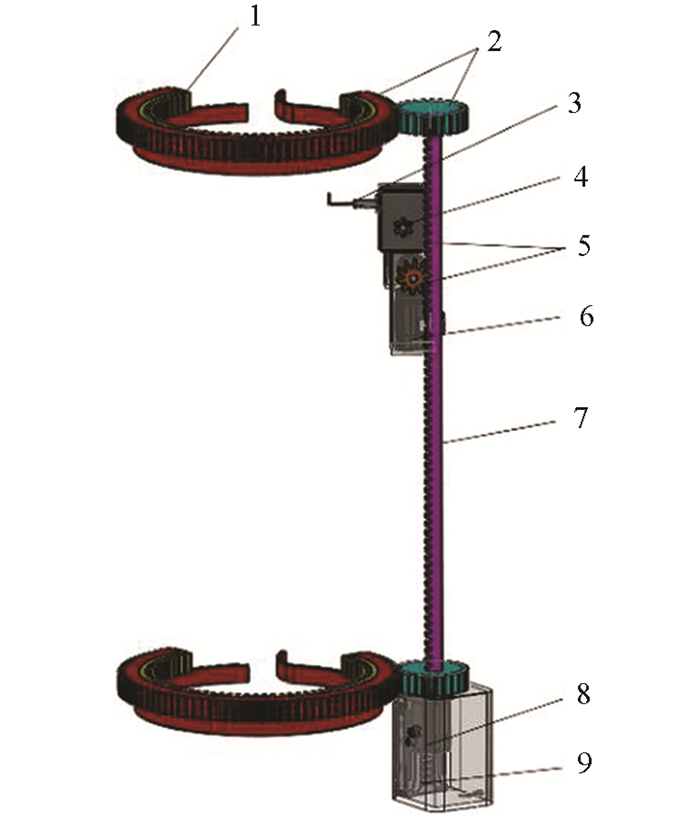

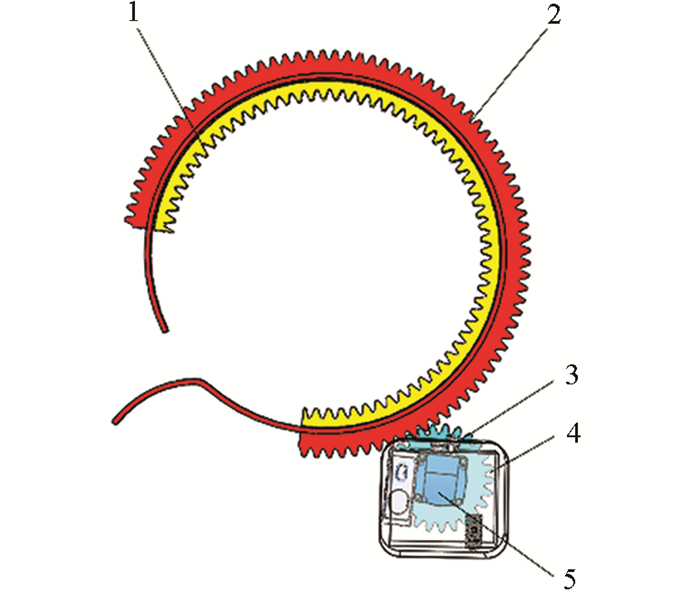

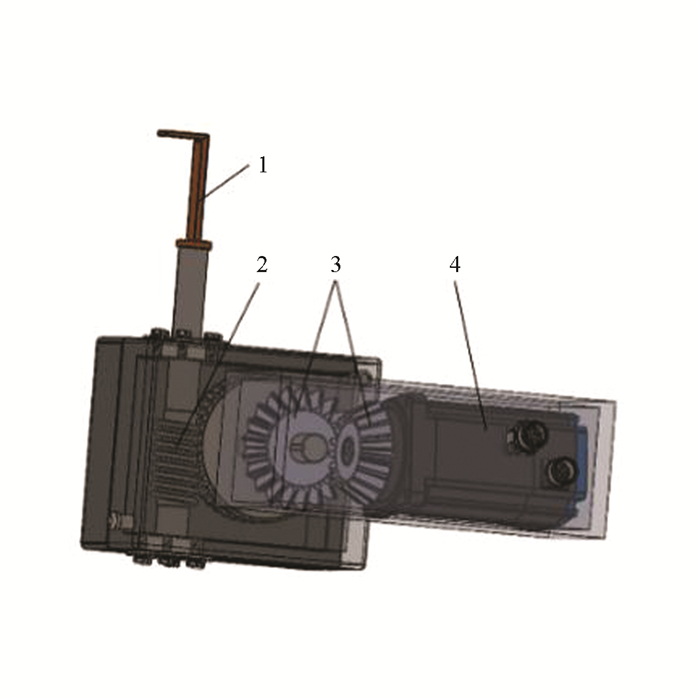

割胶机整机结构示意图如图 1所示. 该机主要由固定装置、复合运动装置、切割装置等组成.

割胶机主要技术参数如表 1:

-

工作前对橡胶树高度进行测量,通过固定装置将割胶机准确牢固安装在橡胶树的合适高度上,实现整个机构与橡胶树表面的最佳贴合[12]. 安装好后,启动控制开关,进行割胶,切割刀片按照设计好的螺旋轨迹行驶,各控制装置及机构零部件开始协调工作,复合运动自动调节感应装置控制切割刀具的起止及复合螺旋运动,刀头调节装置运动到适合切入树皮的位置并调整刀头旋转伸缩到最佳点,运动时刀具会自动运行至下刀点,开始做切割运动,然后在收刀点停止,继续下一次割胶运动.

1.1. 整机结构与主要技术参数

1.2. 工作原理

-

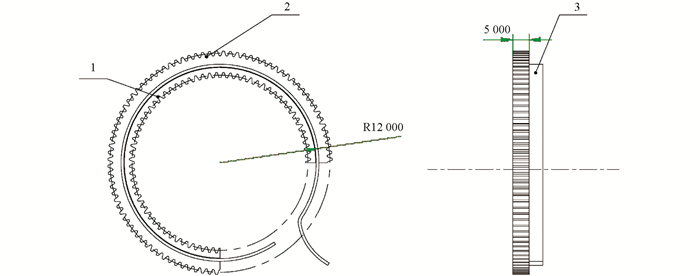

为满足割胶机器在橡胶树上快速简易安装的要求,采用内齿圈灵活咬紧以及绑带快速扎紧定位的安装方式. 固定装置结构示意图如图 2所示.

内外齿圈分别为整圆的四分之三,齿厚是50 mm. 其中内齿圈的模数(m1)是4 mm,齿数(z1)是40. 根据齿轮分度圆直径参数设计公式:

式中,d为内齿轮分度圆直径(mm);m为齿轮模数(mm);z为齿轮齿数.

将固定装置内齿圈参数带入公式(1)可得内齿圈分度圆直径d为240 mm.

-

复合运动装置由圆周运动装置、纵向运动装置、复合运动控制装置组成,控制装置利用两个小型步进电机的不同转速来分别控制圆周运动装置和纵向运动装置的左右和上下运动.

-

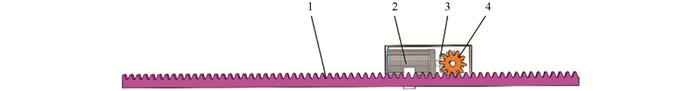

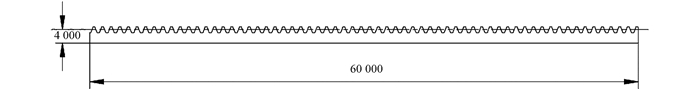

纵向运动装置由传动齿条、移动齿轮、步进电机等组成,步进电机通过传递装置为移动齿轮提供动力,齿轮通过与齿条的啮合形成上下直线运动. 纵向运动装置结构示意图如图 3所示.

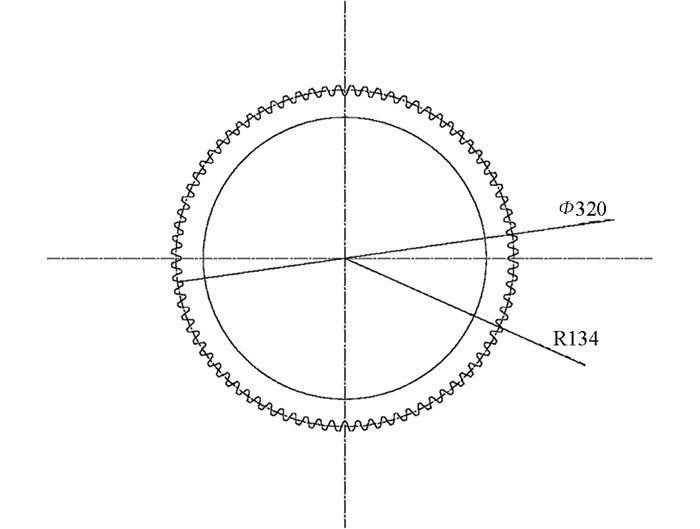

圆周运动装置由外齿圈、移动齿轮、步进电机等组成,步进电机通过传递装置为移动齿轮提供动力,齿轮通过与齿圈的啮合形成圆周轨迹运动. 圆周运动装置结构示意图如图 4所示.

-

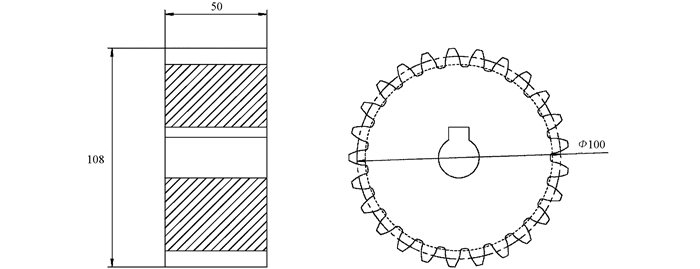

在纵向、圆周运动装置中,移动齿轮、外齿轮及齿条的尺寸设计如图 5,图 6,图 7所示.

对于啮合传动,要求稳定性和精确性高,故选用7级精度. 选择承载能力高、体积微小的材料,并且经调质处理来保证齿轮齿条的高精度. 移动齿轮、外齿轮及齿条的参数如表 2.

按齿面接触强度设计公式计算[13]即:

其中:d为外齿轮分度圆直径;KH为接触疲劳强度计算的载荷;T1为齿轮传递的扭矩(N· mm);φd为齿宽系数;u为齿数比;ZH为区域载荷系数;ZE为弹性影响系数;Zε为重合度系数;σH为接触疲劳许用应力.

确定式中各参数的值:

1) 载荷系数

查设计手册可知,使用系数查表取KA=1.1,动载系数KV=1.05,齿间载荷分配系数KHα=1.1,齿向载荷分布系KHβ=1.07,代入式(3)中得载荷系数为1.36.

2) 齿轮传递的扭矩

其中:P1为步进电机输出功率;n1为电机转速.

3) 齿宽系数

查表(机械设计手册,2017)可知,φd=1.28.

4) 弹性影响系数

齿轮材料为锻钢,查表可知,ZE为

$ 188\sqrt {{\rm{MPa}}} $ .5) 区域系数

根据标准压力角αn=20°确定区域载荷系数,查表可知ZH为2.49.

6) 重合度系数

其中εα为重合度,Z1与Z2分别为外齿轮和齿条的齿数,对于直齿轮,β=0.

查机械设计手册齿轮接触疲劳寿命系数图(KHN图),选择曲线4可锻钢、接触力精度选择5×106左右,得接触疲劳寿命系数KHN1=0.9,KHN2=0.95. 移动齿轮和齿条的基础疲劳极限分别为σHlim1=600 MPa,σHlim2=550 MPa.

取失效率为1%,安全系数SH=1.0.

较小者为该齿轮副的接触疲劳许用应力. 即:

将各数值代入公式(2)得移动齿轮的分度圆直径d=104.8 mm.

根据弯曲强度条件公式[14]校核

满足弯曲强度,故所选参数合适.

利用和齿轮齿条同样的计算方法,可计算外齿轮的分度圆直径,根据公式(2),d=158.6 mm,根据公式(8)校核弯曲强度σF1=120.1 MPa≤[σF]1=202.5 MPa. 故同样满足弯曲强度.

-

切割装置如图 8所示,前端部分由刀头调节装置和刀具两部分组成,后端部件为传动装置和步进电机.

当刀片进行切割运动时,检测装置会自动感应橡胶树皮的凹凸度,反馈控制系统通过改变步进电机的转速调节刀具的直线伸缩运动,控制刀片与橡胶树的径向距离,保证运动时的切割深度与耗皮厚度.

-

切割刀具结构设计如图 9所示.

根据材料选取原则,选取钢材作为刀片加工材料,采用通用性、可磨性更好的W18高速钢用于割胶机刀片.

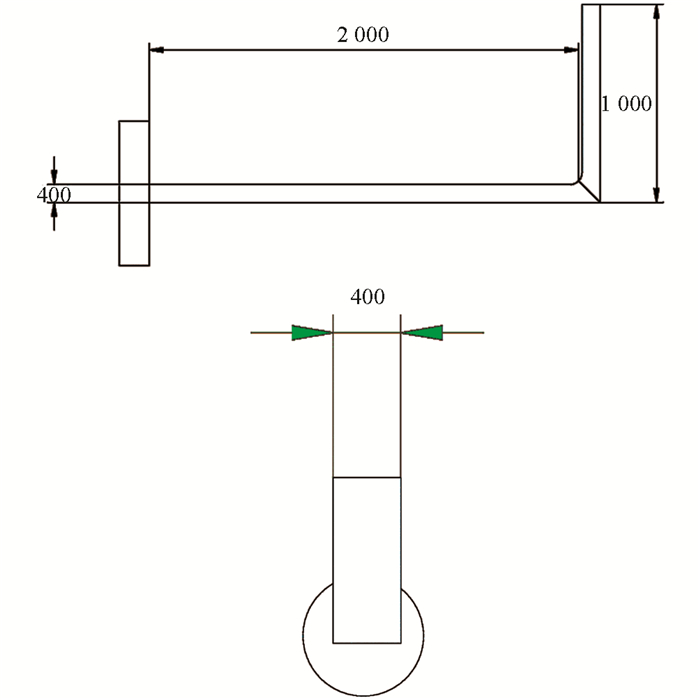

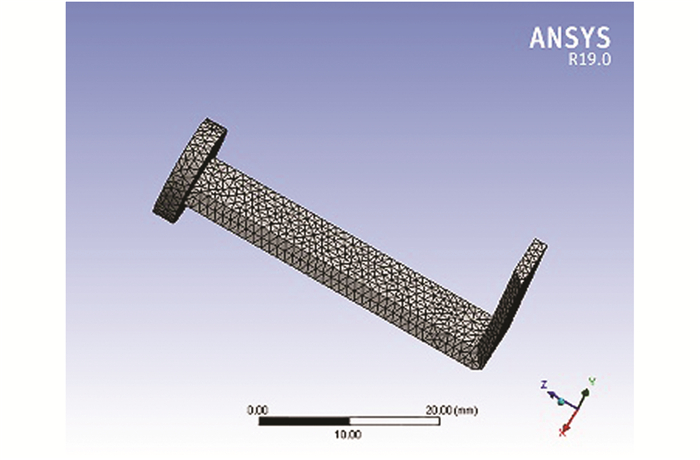

对模型采用自由网格对刀片进行网格划分,网格单元长度调为1 mm,最终的网格数量是7 219,节点数是12 466,基本满足本次仿真的要求. 划分好的网格如图 10所示.

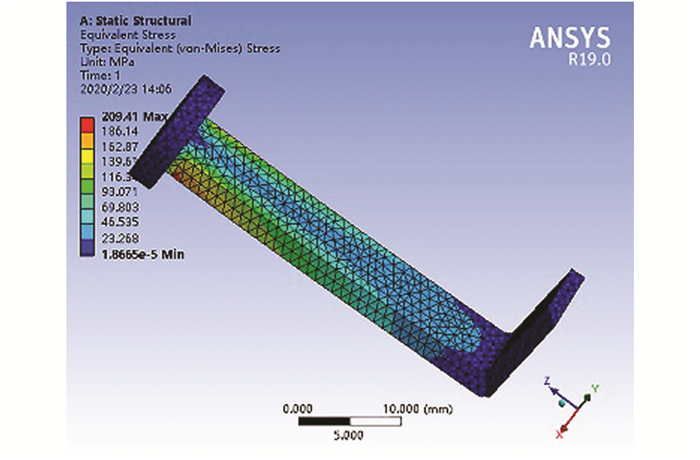

设定一个极限应力值对刀片作结构静力学分析,先对切割刀片的后端固定处施加固定约束,再在刀刃的水平面上、竖直面上各施加一个与刀前进方向相反的力,大小为F=30N.

用Ansys得到切割刀片变形云图如图 11所示. 从图中可以看出切割刀片最大变形量为0.200 63 mm,且出现在刀刃位置.

当刀片的刀刃受力时,切割刀片最大应力为209.41 MPa,其数值远小于高速钢的屈服极限400 MPa. 若使用安全裕度设计原则来验证其可靠性,则刀片的安全裕度(A)为

公式(9)中,f为选取的安全系数,这里取值为1.5. 根据安全裕度计算,刀片强度满足力学设计要求.

2.1. 固定装置

2.2. 复合运动装置

2.2.1. 复合运动装置结构设计

2.2.2. 复合运动装置参数确定

2.3. 切割装置

2.4. 切割刀片的分析

-

田间试验在海南省澄迈县橡胶树种植基地进行,样机如图 12所示. 试验选用树径范围在600~800 mm,选用符合标准的15棵橡胶树分为3组,割线下端离地高度在110 cm. 以传统割胶刀的技术标准为试验原则,从起点向右下端空载运动到达末端后反向切割并停止在终点,完成1次割胶运动.

-

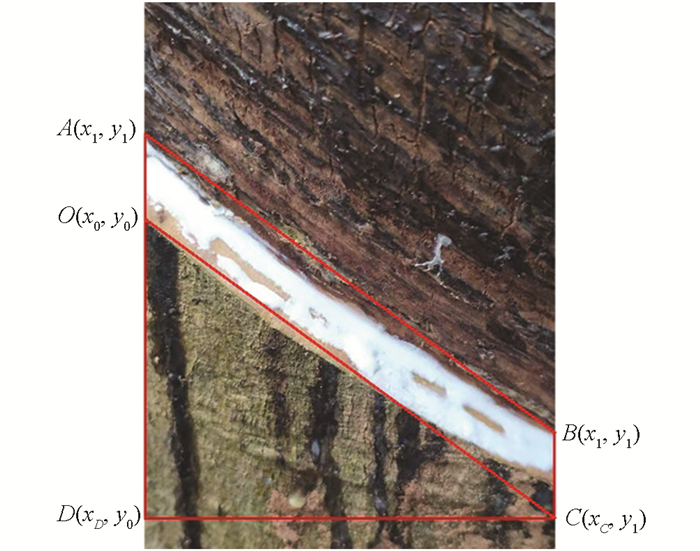

橡胶树上的割面数学模型如图 13所示,需设定割线轨迹的点曲率为k,割线与树轴的夹角为θ,建立二维坐标点C(xC,yC), O(xo,yo),其中确定O为坐标原点,BC的距离为割胶工作区域的有效高度(mm).

根据夹角θ与点曲率k以及坐标轴之间的数学关系,计算公式为

根据实际测量相关数据:测得DC距离为281.5 mm,OD距离为125.3 mm时,带入公式(10),得出曲率k为0.445,代入公式(11)中得出切割角度约为24°;当测得DC距离为302.7 mm,OD距离为161 mm时,带入公式(10),得出曲率k为0.532,代入公式(11)中得出切割角度约为28°;测得DC距离为299.4 mm,OD距离为187.1 mm时,带入公式(10),得出曲率k为0.625,代入公式(11)中得出切割角度约为32°.

对割胶后的橡胶树采用游标卡尺进行割胶轨迹深度测定,每一轨迹测定3个位置取平均值得出切割深度. 切割产生的橡胶树皮采用三角间隙尺进行耗皮厚度测定,对每块树皮的3处不同位置进行测定取平均值得出耗皮厚度.

-

基于样机进行的15组试验,将1~5组、6~10组、11~15组分别取平均值以后列为三水平,则正交试验因素水平如表 3所示.

采用Design-Expert 8.0.6软件进行三因素三水平正交试验. 切割角度(A)、切割深度(B)、耗皮厚度(C)为影响因子,干胶产量(Y)为响应值,试验次数17次,中心试验5次,试验结果见表 4,并对试验结果进行多元回归拟合分析,可得到干胶产量回归模型:

为分析回归方程的拟合程度,探究切割角度、切割深度、耗皮厚度对干胶产量的影响大小,对回归模型进行方差分析,结果见表 5. F值为4.02,P值为0.0400,小于0.05,说明模型选择合理且结果有统计学意义,模型建立的干胶产量指标变化情况与三因素紧密相关.

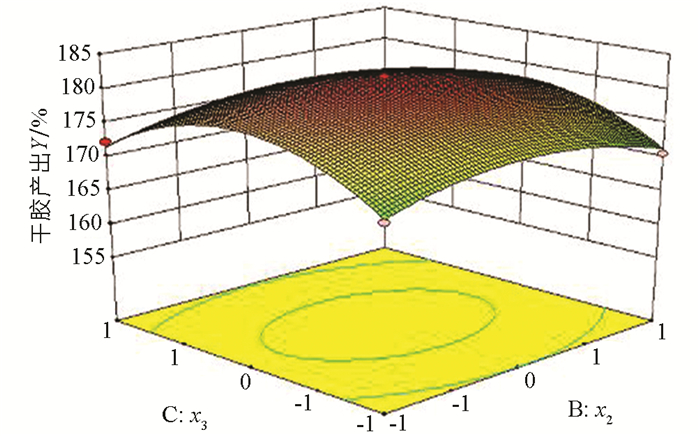

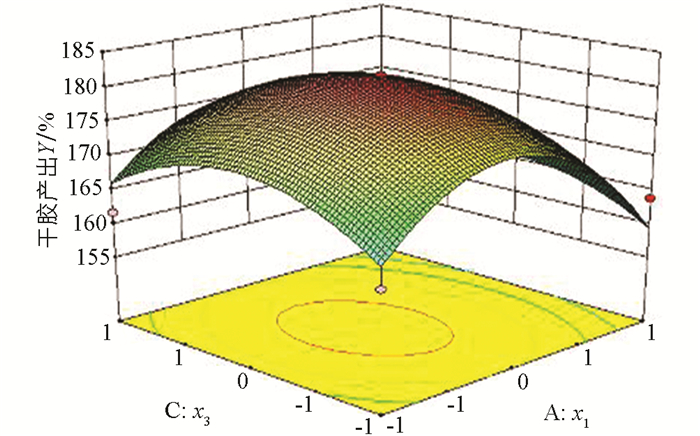

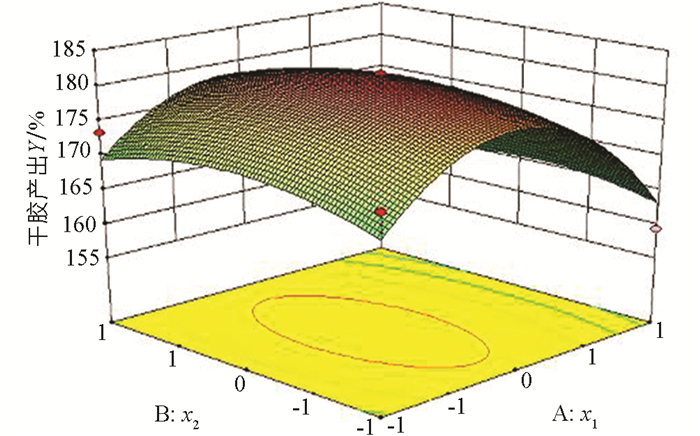

为了探究不同因素间交互作用的影响,通过3组响应面图对试验结果进行进一步统计分析,如图 14,图 15,图 16所示. 本次研究的响应面图均呈现开口向下的钟罩形,即随着因素水平的增加,干胶产量呈现先增加后下降的趋势,符合实际割胶运动中,切割角度、切割深度、耗皮厚度均不适宜过大或过小,只有当参数适中时才能保证割胶效果,实现最优产量.

利用Design-Expert软件的Optimization功能,进行优化分析,得到固定式割胶机的最优参数组合为切割角度28°、切割深度5.5 mm、耗皮厚度1.6 mm,在该最优参数组合下,干胶产量为178.4g. 根据优化分析得到的最优参数组合,进行田间验证试验得出,在给定的优化参数下,干胶产量为176.7 g,与最优结果之间的误差为0.9%,表明设计合理.

通过分析以上所有试验结果,可以得出本固定复合运动轨道式割胶机基本满足前期想要实现的割胶效果,在完成割胶参数设定下,能够有效提高天然橡胶产量,最大程度保护橡胶树和提高产胶寿命.

3.1. 试验条件

3.2. 试验数据采集方法

3.3. 试验结果分析

-

1) 针对目前在橡胶树割胶领域还不完全具备由机器取代人工的割胶状态下,本文结合之前的相关研究,设计了一种固定复合运动轨道式割胶机,对固定装置、复合运动装置等关键部件结构进行设计,并利用Ansys分析刀片的结构应力变化,验证了其强度的可靠性和安全性,保证了刀片在设计加工上实际可行.

2) 应用Box-Behnken试验设计确定3个显著影响因素,最优值为切割角度28°、切割深度5.5 mm、耗皮厚度1.6 mm,最优参数组合下的干胶产量为178.4 g. 对比验证试验结果表明:在给定的优化参数下,干胶产量为176.7 g,与最优结果之间的误差为0.9%,表明设计合理.

3) 打破传统的人工割胶模式,利用切割控制器对整个切割过程中主要的作业技术参数实施精准调节,对割胶机械现代化水平的提升起着关键性的作用.

DownLoad:

DownLoad: