-

开放科学(资源服务)标识码(OSID):

-

马铃薯是我国第四大粮食作物,种植面积约666.67万hm2,产量占世界四分之一左右[1-2]. 目前国内外马铃薯机械化生产的中大型联合收获机主要应用于土地平整、地块面积大的北方一作区[3-4],而西南丘陵山区耕地细碎,主要使用小型机械进行收获,机械化作业装备短缺,因此丘陵山区是未来马铃薯收获机械化推进工作的重点地区[5-6]. 开展适用于丘陵山区黏重土壤工况下的马铃薯收获机分离升运装置研究与应用具有重要意义.

根据技术原理和结构特点,目前国内外马铃薯收获机可分为轻简型挖掘机、分段式收获机和联合收获机[7]. 在西南丘陵山区应用较为广泛的是轻简型挖掘机和分段式收获机. 石林榕等[8]设计了一种圆盘栅式马铃薯挖掘机,采用了栅条式挖掘装置,但对丘陵山区含水量高的黏重土壤适应性不足. 吕金庆等[9]设计了一种振动式马铃薯挖掘机,该挖掘机设置一级分离升运装置,但薯土分离效果不及预期,马铃薯会附着大量泥土. 杨然兵等[10]设计了一种拨辊推送式马铃薯收获机,在提高明薯率上效果显著,但降低破皮率效果不理想. 魏忠彩等[11]设计了一种振动与波浪二级分离马铃薯收获机,设置振动分离段和波浪分离段,为马铃薯收获减损提供了新思路,但整机对丘陵山区的适应性不足. 现有应用于西南丘陵山区的轻简型马铃薯收获作业装备薯土分离效果差,马铃薯附着泥土;分段式马铃薯收获作业装备虽有效解决了挖掘与薯土分离中存在的问题,但在降低机械损伤方面的研究与应用较少;对于适用于西南丘陵山区细碎地块的联合收获机的研究与应用仍处于空白.

针对以上问题,本文通过对薯土分离过程中力学、运动学、碰撞过程进行分析,得出西南丘陵山区黏重土壤工况下分离升运装置的结构参数,并通过田间试验和参数优化,对传统升运链式马铃薯收获机分离升运装置结构进行改进和优化,设计了适用于西南丘陵山区的轻型马铃薯联合收获机,其分离升运装置的薯土分离效果在降低机器尺寸的情况下得到了有效改善,提高了明薯率,降低了伤薯率.

HTML

-

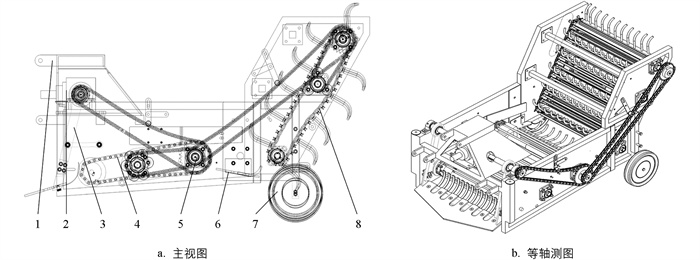

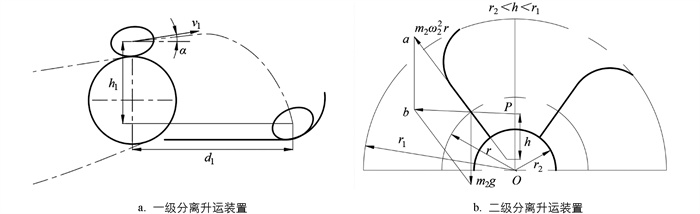

马铃薯收获机整机结构如图 1所示,按照农艺要求设计为单垄双行,工作幅宽为800 mm. 主要部件包括三点悬挂机架、减速器、振动挖掘铲、一级分离升运装置、传动系统、承接爪、地轮、二级分离升运装置等.

-

单级分离升运装置收获机具尺寸小、重量轻,对薯土混合物分离效果不佳;多级分离升运装置收获机具分离薯土混合物效果好,但易对马铃薯表皮造成损伤且整机尺寸较大[12-13]. 为了保证薯土混合物分离效果以及控制整机尺寸以适应丘陵山区细碎田块,此次设计的马铃薯收获机采用两级分离升运装置. 设计一级分离升运装置长度L1为1.2 m,安装倾角α为15°,筛条直径为10 mm,以满足对薯土混合物升运能力以及对较大土块破碎能力的要求. 测得马铃薯块茎三轴尺寸中最小尺寸宽度范围为42.5~63.3 mm,市面上常规筛条中心距为50 mm,包裹2.5 mm厚度橡胶后筛条间距为35 mm,可有效防止马铃薯漏收. 筛条上包裹橡胶能增大马铃薯与筛条碰撞时的接触面积,减小冲击力,减轻块茎的损伤,同时增加马铃薯与筛条摩擦系数,防止输送过程中马铃薯与筛条发生多次相对滚动造成的表皮磨损.

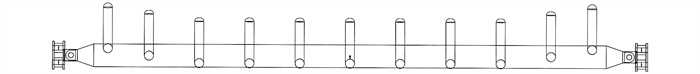

丘陵山区地块细碎,传统分段收获方法的机器体积较大,适合在大面积黏重土壤上作业[14-15]. 对于分离升运装置的设计,在保证薯土混合物分离效果的同时还需适当控制机器体积. 当马铃薯跌落与土块碰撞时,表皮发生严重擦伤的临界高度为550 mm[16-17],设计二级分离升运装置长度为0.6 m,安装倾角为60°. 由于安装倾角较大,传统升运链式分离升运装置无法有效输送与筛选薯土混合物,因此设计了一种梯形排列提升爪如图 2所示. 提升爪呈梯形排列可有效聚拢两侧马铃薯,相邻爪间距为35 mm,提升爪上包裹橡胶以减少对马铃薯表皮的刮伤.

振动机构可以显著提高分离升运装置对于薯土混合物的分离能力[18]. 被动式振动机构结构简单,调节振幅和频率需更换不同形状振动轮,冲击式振动机构的振动频率可以通过改变轴转速来调节.

选择带滚轮的三头主动式振动机构,设计振动轮直径为50 mm,振动轮可绕固定轴自由转动,振动机构的工作半径为75 mm,夹角为120°,振动频率为轴转速的3倍. 本次设计的马铃薯收获机工作环境为丘陵山区黏重土壤,土壤含水率高、黏结力大,因此一、二级分离升运装置均设置振动机构,振动机构带动升运链振动,提高对土块的抛撒破碎能力.

-

机具作业时,垄上薯土聚合物经振动挖掘铲前段挖起后破裂成大块土垡形成薯土混合物,再由后段承接输送到升运链上. 机具前进速度与升运链线速度不同,薯土混合物输送到升运链上时会与筛条发生碰撞,通过振动机构一定频率与振幅的振动带动升运链对薯土混合物进行抛撒,大量土块被筛分. 经一级分离升运装置破碎后形成的薯土混合物进入承接爪内,承接爪与二级分离升运装置上提升爪交错排列,提升爪将薯土混合物向后方提升,同时振动机构带动提升爪对薯土混合物再次进行抛撒作用,剩余少量土壤碎块被筛分,分离出的马铃薯铺放在地面上[19-21].

1.1. 分离升运装置结构

1.2. 工作原理

-

薯土混合物的分离程度与抛撒幅度、频率相关,抛撒的幅度、频率与振动机构振动作用相关[22].

升运链在振动机构周期转动下沿垂直于分离升运装置安装面方向做上下往复振动的简谐运动. 以振动机构的旋转中心为原点,升运链线速度方向为X轴正方向,垂直于分离升运装置安装面方向向上为Y轴正方向建立直角坐标系,得升运链在振动过程中沿垂直于分离升运装置安装面方向的位移方程:

式中:S为升运链沿垂直于分离升运装置安装面方向上的位移,m;l为振动机构旋转运动半径,m;ω为振动机构转动的角速度,rad/s;φ为初始位置相位角,rad.

位移方程对时间t求二阶导数,得到加速度方程:

式中:a为升运链沿垂直于分离升运装置安装面方向上的加速度,m/s2.

升运链在振动机构带动下做简谐运动,故升运链与振动机构振动频率相等,角速度与频率的关系为:

式中:f为振动机构的振动频率,Hz.

将式(3)代入式(2)中,

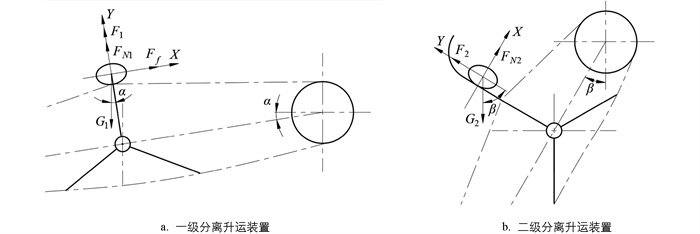

通过对分离升运装置上薯土混合物进行力学分析,获得分离升运装置结构参数. 一级分离升运装置的升运链随着振动机构的简谐运动而上下振动,当升运链向上运动到顶点时,薯土混合物将被抛起并与筛条分离. 图 3a为其力学分析,升运链将薯土混合物向后输送时,薯土混合物受到自身重力G1,升运链对其支持力FN1,垂直于分离升运装置安装面向上的惯性力F1,升运链及其他薯土混合物对其摩擦力Ff的作用. 当薯土混合物被抛起并与筛条分离后,升运链对薯土混合物的支持力FN1为零.

薯土混合物经过一级分离升运装置抛撒作用对土块初步破碎后落入到承接爪中,由二级分离升运装置上的提升爪升运后完成下一步筛分. 薯土混合物在提升爪内沿着升运链切线方向升运,冲击振动机构带动升运链上的提升爪向左斜上方向运动,当其加速度大于重力加速度的法向分量时,提升爪内的物体被抛起. 对其受力分析如图 3b所示,薯土混合物受到自身重力G2,提升爪对其支持力FN2,垂直于分离升运装置安装面方向左上方惯性力F2的作用. 以升运链线速度方向为X轴正方向建立直角坐标系,Y轴垂直于分离升运装置安装面方向. 当薯土混合物被顶起时,在Y轴上应满足平衡方程:

式中:m1、m2为一、二级分离升运装置中薯土混合物的质量,kg;g为重力加速度,m/s2;α、β为一、二级分离升运装置安装倾角.

将式(4)代入式(6)中,可得:

一、二级分离升运装置安装倾角分别为15°和60°,由式(7)可得:

由式(8)可知,当振动机构简谐运动频率大于等于1.79 Hz时,薯土混合物能被有效抛起并与筛条分离,随后落下与筛条发生碰撞,筛分被破碎的土壤碎块,从而实现薯土分离.

-

当一、二级分离升运装置安装距离过近时,薯土混合物可能会与二级分离升运装置上的提升爪发生碰撞,因此一、二级分离升运装置安装距离应适当且需为一级分离升运装置末端的薯土混合物设置承接爪,承接爪与二级分离升运装置上的提升爪交错排布,防止分离升运过程中承接爪与提升爪发生干涉. 图 4a为薯土混合物在一级分离升运装置末端的运动过程分析.

薯土混合物在一级分离升运装置上运动至驱动轮后被抛出,薯土混合物被抛出后的过程整体上可看作是抛物线运动. 抛物线运动可分解为在竖直方向上先做匀减速运动,速度变为零时到达最高点,后做自由落体运动;在水平方向做匀速运动,直至跌入承接爪内. 承接爪的长度与薯土混合物离开一级分离升运装置后的落下高度h1、速度v1相关. 理论上承接爪的长度为:

式中:h1为薯土混合物离开一级分离升运装置后的落下高度,m;v1为薯土混合物离开一级分离升运装置的速度,m/s;α为一级分离升运装置安装倾角;g为重力加速度,m/s2.

根据链轮直径和转速不同,二级分离升运装置有3种卸料方式:离心卸料、混合卸料和重力卸料[22].

薯土混合物在提升爪内沿升运链切线方向上升时,受自身重力G2、提升爪对其支持力FN2、垂直于分离升运装置安装面方向惯性力F2的作用. 当提升爪运转至链轮啮合部位时,则由直线运动变为旋转运动,此时提升爪内薯土混合物同时受到重力G2和离心力F的作用. 提升爪的运动位置一直在变化,两力的合力大小和方向也随之变化. 将合力向量的延长线与链轮中心线相交于极点P,极点到链轮中心的距离为极距h. 薯土混合物的离心力F为:

式中:m2为提升爪中薯土混合物的质量,kg;ω2为提升爪中薯土混合物的角速度,rad/s;v2为提升爪中薯土混合物的线速度,m/s;r为回转半径,即提升爪中薯土混合物的重心到链轮中心的距离,mm;g为重力加速度,m/s2.

在图 4b中,从相似关系可以得出:

式中:n2为链轮转速,r/s;h为极距,m.

链轮的转速n2与卸料方式均与极距h相关,当r2<h<r1时,极点P位于链轮圆周与提升爪之间,有一部分物料沿提升爪内侧运动抛出,另一部分沿提升爪内侧流出,此时为混合卸料. 马铃薯的损伤主要来源于与筛条、地面的碰撞[23],为了减少马铃薯铺放时与地面碰撞的损伤以及顺利从提升爪内卸料,采取混合卸料的方式. 测得马铃薯块茎三轴尺寸中最大尺寸高度范围为64.5~90.1 mm,因此设计提升爪的回转半径r1为170 mm,链轮半径r2为50.74 mm. 由式(12)计算可得:

收获期间二级分离升运装置对马铃薯的损伤来自于铺放时与地面碰撞带来的严重擦伤,马铃薯与地面碰撞后产生严重擦伤的能量主要来自于跌落高度以及二级分离升运装置末端线速度,由式(13)可得,当二级分离升运装置驱动轮转速n2为2 r/s时,理论上能有效降低二级分离升运装置末端马铃薯与地面碰撞所造成的擦伤,降低伤薯率.

-

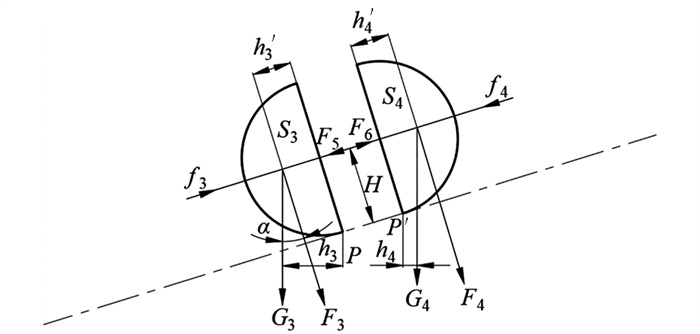

薯土混合物在分离升运装置上承接输送过程中通过振动机构振动进行抛撒,落下后与分离升运装置上筛条发生碰撞使土块破碎从而实现薯土分离与筛除土块的目标[24]. 本文通过将土块理想化成一个质量为m、半径为R的球体,简化对薯土混合物破碎过程的受力分析,如图 5所示. 当土块所受外部的冲击力矩大于其内部颗粒内聚力矩时,土块经过筛条的冲击后能被成功破碎.

式中:G3、G4为土块两破碎体S3、S4的重力,N;F3、F4为土块两破碎体S3、S4所受惯性力,N;f3、f4为土块受周围物体的作用力,N;F5、F6为土块颗粒内聚力,N;h3、h4为P、P′点到重力G3、G4作用线的垂直距离,mm;h′3、h′4为质心到土块断裂面的垂直距离,mm;H为土块质心到分离升运装置筛条的垂直距离,mm;m3、m4为土块两破碎体S3、S4的质量,kg.

由式(14)、(15)可得:

令

可得简化后的土块破碎力矩方程:

由式(18)可知,分离升运装置的碎土能力与振动机构旋转运动的半径l和频率平方f2成正比.

薯土混合物的分离主要由振动机构带动振动筛条激振对土块进行破碎后实现的,因此忽略薯土分离过程中土块周围物体对其的作用力,即忽略掉f3、f4可得:

预设土块为球体且半径为R,由球体的几何关系可得:

土壤强度是评价土壤颗粒是否容易破碎的重要指标,土壤强度受土壤颗粒之间的黏结力影响,土壤黏结力的计算式为:

式中:S为土壤断裂面的面积,cm2;c为土壤黏结强度,kPa.

土壤的质量为:

式中:γ为土壤容重,g/cm3;V为土壤容积,cm3.

将式(20)~(22)代入式(19),为了获得分离升运装置使土块破碎所需的最大力矩,将加速度函数取最大值.

式(23)中,

$\frac{2}{3} \gamma \pi R^4 g\left(\frac{3}{8} \cos \alpha+\sin \alpha\right)$ 和$\frac{2}{3} \gamma \pi R^4 g\left(\sin \alpha-\frac{3}{8} \cos \alpha\right)$ 数值很小可以忽略不计.由式(23)可知,薯土分离过程中土块撞击筛条时的冲击力矩是将土块破碎的主要力矩. 土壤颗粒的内聚力反映了土块受到外力后抵抗剪切破坏的能力,土块所受冲击力矩和土块颗粒内聚力矩是一对互相对抗的力矩,当土块所受冲击力矩大于土块颗粒内聚力矩,且土块沿冲击力矩方向和土块颗粒内聚力矩方向产生位移时,土块被破碎.分离升运装置通过一次振动产生的破碎能量为:

破碎土块需要的总能量为:

分离升运装置对土块进行破碎所需的冲击次数为:

马铃薯收获期间根茎会黏结土壤,土壤孔隙数量减少,土壤的水分、空气、热量状况变差导致容重较大[25],测得土壤容重γ为1.32 g/cm3,测得土壤黏结强度为12 kPa. 包胶筛条间隙为35 mm. 当土块直径小于包胶筛条直径时,土块能被成功筛下. 马铃薯收获机分离升运装置的线速度取值范围为1.0~1.6 m/s[26],升运链在振动机构的带动下沿垂直于分离升运装置安装面方向上下往复振动,一个周期内可产生3次最大冲击,因此分离升运装置经过ni/3个周期后可将土块破碎达到薯土分离的效果. 土块被完全破碎所需的运行长度为:

式中:f为振动机构振动频率,Hz.

根据前文所选一级分离升运装置长度L1为1.2 m,取一级分离升运装置线速度v0为0.8~2.4 m/s,由式(26)、(27)可得,振动机构简谐运动频率f为4.22~6.09 Hz.

2.1. 分离升运装置力学分析

2.2. 分离升运装置运动学分析

2.3. 薯土混合物土块碰撞过程分析

-

2023年6月中旬在重庆市丰都县武平镇马铃薯种植基地进行了田间收获试验. 试验地采取一垄双行的播种模式,垄高为180 mm,垄距为800 mm,垄长大于80 m,垄播株距约为170 mm,土壤含水率为22.6%,结薯深度为100~200 mm. 马铃薯收获机配套动力为山东腾拖454型轮式拖拉机,功率为33.55 kW,田间试验如图 6所示.

-

设计二次正交组合试验[27]的试验因子为机具前进速度、一级分离升运装置线速度、振动机构频率,评判标准为明薯率和伤薯率,试验数据用以验证轻型马铃薯收获机分离升运装置在黏重土壤条件下对于薯土混合物的分离升运性能. 明薯是测区内明放和露出地面的薯块,明薯率的测定方法是用测区内明薯质量除以总薯质量;伤薯是机器作业损伤薯肉的马铃薯(由于薯块腐烂引起的损伤除外),伤薯率的测定方法是用测区内明薯、埋薯、漏挖薯中伤薯质量除以总薯质量[28].

-

根据前文设置各试验因子范围:机具前进速度为0.4~1.2 m/s,一级分离升运装置线速度为0.8~2.4 m/s,振动机构频率为4.0~7.0 Hz. 通过分析试验结果得出各试验因子对试验评判标准的影响,建立回归模型并进行相关显著性分析. 利用Design-Expert 10.0.1软件编码试验因子如表 1所示,所得试验方案及试验结果如表 2所示.

-

利用Design-Expert 10.0.1软件对试验结果进行分析,得到明薯率Y1和伤薯率Y2的二次多项式回归模型,将各试验因子对试验评判标准的影响进行显著性分析.

1) 明薯率Y1回归模型与显著性分析

通过对试验数据拟合与分析,明薯率Y1方差分析结果如表 3所示.

由表 3可知,对于试验评判标准明薯率,因子与因子间的交互作用影响的主次顺序是B、C、B2、C2、A、AC、BC、A2、AB. 其中B、C、B2、C2、A、AC对明薯率Y1的影响极显著(p<0.01);BC、A2对明薯率Y1的影响(0.01<p<0.05)显著. 得到明薯率Y1的回归方程:

2) 伤薯率Y2回归模型与显著性分析

通过对试验数据拟合与分析,伤薯率Y2方差分析结果如表 4所示.

由表 4可知,对于试验评判标准伤薯率,因子与因子间的交互作用影响的主次顺序是C、B、C2、BC、B2、A、AC、A2、AB. 其中C、B、C2、BC、B2对伤薯率Y2的影响极显著(p<0.01);A、AC、A2对伤薯率Y2的影响显著(0.01<p<0.05). 得到伤薯率Y2的回归方程:

由回归模型的方差分析结果(表 3、表 4)可知,2个回归模型的p值均小于0.001,说明回归模型高度显著;2个模型失拟差的p值均大于0.05,说明模型失拟性不显著,回归模型拟合程度高. 由一级分离升运装置线速度、振动机构频率2个试验因子的p值可判断其对明薯率、伤薯率都有极显著的影响,试验因子对明薯率的影响从大到小依次为振动机构频率、一级分离升运装置线速度、机具前进速度,对伤薯率的影响从大到小依次为一级分离升运装置线速度、振动机构频率、机具前进速度;2个模型的决定系数R2与矫正决定系数均接近于1,变异系数与精密度分别为0.13%、5.13%和31.014、36.437,说明明薯率与伤薯率拟合回归模型具有较高的可靠性.

-

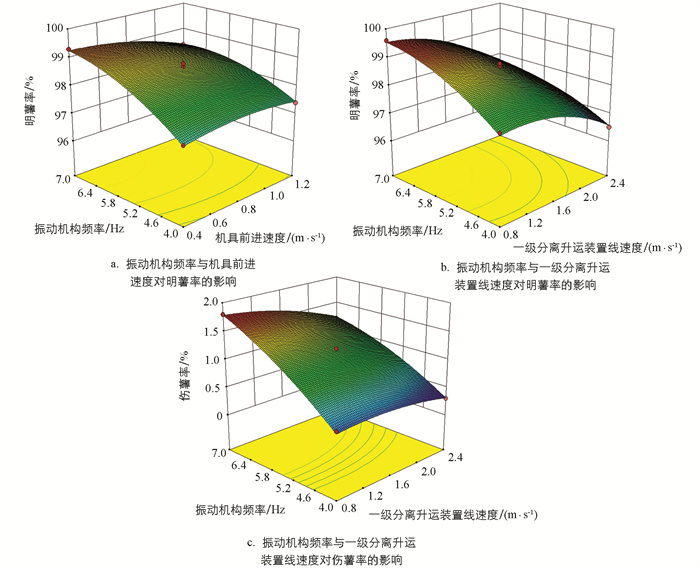

通过Design-Expert 10.0.1软件进行数据处理并绘制机具前进速度A、一级分离升运装置线速度B、振动机构频率C之间的交互响应曲面图,如图 7所示.

由图 7a可知,当控制振动机构频率不变时,随着机具前进速度的增加,明薯率呈小幅减少趋势;当控制机具前进速度不变时,明薯率与振动机构频率呈正相关,其中振动机构频率是影响明薯率的主要试验因子.

由图 7b可知,当控制一级分离升运装置线速度不变时,明薯率与振动机构频率呈正相关,且振动机构频率从4.0 Hz增加到7.0 Hz的过程中,一级分离升运装置速度越小,明薯率增幅越大,振动机构频率是影响明薯率的主要试验因子.

由图 7c可知,当控制振动机构频率不变时,随着一级分离升运装置线速度的增加,伤薯率呈减小趋势;当控制一级分离升运装置线速度不变时,伤薯率随振动机构频率增大而增大,其中振动机构频率是影响伤薯率的主要试验因子.

-

针对明薯率和伤薯率的回归模型,运用Design-Expert 10.0.1软件中Optimization选项,以明薯率最大值,伤薯率最小值为条件,求解回归模型得到马铃薯收获机收获作业的最优工作参数. 当最优工作参数为机具前进速度0.78 m/s,一级分离升运装置线速度1.10 m/s,振动机构频率4.50 Hz时,明薯率为98.2%,伤薯率为0.7%. 由式(9)可知,当一级分离升运装置线速度为1.10 m/s,薯土混合物从一级分离升运装置末端落下高度h1为0.1 m时,薯土混合物在水平方向位移d1为0.19 m,因此承接爪的长度选取为0.2 m.

-

田间验证试验的目的是验证参数优化后的马铃薯收获机分离升运装置的薯土分离效果,田间验证试验的试验条件、检测方法与前文中正交试验设置相同,测定田间验证试验马铃薯收获机的明薯率和伤薯率,并与前文参数优化后的数据进行对比.

参照前文参数优化结果设置机器作业参数:机具前进速度为0.78 m/s,一级分离升运装置线速度为1.10 m/s,振动机构频率为4.50 Hz,回归模型中对应明薯率为98.2%,伤薯率为0.7%. 验证试验测量结果取所有测试区域的平均值,并与国家行业标准进行比较[29].

进行田间验证试验后得到本次设计马铃薯收获机的试验结果为明薯率98.4%,伤薯率0.7%,与参数优化的数据基本一致,且明显高于国家行业标准. 其明薯率较高,是因为振动挖掘铲通过高频激振作用将整体薯土聚合物碎成大量薯土混合物,大量土块被破碎,减小分离升运装置尺寸的同时保证了薯土分离效果,同时二级分离升运装置的梯形提升爪能够减少输送到后方的土壤量,分离效果显著,从而提高了明薯率. 伤薯率较低,是因为收获机结构、工作参数设置合理,分离升运装置上覆盖橡胶,增大碰撞时的接触面积,减小了冲击力,增加了马铃薯与分离升运装置摩擦系数,降低了输送过程中马铃薯因发生相对滚动造成的表皮磨损,从而降低了伤薯率.

3.1. 试验条件

3.2. 试验方案及试验目的

3.3. 试验方案与结果分析

3.3.1. 试验方案与结果

3.3.2. 试验结果分析

3.3.3. 响应曲面分析

3.3.4. 参数优化

3.4. 田间验证试验

-

1) 对马铃薯分离升运过程的力学、运动学以及马铃薯与筛条碰撞过程进行分析,设置分离升运装置振动机构频率,提高了薯土混合物分离效果,满足丘陵山区黏重土壤下的马铃薯收获作业. 提升爪式分离升运装置既保证了分离输送功能又减小了机器整体体积与重量.

2) 样机进行马铃薯收获田间试验,建立了影响因子与试验评判标准之间的回归模型,对回归模型进行参数优化,并开展参数优化验证试验,试验结果表明:当机具前进速度为0.78 m/s、一级分离升运装置线速度为1.10 m/s、振动机构频率为4.50 Hz时,明薯率为98.4%,伤薯率为0.7%,满足马铃薯收获作业要求,各指标优于国家行业标准.

DownLoad:

DownLoad: