-

开放科学(资源服务)标识码(OSID):

-

“碳达峰、碳中和”能源发展策略下,电动汽车的使用被公认为是最有效的解决方案之一[1]. 作为电动汽车的关键,车用动力电池的性能对电动汽车的续航里程、动力性能以及安全性能具有很大的影响. 锂电池因其能量密度高、使用寿命长、充电速度快、可回收利用等优点,已成为电动汽车首选的能源储存方式[2]. 然而,锂电池高能量密度的特点也给其安全保障带来了极大的挑战,针刺、挤压、碰撞等各种机械载荷的作用易对其结构造成破坏,导致电池发生内短路和外短路等故障,降低其使用寿命,甚至造成电池燃烧、爆炸等灾害[3-4].

试验方法作为获取不同载荷下锂电池失效响应规律最直接的方法,被研究人员广泛采用[5-6]. 张涛等[7]开展了锂电池挤压试验研究,获取了锂电池在平面压缩、局部压痕及三点弯曲下的“力—电—热”响应行为. Zheng等[8]开展了不同冲击速率下电池单体的动态冲击试验,研究表明应变率对电池单体的应力—应变影响显著,且动态冲击下电池单体的应力—应变曲线明显高于准静态条件下的应力—应变曲线. 相较于挤压及动态冲击的试验方法,电池针刺试验所产生的电池失效形式更为剧烈,造成的危害也更为严重[9]. 金标等[10]开展了电池单体的针刺试验,揭示了电池内短路引发热失控的热特征和电化学特征. 王海斌等[11]对不同荷电状态的锂电池进行了针刺热失控试验,结果表明锂电池的荷电状态(State of Charge,SOC)越高,则各时刻下测温点的温度更高,电池电压下降速率更快,热失控现象更剧烈. 此外,电池单体在针刺试验下的失效现象会受到钢针材质、针刺速度、针刺深度、电池电化学成分、电池容量等因素的影响[12-14].

当锂电池在针刺工况下触发内短路时,电池内部温度升高,引发一系列链式反应,进而造成电池热失控的触发,锂电池热失控会造成电池膨胀、电解液泄漏、冒烟甚至着火等危害[15]. 然而,锂电池在针刺试验条件下存在未触发热失控的情况,锂电池不会产生燃烧、冒烟等剧烈现象,但锂电池仍会遭受到不可逆伤害,进而导致电池模组失效[16]. 具体地,针刺将导致锂电池的充放电能力及循环寿命降低,造成电解液泄漏从而危害驾乘人员及环境安全,削弱电池结构并增加电池包热失控风险,使电池局部温度升高影响周围电气元件及材料的性能等[17-19]. 目前,针刺试验条件下电池单体及电池模组未触发热失控的失效形式以及热量传播机制等研究相对较少,然而上述情况也可能成为事故的根源. 因此,明确针刺工况下锂电池未触发热失控的失效形式与传播机理同样重要.

为此,本文综合考虑针刺工况下电池未触发热失控的情况,首先分析锂电池针刺失效的机理,阐述锂电池热失控触发的条件. 其次开展不同针刺速度、不同针刺深度下锂电池单体的针刺试验,获取在针刺试验工况下锂电池单体未触发热失控的失效模式,以及不同针刺速度、不同针刺深度对电池单体失效模式的影响. 基于此,开展电池模组的针刺试验,明确在针刺工况下电池模组未触发热失控的电压变化规律及温度传播规律. 最后,开展电池单体及电池模组在针刺工况下的有限元仿真分析,以验证电池单体及电池模组针刺试验的准确性和适用性.

HTML

-

锂电池正常充放电的工作原理如图 1a所示,电池内部锂离子和自由电子分别从电解质溶液中脱离,锂离子可穿过隔膜在正负极之间转移,自由电子因无法穿越隔膜,从而通过外接导线在电池正负极之间转移,从而形成电流. 如图 1b所示,当钢针穿透电池时,电池隔膜发生破坏收缩,隔膜丧失阻隔的作用,自由电子穿过隔膜以高密度电流的形式通过短路位置,从而迅速从负极集流体流向正极集流体. 此时,电池急剧放电,开路电压急剧下降. 钢针与电池正负极接触形成较大的接触电阻,从而在钢针处产生大量的欧姆热. 刺穿过程中,最高温度始终出现在钢针位置,热量从钢针位置向周围不断扩展和传播.

当锂电池处于正常工作条件下时,锂电池的产热量Q包含反应热Qr、极化热Qp与锂电池内阻产生的焦耳热Qj:

然而,当针刺刺穿电池单体后,会在电池单体内部产生短路区域并发生一系列的链式副反应,主要包括SEI膜的分解反应、阳极与电解质的反应、阴极与电解质的反应、电解质自身的分解反应,以及有机溶剂和可燃气体的燃烧,进而导致锂电池产热量的增加[20]. 此时,由于电池热失控的热量Qtr远大于锂电池反应热Qr及极化热Qp,锂电池的产热量Q也可以描述为:

同时,锂电池在应用过程中伴随着热量的传递,锂电池因热量传递所散发的热量QD主要包含热传导Qcond、热对流Qconv与热辐射Qrad 3种:

锂电池热失控的链式反应需要电池具备相应的触发温度,当电池本身能量不足或电池针刺后的产热量低于电池热量传递过程散发的热量时,并不会持续加剧电池内部热失控的链式反应,因此不会产生剧烈的热失控现象[21]:

-

本文以12 Ah三元锂电池为研究对象,电池单体的规格及基本参数如表 1所示,电池型号为INP1369130A,正极材料为NCM,负极材料为石墨. 此外,为获取针刺工况下电池模组中的1块电池单体在针刺失效后的温度及电压传播规律,将6块电池单体编为电池单体#1至电池单体#6,并组成如图 2所示的电池模组,其中电池模组中的电池单体紧挨排列,中间无间隙及阻隔材料.

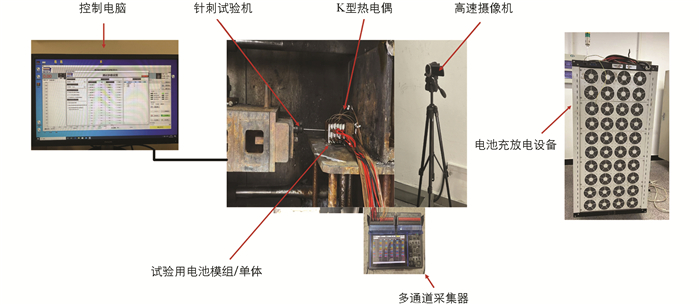

针刺试验前对电池单体充电并开展电压一致性测试和验证,防止电池基础性能不一致对试验带来的影响. 利用固定装置固定电池单体或电池模组,并将固定装置安装在挤压针刺试验机内. 同时,采用K型热电偶测试电池表面的温度,并利用多通道采集器记录电池表面温度及电池电压数据. 其中,电池充放电及针刺试验所用仪器型号及其参数规格如表 2所示.

-

为了保证针刺试验所使用电池单体的电压一致并保持100% SOC,采用如图 3所示的电池充放电设备将试验用的9块电池单体(3块用于电池单体针刺试验,6块用于电池模组针刺试验)按先恒流再恒压的方式充电至100% SOC,并依据《电动汽车用动力蓄电池安全要求及试验方法》(GB/T 31485—2015)的试验要求[22],依次对电池单体及电池模组开展针刺试验.

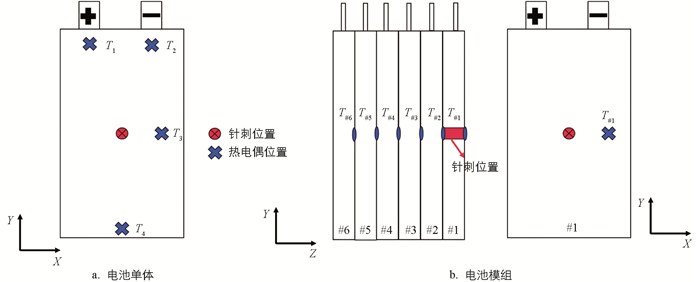

针刺试验采用一根直径为6 mm、尖角为45°的耐高温钢针,电脑控制针刺试验机分别以5 mm/s及25 mm/s的速度从垂直于电池单体极板的方向刺向电池,刺入深度分别为10 mm(约0.75倍的电池厚度)及13 mm(完全刺穿). 钢针刺入电池后,在电池内保留3 600 s. 针刺过程中利用多通道采集器实时采集并监测电池电压及温度的变化,同时利用高速摄像机实时记录电池单体在针刺过程中是否会产生冒烟、燃烧和爆炸的现象. 其中,电池单体针刺试验过程中K型热电偶位置及针刺位置如图 4a所示,针刺位置位于电池的几何中心,K型热电偶分别测量电池正极、负极、针刺位置及电池底部的温度,并分别记录为T1、T2、T3、T4.

此外,为获取电池模组在针刺试验未触发热失控条件下的失效形式,将上述钢针以5 mm/s的速度刺穿#1号电池,并停留3 600 s,观察并记录电池模组内各电池单体的电压、温度的变化,同时观测电池模组燃烧、爆炸的情况. 相似地,电池模组针刺试验过程中K型热电偶位置及针刺位置如图 4b所示,针刺位置位于#1号电池的几何中心,K型热电偶分别测量#1至#6号电池单体针刺位置的温度并分别记录为T#1、T#2、T#3、T#4、T#5、T#6.

1.1. 锂电池针刺失效机理

1.2. 电池及试验装置规格

1.3. 电池单体及电池模组针刺试验方法

-

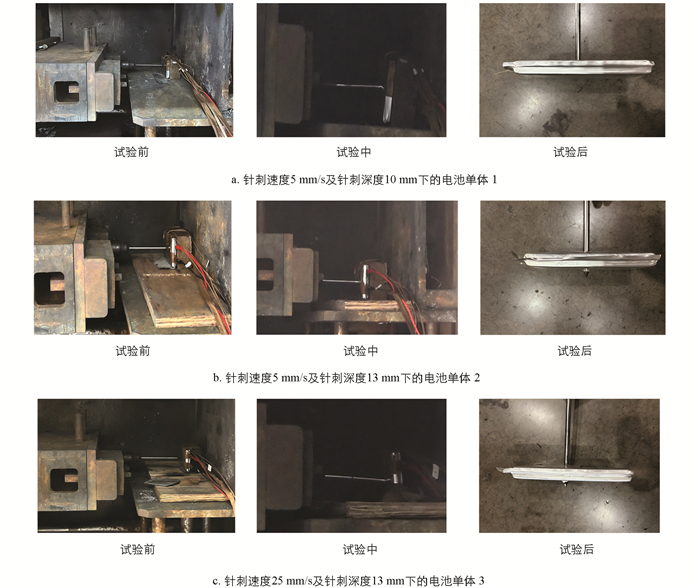

依据1.3节中电池单体针刺试验方法开展了3块电池单体的针刺试验. 其中,第1块电池单体的针刺速度为5 mm/s、针刺深度为10 mm(约0.75倍的电池厚度);第2块电池单体的针刺速度为5 mm/s、针刺深度为13 mm(完全刺穿);第3块电池单体的针刺速度为25 mm/s,针刺深度为13 mm(完全刺穿). 如图 5所示,在不同针刺速度及不同针刺深度下3块电池的试验现象基本一致. 在针刺刺入电池后,电池单体出现轻微的膨胀现象,但在开始针刺至结束试验的时间内,未出现明显的烟雾、火花以及大规模的热失控现象. 该试验现象表明电池单体在不同针刺速度和针刺深度下,发生了内部短路,但并未产生明显热失控现象.

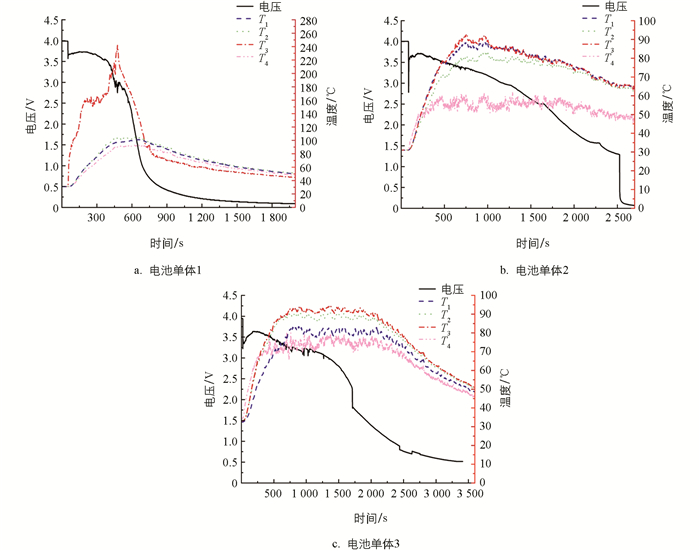

为了更深入地获取针刺试验条件下电池单体未触发热失控的电压及温度变化规律,获取了如图 6所示的针刺工况下电池单体电压及温度随时间变化的曲线. 如图 6a所示,第1块电池单体在针刺瞬间,电池的电压由4 V快速下降至3.52 V,电压略有回升后继续下降并最终在1 800 s时降低至0 V,整个针刺过程中,电压下降速率由慢至快再到慢. 同理,如图 6b、6c所示,第2块及第3块电池单体针刺后的电压同样具备短暂的下降,恢复后降低至接近于0 V. 3块电池电压在针刺后并未瞬间减小至0 V,是由于钢针刺入电池单体后,产生内短路区域,造成电池内部欧姆内阻增大,从而减缓了电池单体失效后的放电速率.

从3块电池单体的温度随时间的变化可以得出,3块电池单体的温度在针刺后的变化趋势基本一致,3块电池单体各测量点的温度均保持着先迅速增大至最高温度,随后缓慢下降的趋势,且温度开始上升的时刻与电池电压开始下降的时刻保持一致. 同时,位于针刺位置附近的测温点T3温度最高,电池正负极附近的温度T1、T2具备相近的温度值,电池底部的测温点T4温度最低. 电池单体在被钢针刺入后,在针刺位置产生内短路区域,产生大量的副反应热使得电池针刺位置处温度急剧上升. 随后,该热量向着电池上方及下方传递,使电池正负极处的温度及电池底部的温度升高.

为了明确不同针刺速度、不同针刺深度对电池单体电压及温度的影响,对比获得了3块电池单体的压降时间、达到最高温度的时间及各测温点的最高温度,如表 3所示. 在其他试验条件相同时,未刺穿的电池单体1相较于完全刺穿的电池单体2具备更短的压降时间和温升时间. 同时,电池单体1在针刺位置T3处的最高温度为239.8 ℃,明显高于电池单体2在相同位置的91.6 ℃,电池单体1在其他测量位置的温度同样均高于电池单体2的温度. 钢针在刺入电池单体1内部时,产生内短路区域,使得电芯内部温度升高,电芯内部发生副反应产生气体,而未刺穿的电池单体内部气体无法及时排除,从而使得内部副反应加剧,温度升高. 因此,刺穿深度对电池单体的电压及温度有明显的影响,未刺穿的电池单体相较于完全刺穿下拥有更剧烈的压降和更高的温度.

同理,在其他试验条件相同时,相较于电池单体2,具备较高针刺速度的电池单体3在整个针刺过程中具备相对较高的温度、更长的升温时间和压降时间. 因此,相较于针刺深度,针刺速度对电池针刺下的影响相对较小,且较高的针刺速度会提升电池未发生热失控下的最高温度,但会相对增加电池的压降时间和升温时间.

-

为了获取针刺工况下电池模组未发生热失控时的电压变化及温度传播规律,依据1.3节中电池模组针刺试验方法开展了电池模组的针刺试验. 试验前、试验中及试验后电池模组的滥用现象演变过程如图 7所示,电池单体#1被刺穿后,开始膨胀并通过针刺位置向外排气,随着试验过程的深入,膨胀程度逐渐减缓. 电池模组的针刺试验与电池单体针刺试验现象相似,在开始针刺至结束试验的时间内,未出现明显的烟雾、火花以及大规模的热失控现象,仅在针刺刺穿的电池单体#1上出现膨胀现象,电池单体#2至电池单体#6均未出现明显的现象.

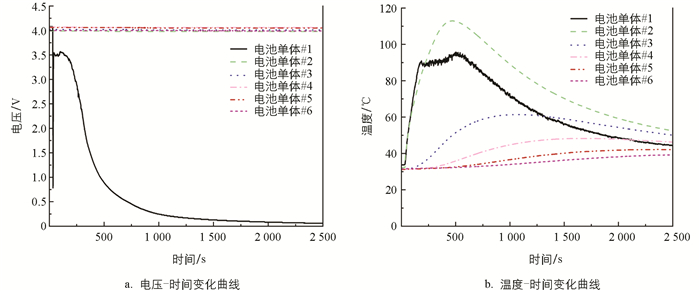

为了明确针刺工况下电池模组内未触发热失控时各电池单体电压变化规律及热量传递规律,获取了如图 8所示的针刺试验下电池模组中各电池单体的电压及温度的变化曲线. 其中,电池单体#1在针刺后出现了与电池单体针刺试验下相同的电压迅速下降后回弹,并最终缓慢降低至0 V的现象,而电池单体#2至电池单体#6在整个过程中的电压并未出现波动,证明在针刺过程中电池单体#2至电池单体#6并未发生失效. 同时,电池单体#1在针刺后温度最先上升并达到最高温度95.5 ℃,随后温度逐渐降低并恢复至室温. 电池单体#2在电池单体#1后迅速升温,最高温度达到了112.8 ℃,电池单体#2的测温点位于电池单体#2与电池单体#1之间,因此电池单体#2具备更快的温升速度. 由于电池单体#2的正面及背面紧贴电池单体#1及电池单体#3,电池单体#2具有相对较小的散热面积,因此导致电池单体#2具备更高的温度. 此外,电池单体#3至电池单体#6在试验过程中温度开始上升的时间依次增加,且越远离电池单体#1的电池具备更小的最高温度. 电池单体在针刺未发生热失控的条件下,并不会导致模组中其他电池单体热失控的发生,但该电池单体失效后会产生大量的欧姆热,热量沿着电池模组方向传递,易导致相邻电芯温度升高,存在潜在的热失控风险.

2.1. 针刺工况下电池单体未发生热失控的失效分析

2.2. 针刺工况下电池模组未发生热失控的失效分析

-

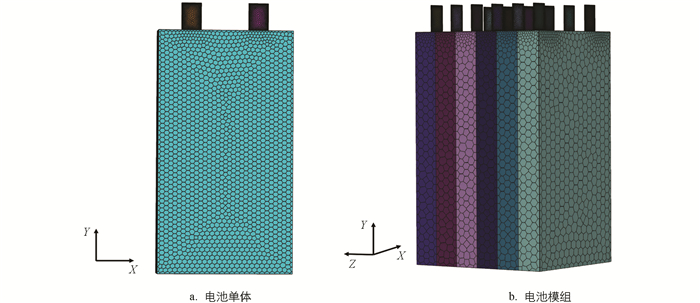

为了证明上述试验结果的准确性和真实性,考虑到电池单体针刺速度对电池单体未发生热失控下的失效形式影响较小,选择上述电池单体针刺试验中的电池单体2(针刺速度5 mm/s及针刺深度13 mm)以及上述针刺试验的电池模组作为有限元仿真分析的研究对象. 采用ANSYS/Fluent软件获取电池单体及电池模组针刺工况下电池温度及电压的变化,利用Meshing模块建立电池单体及电池模组的有限元模型,电池参数与材料属性与表 1保持一致. 面网格及体网格尺寸定义为2.5 mm,电池单体及电池模组的网格最小正交质量分别为0.21及0.20,均大于0.15的要求,表明该网格质量符合设计要求. 模型区域仅包含固体域,建立的电池单体及电池模组的有限元模型如图 9所示.

采用ANSYS/Fluent的MSMD模型和Newman,Tiedemann,Gu,and Kim (NTGK)模型模拟电池模块内部的电化学反应和内短路反应,在电池模型中输入电池电压、容量等参数,采用四方程动力学模型模拟内短路的放热过程,在四方程动力学模型中输入电池活性材料化学反应动力学参数. 其中,电池活性材料化学反应动力学参数如表 4所示[23]. 开启能量方程,求解器类型选择瞬态,定义电池间的散热方式为空气对流散热,换热系数为5 W/m2·K,设置环境温度为300 K. 采用模拟电池内部短路区域的模块模拟电池单体及电池模组的针刺情况,短路区域为电池中心位置,短路深度为刺穿深度. 最后,输出模块设定为输出电池温度及电池电压随时间变化的曲线.

-

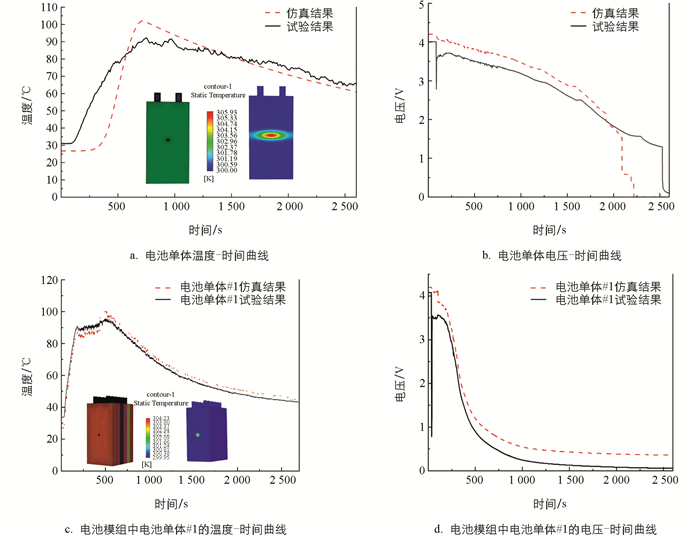

在电池单体及电池模组有限元模型中插入圆柱体区域模拟钢针刺入电池的过程,获取了电池单体及电池模组针刺工况下的有限元仿真结果,如图 10所示.

如图 10a所示,钢针刺入电池单体后,刺入位置中心温度最高,并逐渐向电池上方及下方传播. 同时,可观察获得有限元仿真及试验下的温度—时间曲线整体变化趋势基本一致,电池单体达到最高温度的时间接近,有限元仿真下电池单体的最高温度105.1 ℃略高于试验下的91.6 ℃,主要是因为试验时测温的K型热电偶位置与温度最高点的位置之间存在差异. 同时,如图 10b所示,有限元仿真中并未模拟出现“电压回弹”现象,但有限元仿真下电池单体的电压变化趋势与试验下的变化趋势基本一致. 同理,在有限元模拟电池模组针刺工况下,仅存在电池单体#1电压下降明显的现象. 并且,如图 10c、10d所示,有限元仿真下电池单体#1的电压—时间曲线与温度—时间曲线均与试验条件下具备较好的一致性. 综上所述,通过有限元仿真方法获取的电池单体及电池模组在针刺工况下的电压及温度与试验条件下具备一致的变化趋势,证明了上述试验的准确性.

3.1. 电池单体及电池模组有限元模型建立

3.2. 电池单体及电池模组有限元仿真结果

-

为获取针刺工况下电池未触发热失控的失效机理,本文对锂电池单体及其电池模组开展了针刺试验及有限元仿真研究,得出了以下结论:

1) 开展了锂电池单体在不同针刺速度及针刺深度下的针刺试验,试验过程中3块电池单体均发生了内部的短路,但未出现明显的热失控现象. 3块电池单体的电压均出现了快速下降、略有回升、继续下降至0 V的3个阶段,整个过程中电压下降速率由慢至快再到慢. 同时,3块电池单体的温度均保持着先迅速增大至最高温度后缓慢降低的趋势,且靠近针刺位置的测温点具备更高的温度.

2) 未刺穿的电池单体的最高温度为239.8 ℃,远高于刺穿下电池单体的91.6 ℃,且未刺穿的电池单体相较于其完全刺穿下具备更快的压降和温升速率. 相较于针刺深度,针刺速度对电池针刺下的影响相对较小,且较高的针刺速度会提升针刺工况下电池未热失控时的最高温度,但会相对增加电池的压降时间和升温时间.

3) 电池模组的针刺试验同样未出现明显的热失控现象,针刺刺穿的电池单体#1上出现膨胀现象以及电压下降,而针刺过程中电池单体#2至电池单体#6并未发生失效. 电池单体#2的最高温度为112.8 ℃,高于电池单体#1的95.5 ℃,而电池单体#3至电池单体#6在试验过程中温度开始上升的时间依次增加,且越远离电池单体#1的电池具备更小的最高温度.

4) 通过有限元仿真方法获取的电池单体及电池模组在针刺工况下的电压及温度变化趋势与试验条件下的变化趋势具有良好的一致性,证明了上述试验的准确性. 本文为其他机械滥用工况下锂电池未触发热失控的失效分析提供了理论和数据支持.

DownLoad:

DownLoad: