-

开放科学(资源服务)标识码(OSID):

-

近年来,铝和镁等轻金属合金材料以其高强质比、循环利用性以及便于加工等优点,被广泛运用于交通运输、航空航天、农业机械和3C电子等领域[1-5]。铝和镁之间的焊接必不可少,但铝和镁的化学活性较强,在热激发条件下极易形成脆硬的Al12Mg17、Al3Mg2等金属间化合物,导致其界面强度低[6]。由此可见,控制界面温度是避免铝和镁界面金属间化合物形成的重要方法。

铝和镁等轻金属的焊接方式和工艺参数选择对其界面形貌和服役性能至关重要[7-8]。搅拌摩擦焊(Friction Stir Welding,FSW)是一种固态连接技术,具有焊接界面温度低、接头强度高、操作方便、节能无污染等特点,是轻金属重要的连接手段之一[9-13]。在FSW焊接过程中,焊接热输入、焊核区的金属材料塑性流动行为和应变特性是影响接头成形质量与性能的重要因素。焊接热输入直接影响接头的温度分布、热应力和组织结构形成,而焊缝材料塑性流动行为则决定了接头的形状、结构和性能。因此综合研究这2个因素,有助于深入理解搅拌摩擦连接的成形机理,优化焊接工艺参数,提高接头的质量和可靠性。

然而异种金属FSW焊接过程具有多因素性、非线性特性、材料流动复杂性等特点,目前利用试验手段仍无法直接观察到焊缝材料的塑性流动过程;而对于焊接热输入的研究,试验测温方式不仅成本高、时间长,还有一定的局限性[14-17]。随着现代工业高效率需求和焊接试验成本的不断增加,数值模拟在焊接研究中的应用变得日益重要。通过数值模拟,不仅可以节约成本,而且能够更加深入有效地理解界面温度与材料的流变行为以及组织结构的响应关系。因此在FSW研究中,基于焊接过程的各种数值模拟方法得到了广泛发展与应用。李金哲等[18]利用COMSOL Multiphysics软件建立了6061铝合金和AZ31镁合金FSW的温度场数值模型,对其温度场分布情况进行了模拟。研究结果显示,在搅拌头后方,高温区域呈椭圆状,焊接速度的增加使其面积减小,同时焊接速度对温度场的影响要大于焊接转速对温度场的影响。Yang等[19]基于计算流体动力学(CFD)技术,采用热-机械-流动耦合模型分析了AA6061-AZ31对接FSW过程中的温度场和流场,其结果表明在焊接过程中材料发生了显著的重分布,镁合金在接头底部堆积,铝合金在接头上部堆积。Naumov等[20]通过CFD模型,分析了锥形和六角锥形搅拌针对Al-Mg-Cu焊接过程中金属流动情况的影响,研究结果表明六角锥形搅拌针的温度分布区域更广,HAZ区域更宽,搅拌针轮廓对氧化物层具有搅拌和破碎作用。Ghiasvand等[21]采用CEL(Coupled Euler-Lagrangian)方法研究了刀具定位因素(下压量、倾斜角以及刀具偏移量)对AA6061-T6和AA7075-T6铝合金异种FSW接头最高温度的影响,研究结果表明下压量和倾斜角对峰值温度的共同影响超过下压量和刀具偏移量的共同影响。Chen等[22]基于CFD数值模拟来分析销螺纹对Al-Mg-Zn合金FSW焊接过程中材料流动的影响,发现带有螺纹的搅拌针更利于物料流动。

AA5059铝合金以其卓越的耐腐蚀性和轻量化特性,被广泛用于航空航天、船舶和汽车工业中,然而在公开文献中还未查阅到关于AA5059铝合金与镁合金FSW数值模拟方面的报道。本研究的主要目的在于基于CEL方法建立AA5059-AZ31B异种金属的FSW数值模型,对其焊接过程进行仿真分析,深入理解焊接过程中的温度演变规律和焊接过程中材料流动行为和应变特性,为焊接工艺参数的选择和工业化应用奠定理论基础。

HTML

-

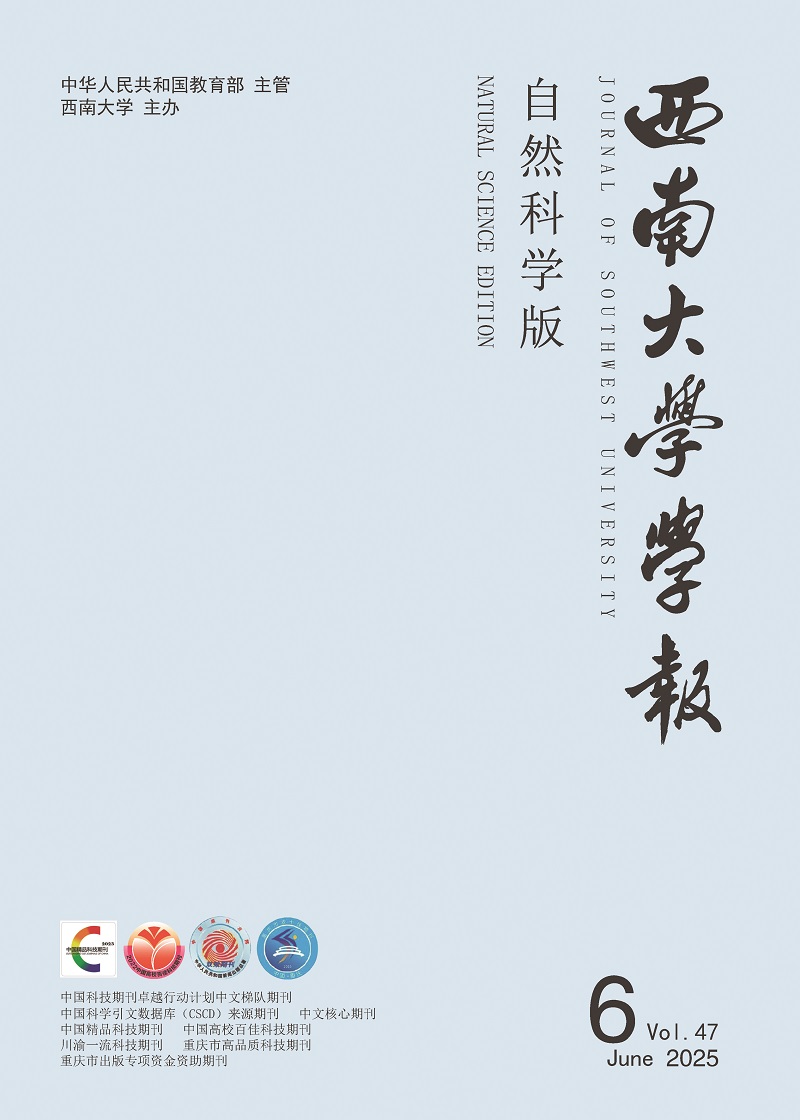

本研究选用AA5059铝合金和AZ31B镁合金作为研究对象,其尺寸为100 mm×60 mm×3 mm,采用FSW对接焊接工艺,工件模型如图 1a所示。搅拌头的轴肩部分和搅拌针部分均为圆柱体,为了提高运算效率不考虑搅拌针侧面螺纹,其中轴肩直径为12 mm,搅拌针为顶部直径2.8 mm和根部直径3 mm的“微锥形”,长为2.8 mm。模型中整体装配位置如图 1b所示,其中前进侧(Advancing Side,AS)为AA5059铝合金,后退侧(Retreating Side,RS)为AZ31B镁合金。

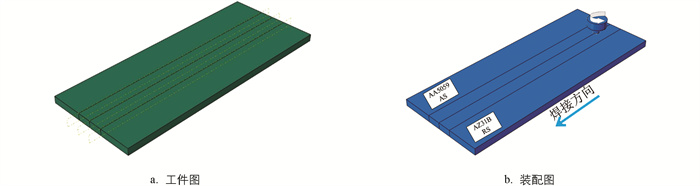

根据工件和搅拌头的结构特性,板材采用8结点欧拉六面体单元(EC3D8ET)进行划分,为了节省运算时间和提高计算精度,对搅拌区域进行网格密化处理,共计40 800个单元。搅拌头采用8结点六面体单元(C3D8RT)进行划分,为了保证仿真结果的准确性,搅拌头采用和工件搅拌区域相同的网格密度,具体划分效果如图 2所示。

-

在本研究中,工件材料为AA5059铝合金和AZ31B镁合金,搅拌头为H13模具钢,基于CEL方法对整个焊接过程进行模拟分析。创建欧拉工件并将其划分成同等部分,通过材料指派命令将工件的2部分分别指派为AA5059铝合金和AZ31B镁合金2种不同材料。

FSW焊接是在高应变速率条件下,塑性变形、应力以及温度等交互响应的过程,因此其模拟过程是非线性瞬态热分析过程。Johnson-Cook模型是一种应用最为广泛的定义金属材料流动的本构模型,能够实现金属流变应力和温度、应变和应变速率等因素的相互关联,其表达式为:

式中:σ为有效屈服应力;ε为等效塑性应变;

$ \dot{\varepsilon}$ 为等效塑性应变速率;$ \dot{\varepsilon}_{0}$ 为参考应变速率;A为初始屈服应力;B为硬化系数;C为应变速率敏感系数;n为应变硬化系数;m为高温软化系数;T为实际环境温度;Troom为室温;Tmelt为材料熔点。模型参数具体数值[23-24]如表 1所示。AA5059铝合金和AZ31B镁合金的热物理材料参数具体数值[25-26]如表 2、表 3所示。

-

FSW焊接过程中搅拌头和工件发生了多次接触:搅拌针和工件待焊表面与侧面、轴肩和工件上表面,以及AA5059铝合金和AZ31B镁合金的自接触。在CEL模型中采用耦合通用接触来描述搅拌头和工件之间复杂的几何接触工况。在接触属性方面,切向方向的接触类型选择罚接触,而摩擦系数通过不断调整最终设置为0.3;法向方向选择硬接触关系,并将摩擦热转换系数设置为0.8。

-

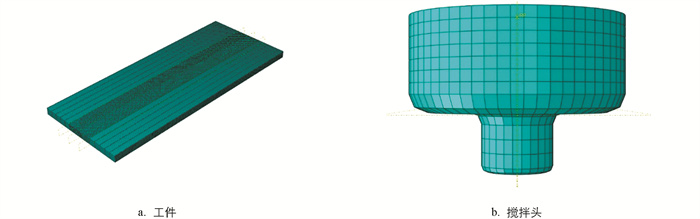

为了使仿真结果更加符合实际试验情况,需要考虑将摩擦产生的热量通过工件的上表面和侧面散失到空气中,因此在相应区域添加了对流换热和热辐射换热边界条件。经过不断调试,将工件的换热系数设置如下:工件与环境之间的对流换热系数H1设为50 W/(m2·℃);工件与垫板之间的对流换热系数H2设为2 000 W/(m2·℃)。此外,AA5059铝合金表面的辐射系数E1设为0.06,AZ31B镁合金表面的辐射系数E2设为0.12。

-

在FSW焊接过程中,通过使用夹具限制工件的6个自由度,防止在焊接时工件被高速旋转的搅拌头“击飞”。在仿真过程中,为了防止欧拉域的材料从工件的侧面和底面逸出,侧面和底面施加速度约束条件,即Vx=0、Vy=0、Vz=0。在搅拌针的中心建立一个参考点,并以此参考点建立刚体,通过控制该参考点来实现焊接过程中搅拌头的平移和旋转,具体如图 3所示。

-

为了提高仿真效率,在FSW仿真过程中采用质量缩放的方法,用人为放大的密度ρ*代替真实材料密度ρ,即ρ*=ρ×k,从而使热时间常数发生变化,提高仿真效率。然而密度改变带来的影响需要修正比热容c来补偿,即c0=c×k-1。其中k必须大于1,在本研究中k取值为1×105 [27-28]。

修正补偿后的热场方程为:

式中:k为热传导系数;T为实际温度;T0为参考温度;α为热膨胀系数;λ为Lame系数;

$ \dot{\boldsymbol{S}}$ 为线性应变张量变化率;ρ*为质量缩放后的密度;c0为修正补偿后的比热容值;$ \dot{T}$ 为温度变化率。通过纳维热弹性方程(Navier's equations for thermoelastictiy)来描述焊接过程中的材料热弹性行为,其修正补偿方程为:

式中:T为实际温度;α为热膨胀系数;λ和μ为Lame系数;S为线性应变张量;ρ*为质量缩放后的密度;u为位移矢量。

1.1. 几何模型及网格划分

1.2. 材料模型

1.3. 边界条件

1.3.1. 接触设置

1.3.2. 热边界条件

1.3.3. 载荷边界条件

1.4. 质量缩放

-

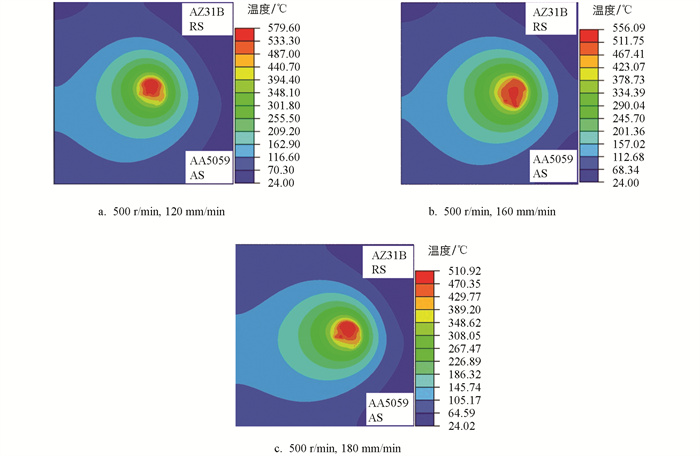

焊接过程中,在搅拌头与工件之间的高速剪切力作用下,产生的塑性变形将诱导大量热量生成,导致接头的温度快速升高。工件在不同焊接速度下的温度云图(焊接转速为500 r/min,焊接速度分别为120 mm/min、160 mm/min和180 mm/min)如图 4所示,温度场沿焊缝中心线较为均匀分布,最高温度出现在搅拌针的轴肩与工件上表面接触的区域。这是因为FSW中的主要热量来源于轴肩区域的摩擦产热,离焊缝中心越远,峰值温度越低。在搅拌头前方,高温区域呈现出“彗星”状,其温度低于搅拌头后方区域,这种温度梯度现象是由搅拌头运动导致的。在焊接过程中,搅拌头前方的材料经历升温、流动和堆积等过程,而后方区域的热量不断积累,因此搅拌头前方的温度较低,后方的温度较高。这种现象可以用热机械耦合效应来解释,即摩擦作用将热量传递到材料中,导致局部升温,而在搅拌头后方,热量积累使得温度更高。

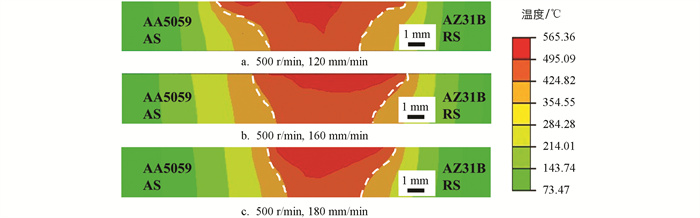

不同参数下工件横截面温度云图如图 5所示,温度沿搅拌区向两边母材方向过渡并逐渐降低。需要注意的是与搅拌区对称位置处左侧的铝板相比,搅拌区右侧的镁板温度略高。高温区域呈现出倒锥形,越接近工件底端,区域形状越窄。其原因是AZ31B镁合金的热导率低于AA5059铝合金,导致热量向四周传递不均匀。同时,倒锥形轮廓的形成是由于热量来源的比例不同,大部分热量来自轴肩的摩擦,其次是搅拌针与材料之间的摩擦和塑性变形。多种因素共同作用,导致了搅拌区域温度分布的这种独特形态。

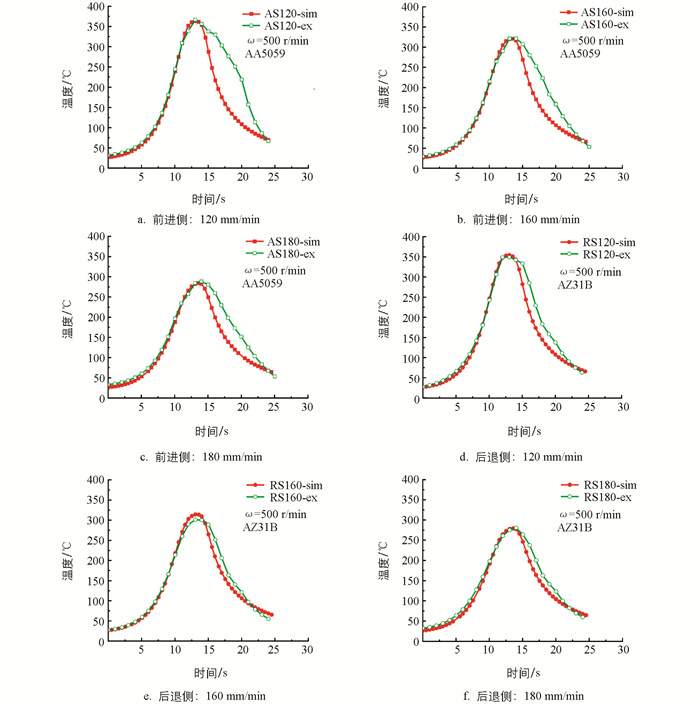

特征点温度的测量采用镍铬-镍硅(K型)热电偶配合K型热电偶温度采集模块进行,并记录数据。在工件中部区域距离焊缝中心8 mm处埋下K型热电偶,以便记录焊接过程中的温度变化情况。图 6分别展示了在焊接转速为500 r/min,焊接速度分别为120 mm/min、160 mm/min和180 mm/min等工艺条件下,前进侧和后退侧特征点试验(experiment,ex)和模拟(simulation,sim)的温度循环曲线,其峰值温度以及相对误差如表 4所示。

从图 6可以看出,在焊接开始到达温度峰值的过程中,试验和模拟的升温曲线基本一致;然而在降温过程中,模拟结果相对于试验结果有所滞后,可能是由于对2种材料热物理参数测量和确定不准确所致,从而使模拟结果与试验结果存在一定的误差。从表 4可以看出,所有工艺条件下的前进侧温度都略高于后退侧,且模拟结果与试验结果均反映了这一现象。温度结果的最大误差为4.38%,最小误差为-0.46%,均在误差允许范围之内。这一结果说明所建数值模型与AA5059-AZ31B异种金属FSW焊接过程中温度场的分布和变化规律相匹配。

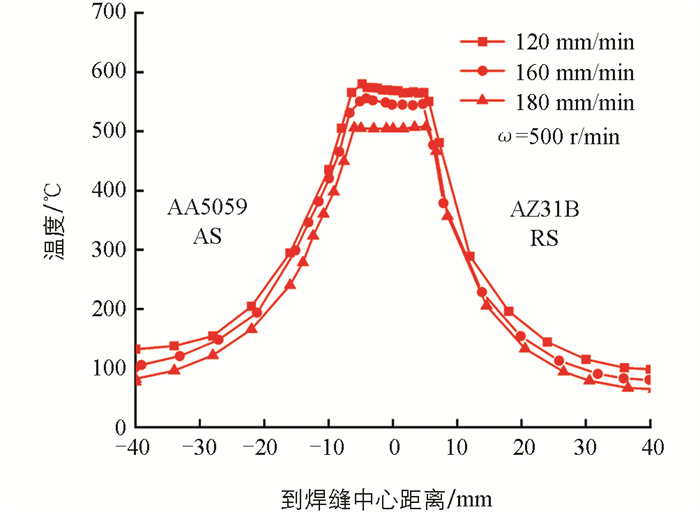

为了探究工艺参数对温度分布的影响机制,沿搅拌区中间并垂直于搅拌区的路径测量温度,其路径温度分布如图 7所示。当焊接转速恒定为500 r/min时,焊接速度从120 mm/min提高到180 mm/min,焊缝区域的峰值温度从579.9 ℃降低至507.0 ℃,焊接速度的提高导致单位时间内的热输入量减少。由图 7可知,在其他条件不变的情况下,焊接峰值温度与焊接速度之间呈负相关关系,即随着焊接速度的增加,焊接过程中的峰值温度逐渐降低。Commin等[29]研究了搅拌摩擦工艺参数和搅拌区域峰值温度的关系,即:

式中:T为焊缝区的峰值温度;Tm为合金的熔点;ω为搅拌针的旋转速度;V为搅拌针的行进速度;α和K为常数,其中α为0.04~0.06,K为0.65~0.75。式(4)的计算结果进一步验证了本模型仿真模拟FSW焊接工艺的准确性。

-

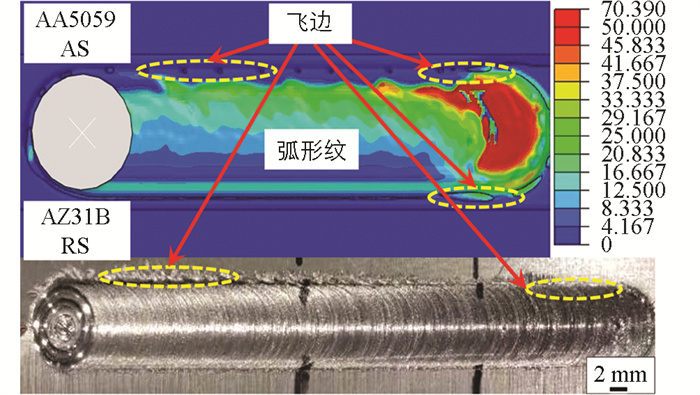

等效塑性应变是评估焊接质量的重要指标。图 8展示了焊接阶段工件表面等效塑性应变的模拟与试验结果对比。可以看到,等效应变主要集中在焊接开始的位置和前进侧,且前进侧的应变值大于后退侧。在焊接起始位置和前进侧轴肩边缘处,模拟结果和试验结果均显示出了飞边缺陷,模拟搅拌区也成功再现了试验搅拌区的弧形纹路。

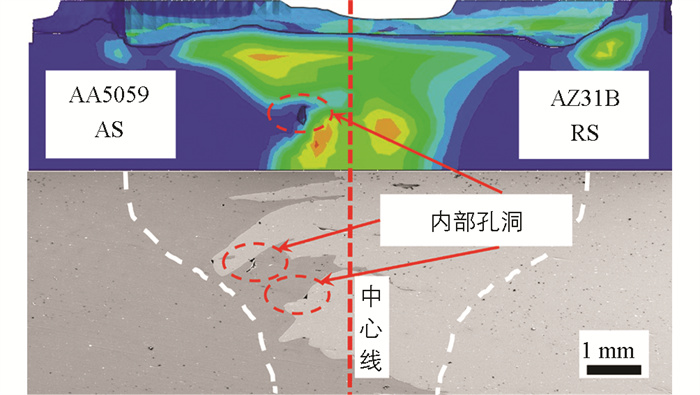

图 9展示了焊接接头横截面缺陷的模拟结果与试验结果对比,可以看出大应变集中在前进侧轴肩处和搅拌针针根处。模拟结果和试验结果在相同位置均出现了孔洞缺陷,具体位于距离中心线1.5 mm的前进侧区域。这主要是因为前进侧材料的塑性变形量大于后退侧,前进侧的材料在轴肩的挤压作用下向后退侧移动,而后退侧材料并没有及时对前进侧进行足够的补充,导致变形量大的区域材料无法得到充分补充。因此,焊接接头前进侧容易形成缺陷。

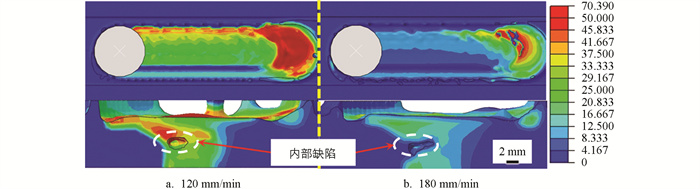

图 10展示了焊接转速为500 r/min,焊接速度分别为120 mm/min和180 mm/min等工艺条件下焊缝表面的等效塑性应变。结合图 8可以看出,随着焊接速度的提高,材料的塑性变形量逐渐降低,但内部缺陷的大小先减小后增大。这是因为随着焊接速度的提高,材料的等效塑性应变减小,前进侧的材料变形量减少,未完全移动到后退侧,从而避免了缺陷的扩大;直至焊接速度为160 mm/min,内部缺陷达到最小;然而,当焊接速度继续提高时,焊接热输入不足,焊接过程中产生的气体无法逸出,导致内部缺陷增大。

-

在金属连接研究中,搅拌区域内2种塑性金属的混合流动行为对于焊缝的形成是至关重要的。本研究利用粒子示踪技术,通过俯视角度和厚度方向的观察,对塑性金属的流动状态进行了分析。

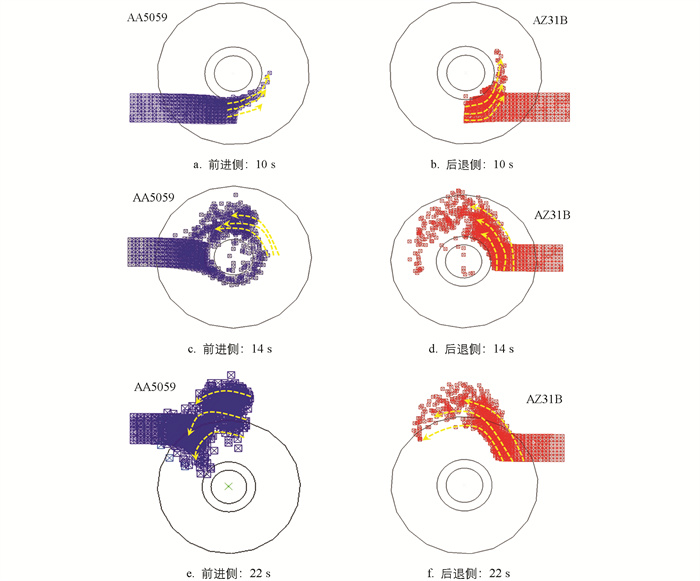

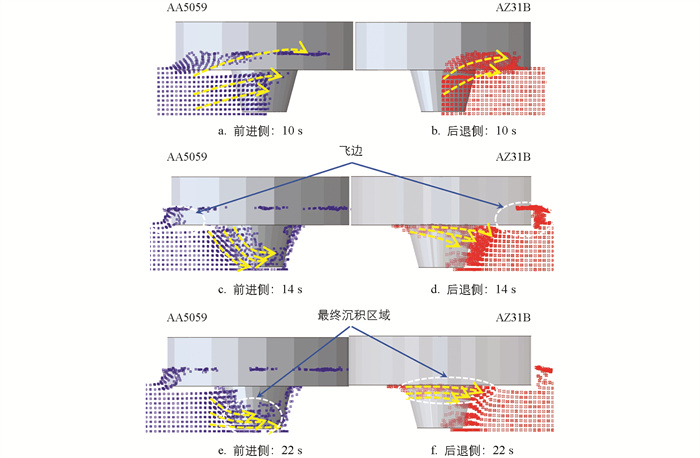

图 11为焊接过程中不同时间前进侧和后退侧的示踪粒子俯视图。由图 11a、11b可知,当t=10 s时,搅拌针前缘即将到达示踪粒子所在位置。此时,前进侧粒子已经在轴肩的转动作用下开始旋转。随着搅拌头逆时针旋转,搅拌区中心前进侧的粒子开始跟随搅拌针移动到后退侧,而后退侧的粒子则跟随搅拌针向后方转动。

由图 11c、11d可知,当t=14 s时,搅拌头移动到示踪粒子中间区域,前进侧的大部分粒子经过后退侧回流至前进侧后方;同时,后退侧的粒子也向搅拌针后方的区域移动,并且部分粒子流入搅拌针后方的前进侧区域。

由图 11e、11f可知,当t=22 s时,搅拌头离开示踪粒子的位置区域,示踪粒子不再随搅拌头旋转移动,此时便是粒子的最终位置。从图中可以看出只有少量前进侧粒子移动到原始位置的前方,其余粒子都较均匀沉积在搅拌针后方区域。

从俯视角度观察,在搅拌头经过示踪粒子区域的过程中,搅拌针附近的材料流动最为剧烈。前进侧的粒子流动行为幅度大于后退侧的粒子,这表明前进侧的材料在搅拌过程中受到的力和变形更为显著。这种差异反映了前进侧和后退侧在搅拌过程中不同的应力和流动特性。前进侧和后退侧的材料表现出交叉和混合流动的特征,反映了搅拌过程中材料的剧烈混合和再分布。搅拌头经过后,示踪粒子在前进侧和后退侧均匀分布,显示出材料在焊缝区域的再分布效果。

图 12为不同时间前进侧和后退侧示踪粒子在厚度方向的分布图。由图 12a、12b可知,当t=10 s时,前进侧和后退侧上半层粒子均向上移动。

由图 12c、12d可知,当t=14 s时,前进侧的粒子开始向下沉积并逐渐移向后退侧,同时前进侧后方的粒子移向前进侧前方。后退侧的部分粒子向下运动,少量粒子在搅拌针的作用下向上移动并绕针到前进侧后方上侧。前进侧和后退侧的粒子受到轴肩的作用向外、向上移动,同时受到边界的限制,停留在材料表面形成飞边。

由图 12e、12f可知,当t=22 s时,结合图 11e、图 11f的粒子俯视角度分布情况,此时为示踪粒子最终沉积的时刻,大部分前进侧粒子沉积在前进侧的下层以及后退侧的中下层区域,而后退侧粒子则主要沉积在焊缝区的上层区域。

从厚度方向观察,前进侧材料首先以略微向上的趋势流向后退侧,然后向下流动并沉积;而后退侧的材料则主要向上层流动并在上层区域沉积。在这个过程中,前进侧和后退侧的材料相互受到抽吸挤压的作用,形成了一种交叉和交织的界面形式。

2.1. 温度场

2.2. 等效塑性应变和内部缺陷

2.3. 材料流动分析

-

1) 随着焊接速度从120 mm/min提高到180 mm/min,焊接热输入减少,致使焊缝峰值温度从579.9 ℃降低到507.0 ℃,均低于AA5059铝合金和AZ31B镁合金2种材料的熔点,符合固相焊接特点。特征点的循环结果和试验数据具有较好一致性,且峰值温度的相对误差均在5%以内,说明该模型能够有效反映FSW焊接AA5059-AZ31B过程的温度场情况。

2) 通过对等效塑性应变的模拟和试验对比分析发现,焊接起始位置和前进侧的应变值显著较高。模拟结果与试验结果一致,均在这些区域显示出飞边和孔洞缺陷。这表明,前进侧材料在焊接过程中塑性变形量较大且难以充分补充,导致焊接接头前进侧容易形成缺陷;随着焊接速度的提高,材料的塑性变形量逐渐降低,但内部缺陷先减小后增大。在焊接速度达到160 mm/min时,内部缺陷最小;当焊接速度继续提高,焊接热输入不足,导致缺陷增大。

3) 通过粒子示踪技术,深入分析了AA5059-AZ31B异种金属在FSW焊接过程中的混合流动行为。结果表明:前进侧材料流动幅度显著大于后退侧,且前进侧和后退侧材料在焊接过程中相互交叉、混合流动,最终形成均匀分布;在厚度方向上,前进侧材料先向上流动后向下沉积,后退侧材料主要向上流动并沉积,整体呈现交叉和交织的界面特征。

DownLoad:

DownLoad: