-

排气歧管是汽车发动机的重要部件, 承受着来自发动机的高温废气冲击而极易发生热疲劳破坏, 因此要求其具有良好的热强度[1-4].若排气歧管结构设计不合理, 则易堆积大量高温废气, 进而导致其局部温度过高且产生较大热应力, 由此增大了出现低周热疲劳的风险[2, 5].为研究该发动机排气歧管开裂问题, 本文采用流固耦合方法[6-8], 运用有限元仿真手段及相关试验数据, 对该款发动机排气歧管进行热力学仿真研究, 以此找出导致其开裂失效的原因, 从而解决实际工程问题.

全文HTML

-

排气歧管处于高温废气的工作环境中, 与高温废气等进行热量交换, 是典型的流固耦合问题.根据能量守恒原理, 流固耦合传热核心在于结构固体域和流体域交界面的热量交换, 流固耦合交界面处流进流出的热量相等.在流体一侧采用k-ε湍流模型来计算排气歧管流体域与固体域交界面的对流换热边界条件, 其湍流模型选用realizable的k-ε湍流模型, 其运输方程为[9]

k为湍动能, ε为湍动能耗散率, Gk为由平均速度梯度产生的湍动能项, Gb为由浮力产生的湍动能项, YM为膨胀耗散项, A0, AS, C2和C1ε为常数, σk和σε分别是k和ε的湍流普朗特数, Sk和Sε用户自定义源项, μt为涡粘系数,

$\overline {{\mathit{\Omega }_{ij}}} $ 旋转速率张量;C1ε=1.44, C2=1.9, σk=1.0, σε=1.2.在排气歧管固体一侧, 发动机结构的传热方式为稳态导热, 通常假设构件为常物性且没有内部热源[10], 其控制方程为式中:kx, ky, kz分别为沿x, y, z方向的热传导系数.

根据对流换热原理, 将此过程引入第三类热边界条件[11-12], 其表达式为

式中:a为换热系数;nx, ny, nz分别为边界外法线方向余弦;T0为边界处介质温度.

-

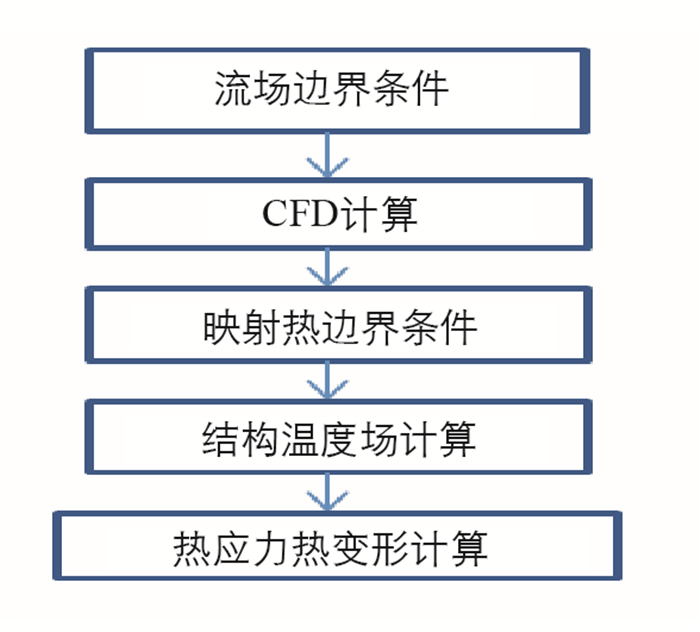

首先根据流场边界条件, 运用流固耦合方法及传热学理论计算排气歧管的热边界条件并将其映射到排气歧管结构上, 然后计算可靠性较高的排气歧管温度场, 最后将温度场作为热载荷计算排气歧管的热应力热变形.排气歧管热仿真分析技术路线如图 1所示.

-

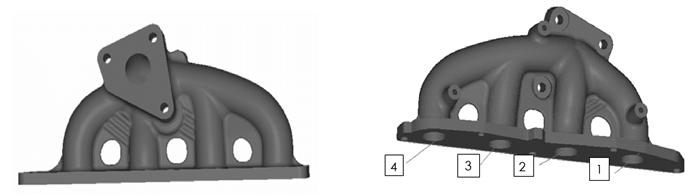

根据建模的规范流程及相应标准建立了分析模型, 如图 2所示.单元类型为四面体单元, 单元目标尺寸2 mm, 最小单元尺寸0.5 mm, 最大单元尺寸4 mm, 单元数量828 669个, 边界层层数5层, 第一层厚度0.1 mm, 增长率1.2, 单元雅克比在0.6以上, 单元长宽比5以内, 单元翘曲度在5°以内, 网格质量满足计算精度要求.

1.1. 流固耦合分析理论依据

1.2. 热仿真分析的技术路线

1.3. 排气歧管模型的建立

-

本文采用热空气近似模拟排气歧管中的高温废气, 经计算其入口废气流速小于0.3马赫, 废气可视为不可压缩的气体, 因此计算模型采用realizable的k-ε湍流模型, 建立入口边界条件、出口边界条件和壁面条件.

本文仅以内燃机转速为5 600 r/min的全负荷工况计算排气歧管整体温度场分布.入口采用质量流量边界条件, 其质量流量大小为0.12 kg/s, 入口温度为1 165.15 K.选用压力出口边界条件, 其压力大小为158 kPa(绝对大气压).壁面为对流换热模型, 选用光滑、无滑移的温度壁面, 换热系数为30 W/(m2·K), 环境温度为301.15 K.

-

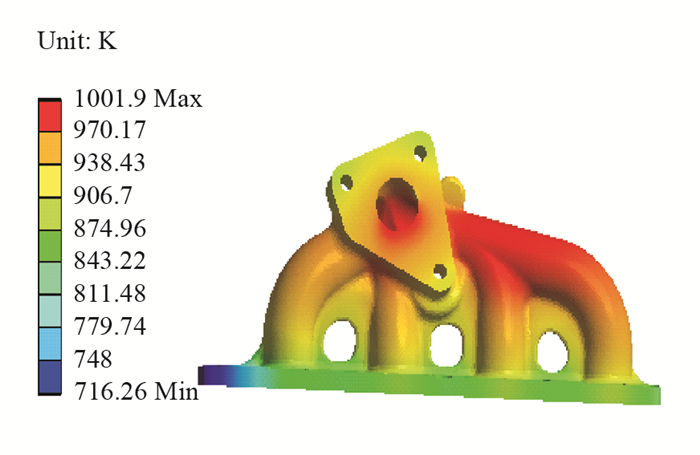

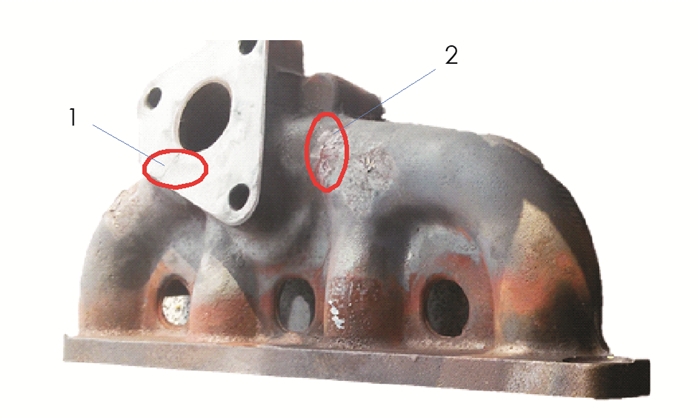

排气歧管温度场结果表明, 排气歧管结构温度范围为716.26~1 001.9 K, 在排气歧管出口法兰及拐角处的温度相对较高, 大约在1 000 K.其中排气歧管结构的最高温度与排气歧管的实际裂纹处吻合较好, 如图 3、图 4所示.由图 3可以发现, 发动机排气歧管的出口法兰端和进口法兰端的温度相对较低, 而各支管的交汇处及拐角处和出口的局部位置温度较高.究其原因, 第一, 临近发动机机体水套的进出口法兰端散热效果较好, 并且与高温废气接触的时间极短, 因此热交换较少;第二, 排气歧管的拐角处及各支管的交汇处废气流动不畅容易堆积高温废气, 由此造成该处温度较高.

最后, 经比较温度场计算结果与试验裂纹发现, 排气歧管温度较高的地方与实际裂纹处吻合较好, 说明可能是因热应力较大引起的疲劳开裂, 同时也说明上述模型可行.因此, 可以将计算得到的排气歧管温度场作为后续热应力热变形的热边界条件.

2.1. 流场边界条件的设置

2.2. 排气歧管温度场计算结果

-

排气歧管长期工作在冷热气流冲击的环境中, 其结构本身会发生收缩或者膨胀变形, 若结构受热不均匀, 则会导致结构变形量不一致, 另外所受外界约束会造成结构不能自由收缩扩张, 由此产生热应力集中[13].

本文对排气歧管的螺栓孔进行固定约束, 计算其热应力热变形, 所用材料为球墨铸铁QT500-7, 具体材料参数见表 1所示:

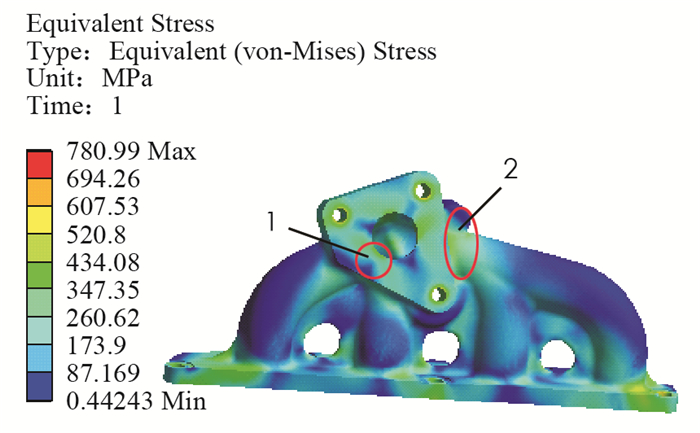

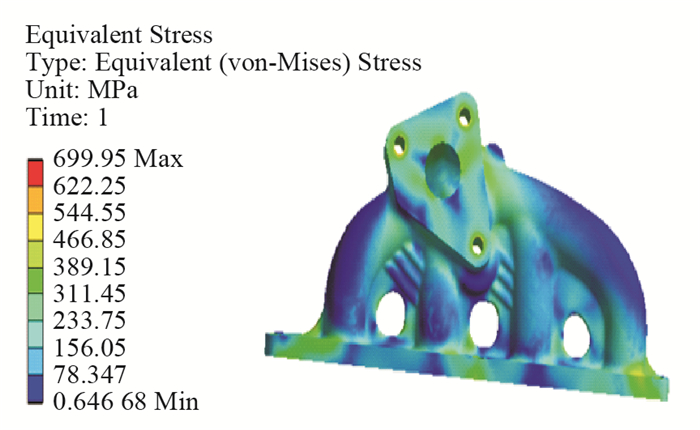

由图 5可知, 在排气歧管拐角处及各支管汇合处热应力较高, 这是因为拐角处及各支管汇合处的热量容易堆积, 导致局部温度梯度很大及收缩膨胀不一致, 进而产生热应力集中.除了上述位置热应力较大外, 螺栓孔位置的热应力同样也特别大, 这是因为在螺栓孔的位置添加了约束, 阻碍了其自由膨胀, 导致热应力过大.考虑温度影响下排气歧管第1处裂纹和第2处裂纹的热应力值分别为342.99 MPa和344.86 MPa, 均超过了该材料的屈服极限, 因此将导致塑性变形, 进而可能诱发排气歧管疲劳破坏.

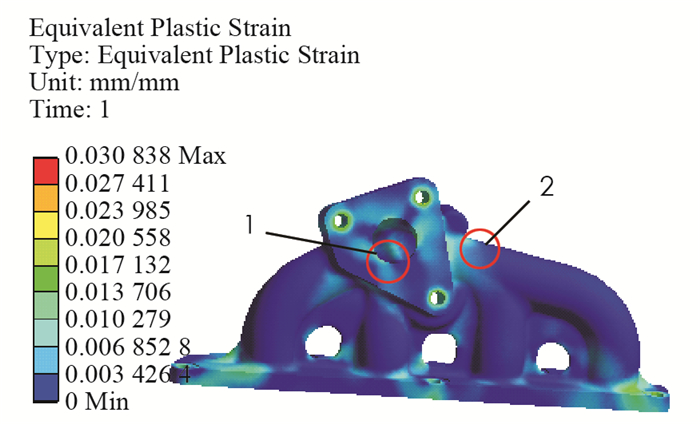

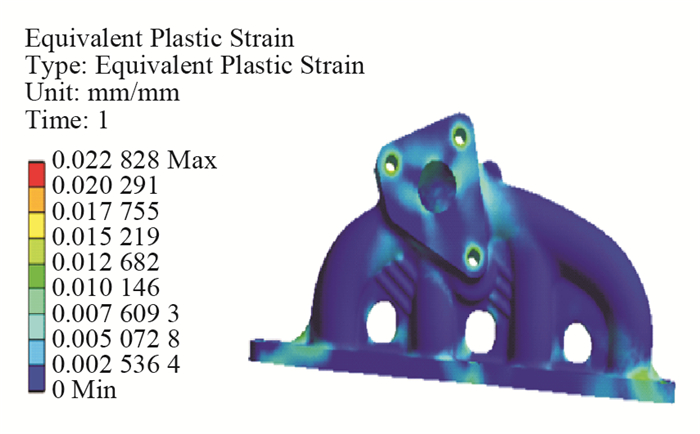

由图 6分析可知, 排气歧管裂纹1处和裂纹2处的塑性变形增量分别约为1.03%和1.04%, 均超过了允许值1%, 同时这与前面计算出排气歧管热应力分布情况较为吻合.因此, 认为排气歧管是由于局部热应力过大产生了较大的塑性变形, 从而导致疲劳破坏.

-

根据仿真分析结果可知, 在排气歧管裂纹1和裂纹2处的应力值较高且超过了该材料的屈服极限, 且两处的塑性变形增量均超过了允许值(1%).因此, 需对其进行优化改进, 结合仿真结果对排气歧管第三支管的曲率半径增大5 mm, 这样可以减少高温废气在此处的堆积, 从而缓解热应力集中现象;同时根据铸造原理和经验, 对肋板进行波纹化处理(凸起高度2 mm), 达到吸收缓解应力的作用, 从而降低应力集中塑性变形导致排气歧管疲劳破坏的风险.改进后的排气歧管如图 7所示.

-

改进后排气歧管热应力热塑性变形计算结果如图 8和图 9所示.根据图 8分析可知, 改进后排气歧管1、2处裂纹的热应力值有所减小, 裂纹1处和2处的热应力值分别为329.85 MPa和331.62 MPa, 且排气歧管整体热应力值相比改进前也有所降低, 仅排气歧管螺栓孔处热应力值较高, 同样是因为在螺栓孔处添加了固定约束造成的, 经分析表明, 改进后的排气歧管对热应力有缓解吸收作用.

根据图 9分析可知, 改进后的排气歧管的两处裂纹的地方的塑性变形增量相比改进之前有所减小, 即排气歧管裂纹1处和裂纹2处的热塑性变形增量分别为0.64%和0.67%, 两者的塑性变形增量均低于允许值(1%), 并且改进后排气歧管的整体塑性变形增量也有所降低, 仅排气歧管螺栓孔处热塑性变形较大, 同样是因为在螺栓孔处添加了固定约束造成的.经分析表明, 说明改进的方案可行.

4.1. 排气歧管改进措施

4.2. 改进后排气歧管仿真结果分析

-

1) 原排气歧管热力学分析结果表明, 实际裂纹处热应力都比较大并且产生了较大的塑性变形, 裂纹1处和裂纹2处的热应力分别约为342.99 MPa和344.86 MPa, 且都超过了排气歧管材料的屈服强度, 由此产生了塑性变形, 裂纹1处和裂纹2处的塑性应变增量分别约为1.03%和1.04%, 均超过了允许值(1%).因此, 认为排气歧管是由于局部热应力过大产生了较大的塑性变形, 从而导致疲劳破坏.

2) 改进后排气歧管热力学分析结果表明, 改进后排气歧管1、2处裂纹的热应力值和热塑性变形增量值较改进前有所降低, 即第1、2处裂纹的热应力分别为329.85 MPa和331.62 MPa, 第1、2处裂纹的热塑性变形增量值分别为0.64%和0.67%, 且改进后排气歧管的塑性变形增量值低于允许值(1%), 说明根据仿真结果对排气歧管高温疲劳破坏进行的改进方案可行, 达到了缓解热应力集中目的.

下载:

下载: