-

管道运输是油气运输的主要方式,其安全问题一直备受重视. 管道上任何微小的缺陷都可能导致油气泄露,具有很大的潜在危险,因此需要定期对管道进行检测,及时发现管道上存在的缺陷并进行修复. 漏磁检测技术可以在不破坏管道完整性的情况下,利用漏磁检测器对管道中的缺陷进行检测[1-2]. 漏磁检测器是根据漏磁原理制造的一种仪器,检测器采集的管道漏磁数据可以反映管道的受损情况. 通过处理和分析漏磁数据,不仅能检测出管道上的缺陷,还能识别出管道中的焊缝、阀门、三通、法兰和弯头等组件用以辅助缺陷定位. 传统的人工检测方法依赖于人工对漏磁信号曲线进行判别,这种方法效率低、主观性强,且容易出错. 随着人工智能技术的不断发展,许多基于人工智能的方法被应用到管道漏磁检测中,在提高效率的同时也取得了良好的效果.

本文对管道漏磁检测的智能方法进行了综述,首先在第1节中简要介绍了漏磁检测的基本原理,随后在第2节中重点阐述了管道漏磁检测机器学习方法中基于分类的方法、基于目标检测的方法和多分量方法,在第3节中介绍了基于知识的智能专家系统,并在第4节中进一步阐述了多传感器融合方法,最后在第5节中进行了总结,并讨论了当前漏磁检测智能方法仍然存在的问题.

全文HTML

-

1966年,Zatsepin和Shcherbinin首先提出了无限长矩形裂纹的磁偶极子模型,该模型是漏磁检测解析法的基础理论之一[3]. 经过不断的发展,如今漏磁检测已经成为一种经济实用的管道内无损检测技术.

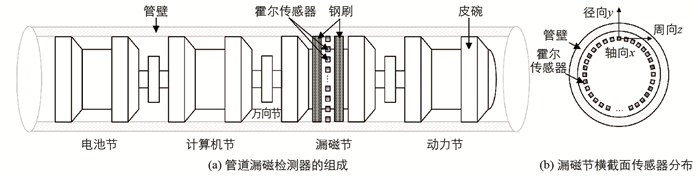

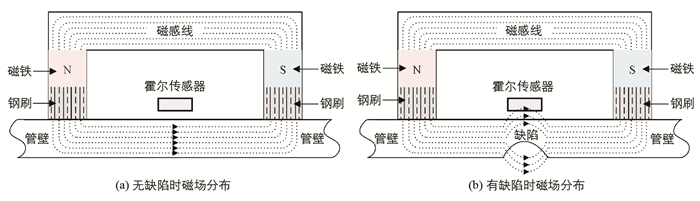

漏磁检测技术依赖于铁磁性管道的高磁导率特性,这一特性使管道的管壁可以被永磁体或线圈产生的均匀磁场磁化至饱和或接近饱和磁通密度[4]. 在正常的管道区域中,外加磁场的磁感线被束缚于管壁的内部,几乎没有磁感线从管壁表面穿出. 当管壁中存在缺陷时,缺陷处的磁导率比正常区域的磁导率更小,磁阻比正常区域的更大,这会导致磁感线从缺陷上方或下方泄露出来,泄露的磁通量可以通过霍尔效应传感器检测到[5],如图 1所示.

漏磁检测器是根据漏磁原理制造的一种管道内检测工具,其主要通过管道中油气等介质的流动作为动力在管内移动,并在运行过程中不断采集管壁的漏磁数据[6]. 漏磁检测器主要由动力节、漏磁节、计算机节和电池节这4个部分组成,如图 2(a)所示. 动力节中的皮碗可用于产生压差推动检测器前进;漏磁节包含磁化装置和多个霍尔传感器,磁化装置可以使管壁磁化,霍尔传感器用于测量漏磁通;计算机节负责控制测量的过程和存储采集的数据;电池节提供电力支持. 节与节之间使用万向节连接,以保证检测器可以通过弯道.

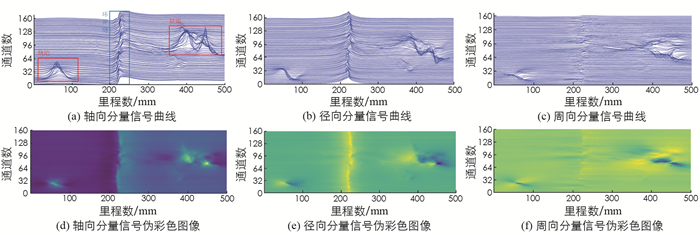

漏磁检测器中包含了一组沿着圆周排列的霍尔传感器,如图 2(b)所示,每一个传感器都可以测量该处三维磁场矢量H =(Hx,Hy,Hz),其中Hx表示沿着检测器运行方向的磁场轴向分量(水平分量),Hy表示沿着管径方向的磁场径向分量(垂直分量),Hz表示沿着圆周方向的磁场周向分量(切向分量). 根据采集的三维漏磁场矢量信号,绘制出其3个分量的曲线如图 3(a-c)所示. 在漏磁曲线中,横轴表示检测器沿着管道方向运行的里程数,纵轴表示不同传感器通道测量的漏磁信号,每条曲线与传感器通道一一对应. 曲线的幅值表示漏磁信号值的大小,由于相邻通道间的幅值差距很小,所以在曲线之间添加了一定的纵向间隔来分隔它们. 此外,也可以将漏磁信号进行灰度映射或伪彩色映射,通过颜色的深浅来表示漏磁信号的大小,如图 3(d-f)所示. 漏磁信号在正常区域变化较为平缓,而在缺陷区域和组件区域会出现异常波动,这些波动与周围的正常信号形成明显差异,根据这个特性可以区分出管道上的缺陷和不同的组件.

-

近年来,以机器学习和深度学习为代表的人工智能技术在模式识别、图像分类和目标检测等领域取得了许多令人瞩目的成就,其中的很多方法也被应用到管道漏磁检测领域,极大地提高了漏磁检测的效率和精度. 本节对管道漏磁检测机器学习方法中基于分类的方法、基于目标检测的方法和多分量方法进行了介绍,概述了每一类方法的研究现状,并分析了这些方法的特点.

-

漏磁信号在正常区域、缺陷区域和组件区域会呈现出不同的特征. 基于分类的方法可以直接对漏磁信号数据进行处理,提取出数据的特征后进行分类;也可以根据漏磁数据绘制出漏磁曲线图像、灰度图像或伪彩色图像,随后使用图像处理的方法提取特征并进行分类.

在分类任务中,特征的好坏直接影响到分类器性能的好坏[7],一些研究人员根据漏磁信号的特点人工设计了不同的特征来执行分类任务. 文献[8]对漏磁信号与缺陷类型及尺寸之间的关系进行了分析,提取了漏磁信号径向分量的峰值、径向分量的峰间距、轴向分量的信号高度和宽度作为缺陷特征,然后采用支持向量机、随机森林和梯度提升决策树对5类缺陷进行了分类识别,并通过实验验证了所选取的特征的有效性. 文献[9]使用漏磁信号波形的峰谷值、峰谷差、谷谷差和谷谷值等特征,分析和比较了支持向量机和极限学习机对7种不同缺陷进行分类的效果和优缺点. 文献[10-11]提出了一种基于支持向量机的方法对管道部件和缺陷进行区分,该方法采用了后验熵进行特征选择,以上下峰次序、信号最大幅值、峰峰跨度、传感器数量、轴向斜率和周向斜率作为特征向量,可以有效地识别缺陷和不同的部件. 文献[12]提出了一种基于KPCA (Kernel Principal Component Analysis)和Boosting结合的管道异常检测算法,该算法首先使用KPCA对设计的特征进行选择,随后利用选择的特征训练Boosting分类器,实现了对焊缝、法兰和阀门的分类. 文献[13]提出了一种基于改进最小二乘双支持向量机的焊缝缺陷分类方法,以管道漏磁信号的波动特征和形状特征作为支持向量机的输入,并采用粒子群算法对支持向量机的惩罚参数和核参数进行优化,最后通过实验验证了该方法的有效性. 文献[14]提取了缺陷的多种统计特征,分别使用正则化最小二乘、支持向量机和偏最小二乘回归方法将漏磁图像分为有缺陷和无缺陷两类. 文献[15]提取了缺陷的显著性、对比度、中心点和指纹这4种特征,然后利用支持向量机、随机森林和KNN (K-Nearest Neighbor)方法对漏磁图像上的正常区域和缺陷区域进行检测.

人工特征提取很大程度上依赖于专家经验,不同的人可能倾向于提取不同类型的特征,这种提取方法存在很强的主观性,因此一些研究者开始关注更加智能的自动特征提取方法. 卷积神经网络可以实现自动特征提取,能够获取到图像中不同层次的特征,并通过全连接层输出分类的概率. 文献[16]利用LeNet5卷积神经网络模型对无缺陷、轴向缺陷、周向缺陷和斜向缺陷的漏磁曲线图像进行分类,该模型可以自动提取漏磁曲线图像不同层次的特征,实现了管道缺陷的快速与批量化识别. 文献[17]利用改进的卷积神经网络逐层提取管道焊缝的特征信息,实现了对无缺陷、环焊缝和螺旋焊缝曲线图像的智能识别. 文献[18]使用经过预训练和筛选后的卷积核构建卷积神经网络,通过该网络自动提取焊缝图像中的特征,实现了环焊缝与螺旋焊缝的自动分类.

对基于分类方法的相关研究进行总结,如表 1所示. 从表 1可以看出,目前直接使用漏磁数据进行分类的方法多数采用人工特征提取,人工提取可以根据漏磁数据或图像的特点设计出具有区分度的特征,但这种提取方式主观性很强. 基于图像的分类方法既有使用人工特征提取的方法,也有使用自动特征提取的方法,自动特征提取可以直接从漏磁图像中学习到不同层次的结构特征,无需人工手动设计特征,其对图像亮度和缺陷形态等变化的适应性更强,能够适应更多复杂的场景.

-

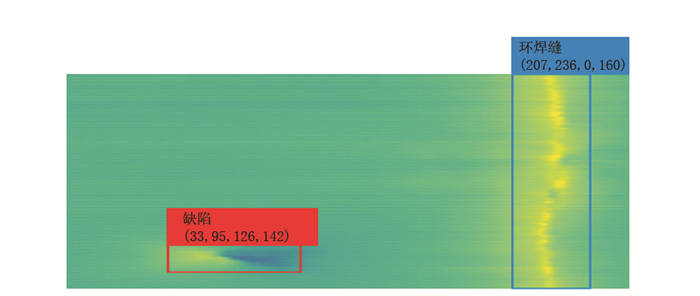

目标检测是图像处理的一项基本任务. 基于目标检测的方法可以对漏磁图像进行处理,不仅能检测出图像中缺陷和组件的类别,还可以用矩形框标记出缺陷和组件的具体位置,很符合实际管道检测的需求,如图 4所示.

已有许多研究者致力于将目标检测算法应用到管道漏磁检测中. 文献[19]提出了一个包含特征提取和预测模块的环焊缝目标检测方法,特征提取模块利用卷积神经网络自动提取特征,预测模块使用全连接网络和卷积网络预测目标的类别和锚框的偏移量,该方法在较大的噪声和数据局部缺失的情况下也具备较好的表现. 文献[20]利用视觉表示对比学习的简单框架生成预训练模型,并将预训练后的模型替换到Faster R-CNN的特征提取网络中,然后使用该网络检测漏磁图像中的缺陷类型和位置. 文献[21]提出了一种改进的级联R-CNN多目标检测算法,利用该算法对缺陷、管道分支、三通和焊缝进行检测,通过在级联R-CNN中添加FPN (Feature Pyramid Networks)和OHEM (Online Hard Example Mining)来提高目标检测的精度. 文献[22]为了解决小目标检测精度低的问题,将空洞卷积和注意力残差模块引入到SSD算法中,该算法对小目标检测效果明显,能够自动识别环焊缝、螺旋焊缝和缺陷.

基于目标检测的方法能够在整张漏磁图像上对目标进行检测,其可视化结果显得更为直观,不仅能检测出目标的类别,还可以得到目标的位置. 但是目标检测所使用的网络也往往更加复杂,检测时需要耗费更多的计算时间,在一些对实时性要求高的场景中可能会受到限制.

-

漏磁检测器可以测量三维磁场矢量,磁场的3个分量都包含了管道的部分信息. 多数研究只使用了漏磁信号单个分量的数据,忽略了另外两个分量上所含的信息,或者仅在特征提取时单独提取出不同分量的特征作为网络的输入,而没有考虑分量之间的融合.

为了充分地利用漏磁信号中多个分量的信息,文献[23]提出了一种基于卷积神经网络的数据融合方法,该方法使用漏磁信号轴向、径向和周向分量的数据来模拟RGB彩色图像的3个通道,然后利用卷积神经网络对这3个通道的数据进行融合. 文献[24]使用主成分分析方法对漏磁图像的3个分量进行融合,相比较于只使用一个分量的图像,融合后的图像可以提供所有关于缺陷形状、边缘和4个角的增强信息. 文献[25]提出了一种基于空间矢量的多分量信息融合方法,同时考虑了磁场的幅值和方向信息,把3个正交的分量融合到一个三维矩阵中,然后将这个矩阵映射到新的ARC (Axial-Radial-Circumferential)空间上作为网络的输入,该融合方法能够更好地反映出真实磁场的空间分布,提高检测的准确性.

2.1. 基于分类的方法

2.2. 基于目标检测的方法

2.3. 多分量方法

-

专家系统是人工智能中非常重要和活跃的一个分支,它是一种基于知识和经验进行推理判断的智能系统,自从20世纪70年代问世以来,各种不同的专家系统在全世界范围内得到了广泛的应用,并产生了巨大的社会效益和经济效益.

在管道漏磁检测中,专家系统根据缺陷识别的标准和专家检测的经验建立知识库,通过模拟专家的思维过程对漏磁数据进行分析,以此来检测管道上的缺陷. 有些专家系统还可以进一步对产生缺陷的原因进行分析,并提供解决的方案. 文献[26]基于专家系统理论,建立了一个管道漏磁信号自适应识别系统,该系统采用样本库和知识库相结合的方法,充分发挥了人机交互的优势,能够实现对漏磁信号的自动分类识别,具有较高的识别效率和精度. 文献[27]开发了一套具有多图形显示、数据自动修复、数据自动分析处理和检测报告自动输出的漏磁检测专家系统,该系统根据异常点漏磁信号会产生突变的特点,通过专家设定的阈值来识别焊缝和缺陷,并将用于计算腐蚀缺陷的长度、宽度和深度的经验公式,以及用于管道安全性评估的方程作为系统的领域知识,实现了缺陷的量化和评估[28]. 文献[29]为了提高管道漏磁检测的效率,提出了一种漏磁检测数据分析专家系统,该系统不仅可以检测出管道中的环焊缝、弯头、三通和阀门等组件,还能自动识别和量化缺陷,并输出包含缺陷里程、周向位置、距离最近参考点的位置和尺寸等信息的分析报告. 文献[30]在进行多次管道检测后,得到了一组将缺陷特征和某种参数联系起来的经验规则,每条经验规则都代表了一个概念形式的典型缺陷模式,在此基础上,构建了一个基于知识的离线检测专家系统,该系统在分析时选择与待检测缺陷模式最相似的模式,并对所选模式应用指定的经验规则来获得该缺陷的特征估计,最后通过合适的预测方法对缺陷进行识别和评估.

-

除了漏磁检测外,还有许多其他的无损检测技术也可以应用到管道检测中,如超声检测、电磁声学检测和涡流检测等. 这些检测方法通过不同的传感器采集不同类型的管道数据,可以提供更加全面的管道信息,一些研究者尝试将不同传感器采集的数据进行融合以获得更好的检测效果. 文献[31]提出了一种将神经网络和D-S证据理论相结合的数据融合模型,该融合模型首先使用神经网络对漏磁传感器和超声传感器的数据进行分析处理,然后把神经网络的输出值经过归一化后作为D-S证据理论的证据,最后使用证据理论进行融合计算并给出缺陷识别的结果. 文献[32]利用模糊线性回归算法对漏磁检测数据与超声检测数据进行融合,推导出不同传感器之间数据融合的隶属度和置信区间计算公式,使用隶属度的大小来表示损伤的程度,并得到了某一检测损伤在一定可靠度和置信度时模糊表征尺寸的上下限计算公式,这个公式可以将检测数据表征成更接近实际尺寸的表征尺寸,从直观上给出了数据融合的结果. 文献[33]提出了一种基于完全链接的模糊推理系统和D-S证据理论的多传感器数据融合腐蚀检测方法,该方法首先分别使用模糊推理系统对多个漏磁传感器的数据与多个超声传感器的数据进行融合,然后以这两个模糊推理系统的输出作为D-S证据理论的证据,最后通过D-S证据理论做出决策并输出检测的结果.

当前文献报道中的多传感器融合的方法主要使用漏磁检测和超声检测的数据进行融合. 漏磁检测可以检测到管壁上较为复杂的缺陷,但是只限于材料近表面的检测;超声波检测能够检测较厚的管壁,但是对复杂缺陷的检测比不上漏磁检测. 使用融合方法对这两种传感器采集的数据进行融合,可以得到更全面的缺陷信息,提高了检测的准确性和鲁棒性.

-

利用漏磁信号数据检测管道缺陷一直是一项重要且富有挑战性的任务,传统人工检测方法的局限性促使研究人员不断探索更加高效和更加准确的检测方法. 人工智能技术的快速发展为管道漏磁检测提供了新的思路,许多基于人工智能的方法被应用到漏磁检测领域并取得了良好的成果. 本文对管道漏磁检测的智能方法进行了综述,首先简要介绍了漏磁检测的基本原理,随后重点阐述了管道漏磁检测机器学习方法中基于分类的方法、基于目标检测的方法和多分量方法,以及管道漏磁检测中基于知识的智能专家系统,并进一步介绍了多传感器融合方法.

虽然当前基于人工智能的漏磁检测方法在理论和实验研究上取得了一定的成果,但是仍然面临着诸多挑战. 下面针对目前漏磁检测智能方法中存在的一些问题进行讨论.

(1) 基于学习的方法需要大量的数据对模型进行训练,然而管道漏磁数据集中缺陷样本的数量往往很少,样本不足时应用基于学习的方法很容易导致模型过拟合. 在小样本情况下使用机器学习的方法进行漏磁检测是未来需要解决的一个问题.

(2) 在真实的管道环境中,焊缝和其他组件处也可能存在缺陷,图像分类和目标检测的方法都很难将这些地方的缺陷正确识别出来. 实现焊缝和组件处缺陷的精准识别也是未来研究需要解决的一个问题.

(3) 在漏磁检测的智能方法中,基于数据的学习方法可以在大数据和大算力的支持下达到较高的精度,基于知识的推理方法能够充分利用专家的知识和经验解决各种复杂的问题. 人类在解决问题时,通常会结合数据学习和知识推理共同进行决策. 然而在漏磁检测的应用中,基于学习的方法和基于推理的方法几乎是分开的,研究如何使机器学习和逻辑推理进行协同工作,以达到更高的智能水平,这是未来漏磁检测智能方法中值得探索的一个方向.

下载:

下载: