-

拖拉机悬挂提升系统是用于农具提升和控制耕深的专用部件,其控制性能对拖拉机的作业质量以及作业效率有重要影响[1].目前拖拉机上广泛采用的机液式提升系统体积较大、结构复杂、控制精度不高,难以实现拖拉机的精细作业,逐步由电—液式悬挂系统取代[2].设计满足复杂田间作业工况的拖拉机电液悬挂系统,对提高田间作业精度、保证拖拉机耕作的通过性与平顺性具有重要意义.

中国农业大学将模糊PID自适应控制方法应用到拖拉机电液悬挂系统控制,设计了模糊PID自适应控制器[3-4];青岛大学搭建了拖拉机电控液压悬挂系统AMESim仿真模型和1L-225型犁具Adams仿真模型[5];南京农业大学采用AMESim和Simulink联合仿真的方法建立电液悬挂系统仿真模型,验证了力位综合调节方法和模糊控制器的可行性[6-7].笔者以福田雷沃欧豹TG1254为研究平台,采用MATLAB数学建模与LabVIEW相结合的方法,设计一种拖拉机电液悬挂半物理仿真系统,实现电液悬挂系统力调节、位调节和力位综合调节的自适应控制,并通过田间试验进行了验证.

全文HTML

-

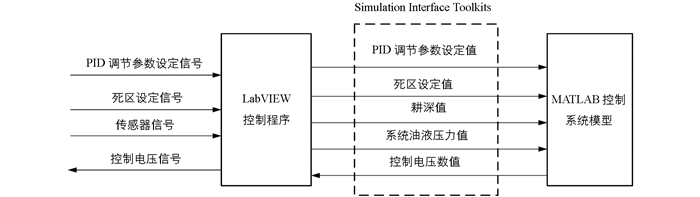

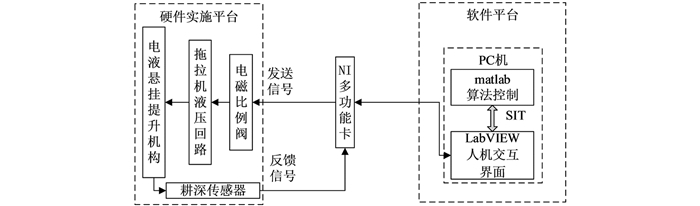

拖拉机电液悬挂系统是一个具有本质非线性参数变量的大惯性系统,且不同型号的拖拉机悬挂系统性能有很大差别[8-10].因此,本文构建的半物理仿真系统主要针对快速控制原型功能,如图 1所示.实体部分为电液悬挂系统,包括电磁比例阀、拖拉机液压回路、提升机构及耕深传感器等.软件平台由MATLAB和LabVIEW组成,LabVIEW仿真工具包SIT[11]为MATLAB和LabVIEW提供了良好的软件接口,软件系统与实物之间通过NI公司数据采集卡作为通讯连接.

在半物理仿真系统中,在MATLAB中建立控制器模型,设计控制算法,并将控制参数传递给LabVIEW,LabVIEW不仅能够实时显示和记录控制参数,还能将控制参数通过多功能数据采集卡传递给电液悬挂系统,多功能数据采集卡接收耕深传感器等发出的实时反馈信号,使整个控制系统形成闭环实时反馈系统.在控制器仿真软件中可以实时调整控制参数,优化控制性能,达到验证控制算法的目的.

-

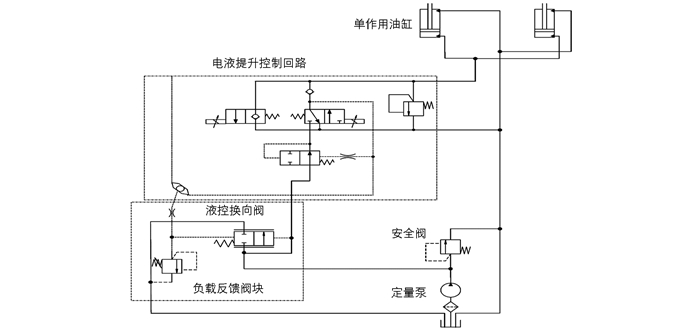

结合TG1254大功率拖拉机的实际情况,设计液压回路如图 2所示.液压回路由定量泵、安全阀、负载反馈阀块、电液提升控制回路等组成.在工作过程中,定量泵为系统供油,经由负载反馈阀块进入电液提升控制回路,系统负载压力通过梭阀反馈至负载反馈阀块的液控换向阀并与定量泵输出油压进行比较,当定量泵输出油压高于系统负载压力与换向阀弹簧力之和时,液控换向阀处于左位,定量泵输出油液进入回油箱;当定量泵输出油压低于系统负载压力与换向阀弹簧力之和时,液控换向阀处于右位,定量泵输出油液电液提升控制回路为系统供油.本液压回路中,定量泵与负载反馈阀块相结合以实现流量调节功能,通过液控换向阀的调整来实现系统油液输出与工作负载的功率匹配,多余的油液直接接回油箱,避免过高系统压力造成的功率损失.

-

油液压力信号的采集使用AK-4型油液压力传感器,传感器量程为0~30 MPa,输出电压为0~5 V,误差为±0.2%.传感器安装在比例提升阀与提升液压缸之间.

-

牵引力传感器为一根承受剪力作用的空心截面圆轴,双剪型电阻应变计粘贴在中心孔内凹槽中心的位置.为了合理利用空间及增加信号数量,选择单根传感器上分布两组独立惠斯通电桥的方式,能同时测量水平和垂直方向的牵引力.轴销式牵引力传感器安装于拖拉机左右两个下拉杆上,牵引力为两个传感器水平力之和.

-

耕深传感器采用非接触式倾角传感器SCA60C-PWB模组,该倾角传感器通过在内部增加阻尼来消除振动的影响,能承受高达20 kg的机械冲击力,具有抗冲击能力强、能耗低等优点,适用于田间试验.

2.1. 液压回路设计

2.2. 油液压力传感器

2.3. 牵引力传感器

2.4. 耕深传感器

-

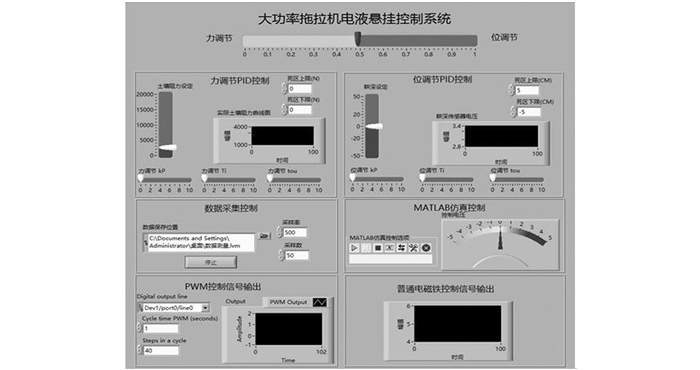

通过LabVIEW前面板的图形化编程,可以为用户提供一种方便、快捷的系统仿真结果界面.本研究所建立的拖拉机电液悬挂控制系统人机交互界面包括四部分,分别是PID参数控制、硬件控制信号显示、MATLAB仿真结果显示和数据存储,如图 3所示.

PID参数控制部分用于修改PID算法的初始控制参数KP、KI、KD,设定目标耕深以及耕深调节死区.硬件控制信号显示部分用于显示对拖拉机电液悬挂系统电液比例阀的控制信号,控制信号的形式为PWM信号. MATLAB仿真控制部分用于控制MATLAB仿真程序的开始和停止,并以指针的形式将MATLAB仿真结果进行显示.数据存储部分用来设置采样频率,并将仿真结果保存在指定的路径上.

-

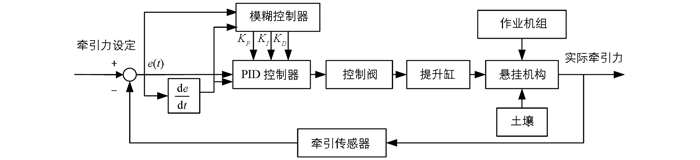

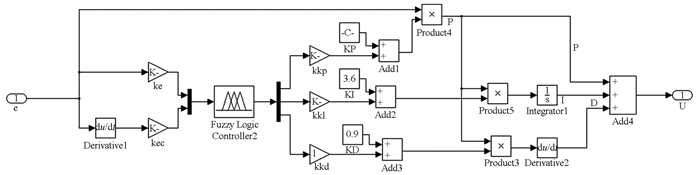

本文所设计的模糊PID自适应控制器由常规PID控制和模糊推理两部分组成,模糊推理部分实质就是一个模糊控制器,其输入是偏差和偏差变化率[12]. PID参数模糊自整定的原理在于事先确定PID 3个参数同偏差和偏差变化率之间的模糊关系,在系统的运行控制过程中通过不断查询模糊控制规则进行PID参数的实时修改,从而获得更好的动态与静态性能.针对牵引力控制,设计拖拉机电液悬挂半物理系统模糊PID自适应控制框图如图 4所示.牵引力控制中模糊PID控制器输入变量为牵引力的偏差以及牵引力偏差的变化率,输出量为比例控制阀控制电压.

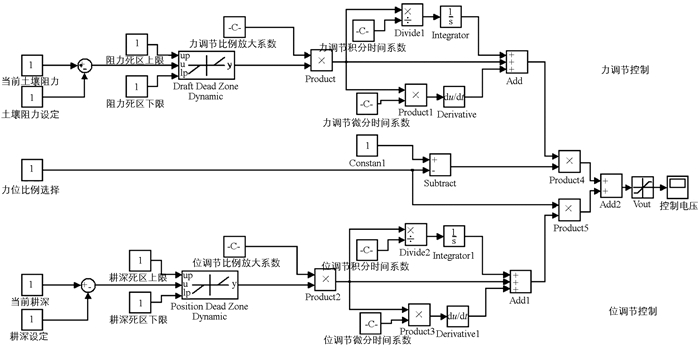

在MATLAB中建立系统PID控制模型如图 5所示,模糊PID自适应牵引力控制器模型,如图 6所示.模型输入牵引力偏差,模糊推理器根据经过量化的偏差信号及偏差信号变化率对PID参数进行修正,输出控制电压信号.

3.1. LabVIEW人机交互界面

3.2. 自适应控制算法

-

本文采用的是LabVIEW与MATLAB混合编程接口技术,使用LabVIEW仿真接口工具包SIT链接MATLAB,快速创建自定义LabVIEW用户界面,交互式验证MATLAB模型.

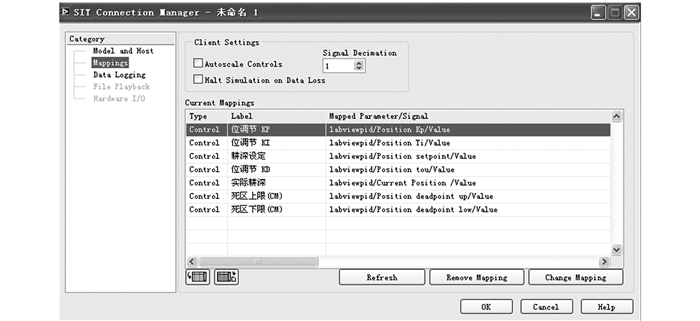

LabVIEW仿真工具包SIT为MATLAB和LabVIEW提供了良好的软件接口,设计本系统SIT结构如图 7所示.通过LabVIEW设计用户图形界面,负责数据采集和网络通信,MATLAB在后台提供大型算法,大量的控制系统模型库供LabVIEW调用.另外,通过SIT还可以在LabVIEW中实时修改MATLAB控制参数,实现动态系统建模和仿真.

SIT主要用于创建Host VI和model之间的映射,它的设置是整个在线仿真的核心. SIT的设置包括5个部分,分别是Model and Host、Mappings、Data Logging、Fire Playback和Hardware I/O选项卡.其中Mappings用于设定Host VI Controls和model parameter之间的映射.根据控制需要,本文中设定的参数值有PID参数KP、KI、KD、耕深设定、实际耕深以及死区上下限,如图 8所示.

-

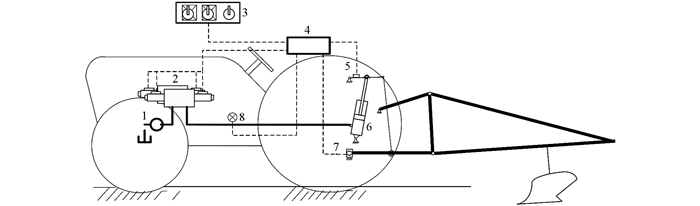

试验平台为福田雷沃欧豹TG1254拖拉机,如图 9所示.试验地点位于上庄试验站旱地,田间试验用来测试验证电液悬挂半物理仿真系统力调节、位调节和力位综合调节性能.

-

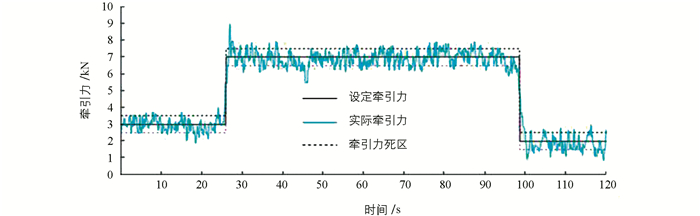

系统初始牵引力为3 kN,先阶跃上升至7 kN,稳定后阶跃下降至2 kN,记录实际牵引力的变化,由此进行牵引力控制性能分析.为防止电液比例阀频繁启闭造成的系统过热等现象,设置牵引力控制死区为±500 N,得到牵引力变化曲线如图 10所示.试验结果显示:设定牵引力由3 kN阶跃至7 kN,系统过渡过程时间为5 s,系统超调量为25%;设定牵引力由7 kN阶跃至2 kN,系统过渡过程时间为6 s,系统超调量为20%.

-

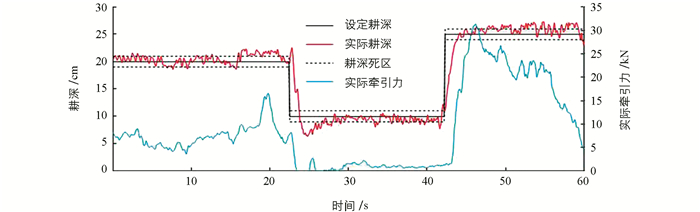

设定耕深为20 cm,死区为±1 cm,然后将耕深设定阶跃至10 cm,待系统稳定后将耕深设定阶跃至25 cm,测得耕深变化曲线如图 11所示.试验结果显示:设定耕深由20 cm阶跃至10 cm时,系统过渡过程时间为5 s,超调量为30%;设定耕深由10 cm阶跃至30 cm时,系统过渡过程时间为4 s,无超调量.

-

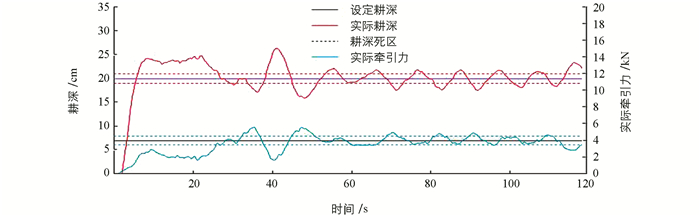

设定耕深为20 cm,死区为±1 cm,设定土壤阻力为4 kN,死区为±500 N,力控制权重设定为70%,测得系统耕深、牵引力变化曲线如图 12所示.试验结果显示:系统过渡过程时间为25 s,耕深最大控制偏差为+7 cm,牵引力最大控制偏差为-2 kN,系统耕深变化大,作业质量较差.

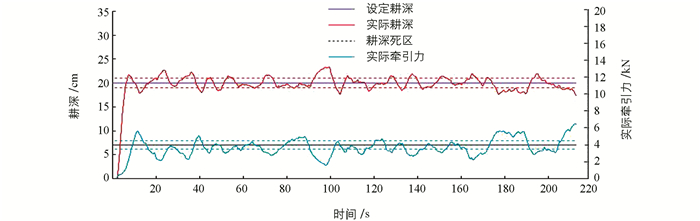

采用自适应力位综合调节方法,设定耕深为20 cm,死区为±1 cm,设定土壤阻力为4 000 N,死区为±500 N,测得系统耕深、牵引力变化试验曲线如图 15所示.试验结果显示:系统过渡过程时间为6 s,耕深最大控制偏差为+4 cm,牵引力最大控制偏差为-2.3 kN.系统控制过程平稳,耕深偏差小,耕作深度稳定,作业质量好.

5.1. 牵引力调节试验

5.2. 位置调节试验

5.3. 力位综合调节试验

-

本文设计了一种拖拉机电液悬挂半物理仿真系统.选择传感器,设计液压回路,构建硬件平台;基于MATLAB和LabVIEW开发人机交互界面和自适应控制算法,构建软件系统;定义SIT接口,实现系统数据交换.最后进行了田间试验,结果表明:本系统可以实现大功率拖拉机的牵引力调节、位置调节和力位综合调节.

下载:

下载: