-

农业机械化的快速发展,使得农机产品被大量应用,引起的能源消耗也逐渐成为农机发展所面临的关键问题.当前绿色、节能和环保成为农业机械发展的目标,所以大力开展电动农业机械研究,更符合农业现代化发展的需要[1].

高性能电动拖拉机驱动系统作为电动拖拉机的关键部分,已经有了一定的研究基础.高辉松等基于串励直流电动机驱动系统的电动拖拉机,对电驱动系统驱动特性进行了研究,并进行了模拟作业实验研究[2].卢毅、李旭光等对温室电动拖拉机进行研究,确定了一种适用于双电源电动拖拉机的电力驱动系统方案并进行了相关性能测试[3-4].周志立、徐立友等进行了电动拖拉机和串联式混合动力拖拉机驱动系统设计,以相关拖拉机为研究对象,设计了驱动系统主要参数[5-6].还有很多学者对电动拖拉机驱动系统及其控制系统进行了研究[7-9].

综上所述,针对电动拖拉机双电机驱动系统还需进行更深一步分析研究,双电机驱动电动拖拉机可以兼顾驱动车轮和动力输出轴运转(Power Take-off,简称“PTO”),具有一定的优势.所以本文针对双电机驱动管理单元(Driver Manage Unit,简称“DMU”)控制系统进行设计与研究.

HTML

-

电动车辆驱动控制系统主要分为单动力源驱动和多动力源驱动两种形式,多动力源驱动又主要分为耦合驱动形式和分布驱动形式[10-11].单动力源往往采用驱动电机代替发动机形式,沿用传统传动装置,传动方式简单可靠,但当需求功率较大时,驱动电机的体积质量变大,布置较困难;多动力源驱动系统可以单独输出动力,也可以多动力源协同工作,多动力源在效率最优控制情况下达到更好的节能效果,且便于在整车上布置.

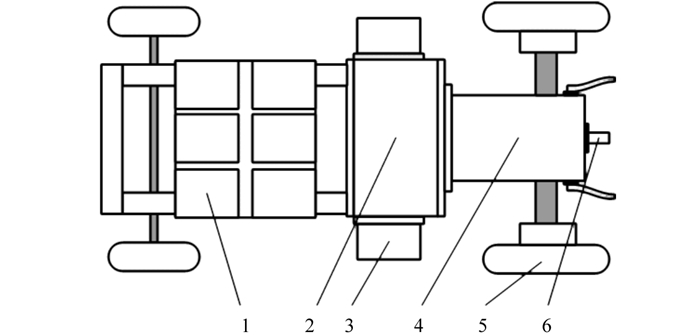

根据电动拖拉机行驶条件及工作形式,本文提出一种双电机驱动系统,两电机采用对称布置形式,该驱动系统主要由两个功率等级相同的永磁同步电机作为动力源,电机动力经过驱动箱分配后再传递至变速器和差速器,最后驱动拖拉机行驶和PTO工作,驱动系统布置方案如图 1所示.

驱动箱中进行双电机模式分配,通过电磁离合器的结合,可实现双电机动力的耦合[12],由高低挡调整拖拉机行驶速度.双电机可以单独运行,分别驱动拖拉机行驶和PTO工作,也可以在犁耕作业或(类)犁耕作业时,两电机同时输出动力.单独启动PTO时,电机1与电机2可以单独启动,也能同时驱动PTO.

-

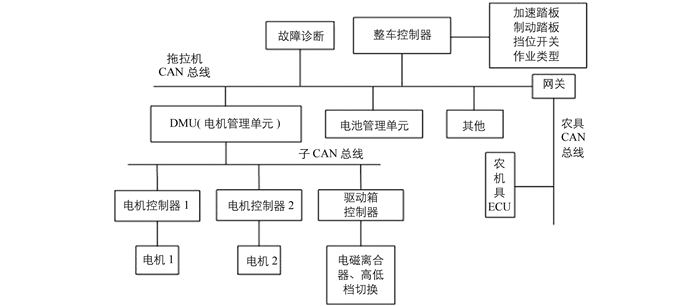

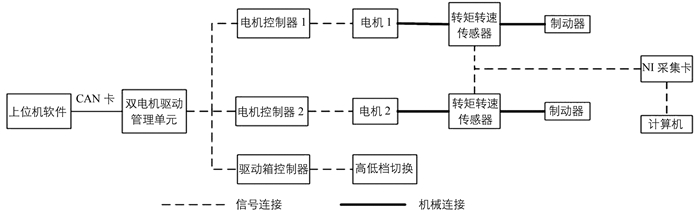

CAN总线技术的出现大大减少了整车布线时线束混乱的现象,由于其保证了报文传输的可靠性、准确性和实时性,被广泛应用于工业领域[13]. CAN总线技术结合国际标准应用较为广泛,其中ISO 11783是适用于农机行业的总线标准,该协议详细定义了拖拉机电子控制单元、动力传动系消息和数据通信通用标准等通信规范[14].随着ISO 11783协议的不断推广应用,基于该协议构建整车网络节点已逐渐成为规范,根据ISO 11783协议设计了一种双电机电动拖拉机CAN总线网络结构,如图 2所示[15-16].

电动拖拉机整车网络结构中,整车控制器负责实现整车协调控制,采集加速踏板信号、制动踏板信号、挡位开关信号和作业类型信号等,并根据工作情况向DMU发送控制命令. DMU挂接到拖拉机CAN总线上,接收整车控制器发送指令的同时,还需将子CAN总线上各节点状态反馈到拖拉机CAN总线.

除了拖拉机CAN总线和农具CAN总线外,为了准确控制双电机,建立总线网络结构中子CAN总线网络,子CAN总线由两个电机控制器和驱动箱控制器3个节点组成,DMU直接与电机控制器和驱动箱控制器通信.

1.1. 双电机驱动形式

1.2. 控制系统网络方案

-

双电机驱动系统作为拖拉机CAN总线上一个节点,要求其可以接收整车控制器发送的指令,还能实时向总线上传输信息[17].在子CAN总线上,驱动系统要向电机控制器和驱动箱控制器发送指令,接收电机状态、控制器状态和驱动箱状态等数据.

-

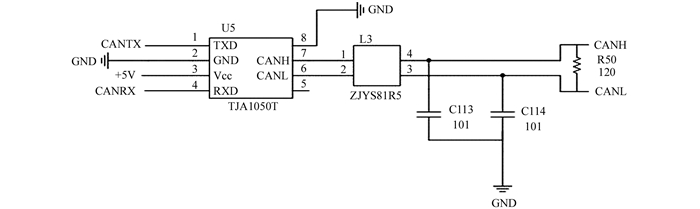

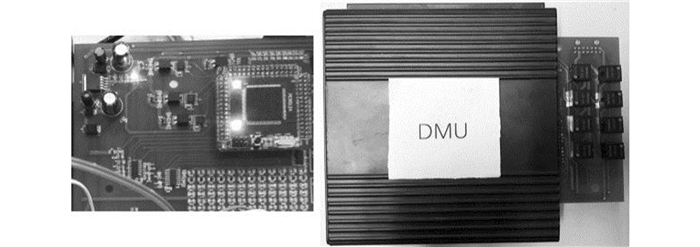

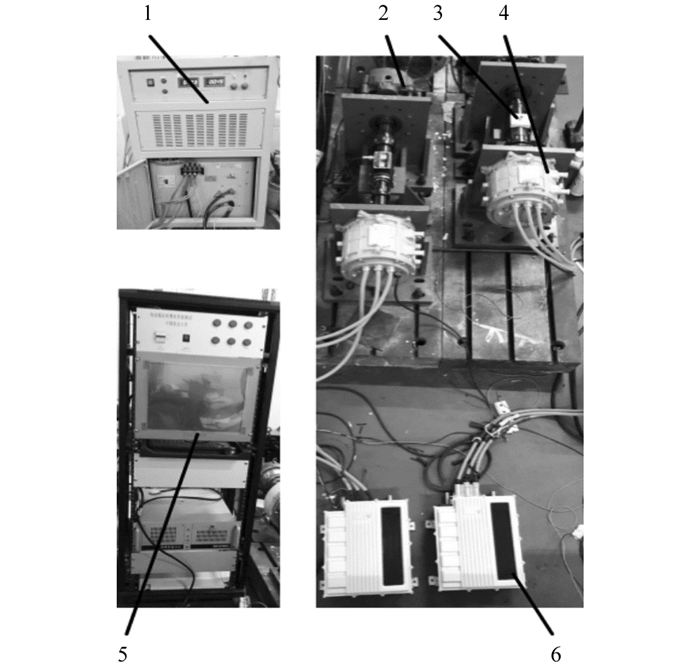

双电机驱动管理单元要满足拖拉机CAN总线、子CAN总线和调试监测要求,至少需要3路CAN模块.控制器核心采用飞思卡尔MC9S12XEP100单片机,该单片机有5个可以独立配置CAN模块,通过电路设计配置完成CAN模块和电源模块等基本部分.其中CAN模块采用TJA1050T作为收发器,加入ZJYS81R5共模扼流圈消除外界电磁干扰,CAN模块电路如图 3所示,制作的DMU实物如图 4所示.

换挡电机选用伺服类步进电机,该电机可在开环和闭环两种工作模式下运行,在闭环控制模式下,最大输出功率为300 W,对应转速范围500~1 000 r/min;开环模式下,电机只能输出功率的50%左右,约为170 W.

电机控制器与永磁同步电机配套使用,控制器外部有两路CAN模块接口,一路可以与DMU通讯,一路可以作为控制器诊断接口.电机控制器基本参数为额定输入电压338 V,额定电流140 A.电机的主要参数如表 1所示.

-

拖拉机网络结构中,驱动管理单元控制系统接收整车控制器信息后,需要向子CAN总线发送数据,实现对电机和驱动箱的控制,根据需求共向子CAN总线发送3组数据.电机控制器要能实时向子CAN总线发送两电机和控制器的当前状态,每个电机控制器共发送3组数据;驱动箱控制器要能发送电磁离合器和高低挡状态信息,需要发送一组数据. DMU管理的子CAN总线共有3个节点,每个节点均要向子CAN线发送数据,并接受传输的数据.设计4个控制器的ID,确定优先级及PDU格式.报文ID设计如表 2所示.

-

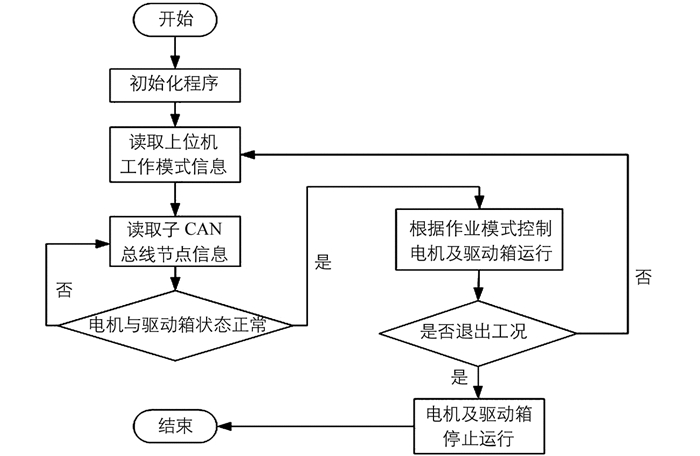

MC9S12XEP100单片机在Code warrior环境下选择C语言编写程序.控制函数包括CAN总线初始化用于设置总线波特率,CAN_Send()用于发送数据,interrupt CAN_Receive()用于总线中断接收. CAN初始化函数在主函数中执行,主函数中加入for()循环函数,用于不断采集子CAN总线上各节点发送的状态信息,控制程序结构如图 5所示.

2.1. 硬件设计

2.2. 软件设计

2.2.1. 节点信息

2.2.2. Code warrior环境编程

-

不同作业模式下,双电机和驱动箱的工作状态不同.根据作业模式将双电机驱动系统主要分为启动、运输、旋耕作业、犁耕作业和原地作业5种模式,限于篇幅,本文主要分析其中两种作业模式.

-

旋耕工作模式下,拖拉机行驶且PTO工作.两电机主要分3种情况运行,电机1单独驱动拖拉机完成旋耕工作,电磁离合器结合,电机1动力经驱动箱传至驱动轮和PTO;电机1和电机2同时启动,电磁离合器不结合,电机1单独驱动拖拉机行驶,电机2驱动PTO运转;电机1与电机2耦合工作,电磁离合器结合,动力经驱动箱耦合后,驱动拖拉机行驶和PTO工作,工作状态如表 3所示.

-

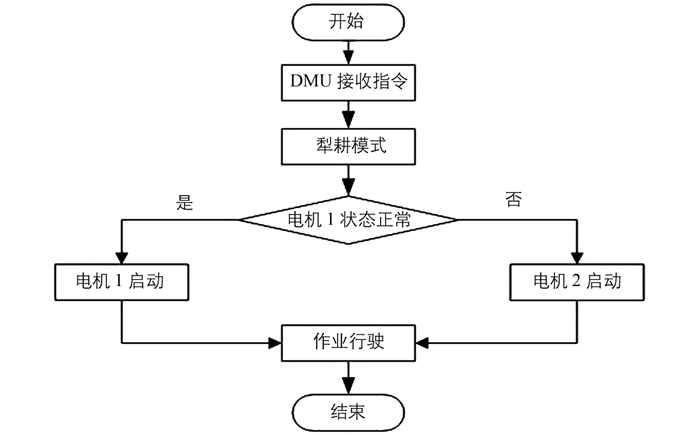

犁耕模式下,PTO不参与工作,电机2不启动,电磁离合器不结合,由电机1单独驱动拖拉机作业行驶.单电机单独运行驱动拖拉机作业时,为了防止电机1出现故障导致拖拉机无法行驶[18],要求驱动单元收到电机1故障指令后,启动电机2,由电机2在一定时间内驱动拖拉机继续行驶,此时电机2启动,电磁离合器结合,动力在传递到驱动轮的同时,PTO也处于工作状态.犁耕作业下控制流程如图 6所示.

3.1. 旋耕作业

3.2. 犁耕作业

-

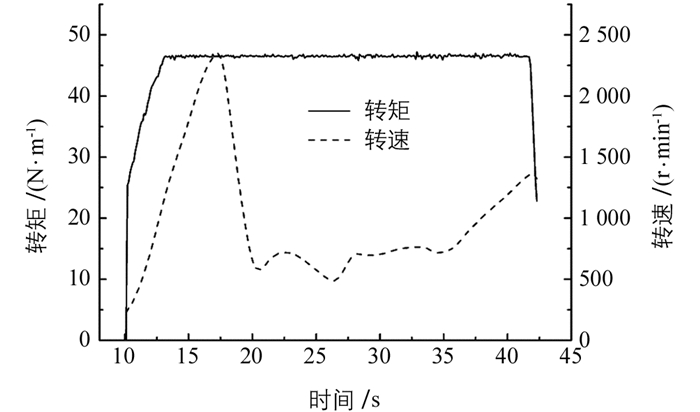

上位机模拟整车控制器发送犁耕模式指令,驱动管理单元向电机1发送数据,主要包括电机目标转矩、目标转速、当前作业模式和高压上电指令.电机1开始运行,通过制动器模拟犁耕工况下加载,通过NI采集卡采集转矩转速传感器数据,电机1运行情况如图 9所示.随着电机1转速的变化,电机保持输出转矩46.5 N·m并在小范围内波动,转矩最大偏差0.7 N·m,可以实现驱动系统平稳运行.

-

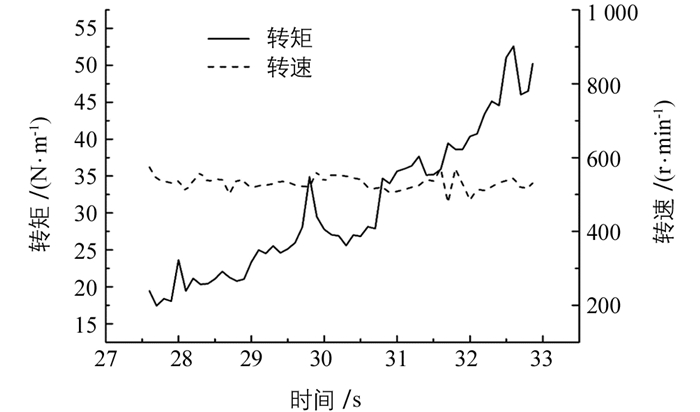

驱动管理单元接收整车控制器旋耕作业模式指令后,向电机2发送目标转速命令.驱动管理单元发送目标转速540 r/min,通过制动器模拟旋耕作业加载情况,电机2转速随转矩变化曲线如图 10所示.转矩在17.4~52.5 N·m变化,电机2在540 r/min上下变化,存在最大负偏差为62 r/min,符合驱动管理单元控制要求.

-

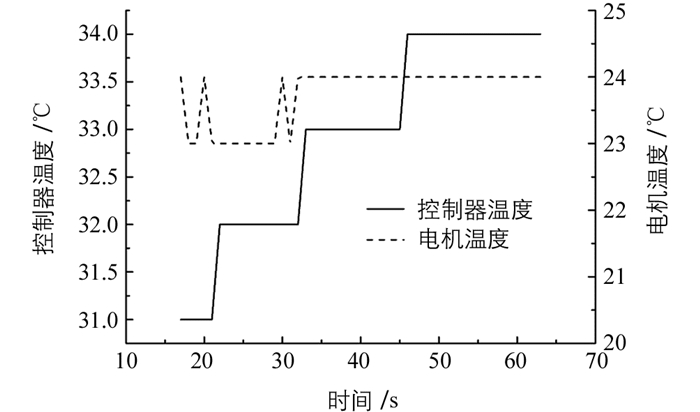

实验台数据采集分为两类,一类是通过传感器采集两电机实时转矩转速,一类是CAN总线上传输的各节点数据,通过在子CAN总线中加入监测点,分析总线上传输的数据.电机1转速输出情况下,总线上采集到电机1和其控制器温度变化曲线如图 11所示.

根据设计的报文ID和节点信息,得到一帧报文所需最大位数为128 bit,CAN总线波特率为250 000 bit/s,计算得出在1 s内总线支持发送的最大报文数为1 953条,根据报文发送周期计算子CAN总线1 s内实际发送的报文数为490条,可得出子CAN总线的负载率为25.1%.

5.1. 犁耕作业

5.2. 旋耕作业

5.3. 子CAN总线数据分析

-

基于双电机驱动电动拖拉机提出驱动管理单元网络结构总体方案,设计各个节点ID及PGN,制定拖拉机启动、运输、旋耕、犁耕和原地作业5种模式,提出两电机和驱动箱控制器运行控制流程,搭建驱动管理单元实验平台进行实验测试.通过监测总线上温度等数据变化,验证了总线通信正常;犁耕工况下,电机1稳定工作在恒转矩状态,输出46.5 N·m,符合作业需求;旋耕作业工况,电机2转速保持在540 r/min上下波动,满足PTO要求.本文提出的控制系统方案还需进行实车验证,并结合电动拖拉机整车能量管理优化控制策略.

DownLoad:

DownLoad: