-

我国荞麦主要产区在西北、东北、华北以及西南一带高寒山区,常年种植面积超过130万hm2.目前国内外荞麦机械化播种程度较低,荞麦播种机多为其他作物播种机的改装机,排种器并非针对荞麦种子设计,因此播种质量不高.

荞麦种子属于散粒农业物料,其物理特性与玉米、大豆、小麦等差别较大,设计一种适用于荞麦播种机的排种器,可以显著提高荞麦播种机械化水平,提升播种效率和精度.

在散粒农业物料排种器的设计过程中必须考虑其与散粒农业物料的相互作用及其动力学关系[1].离散单元法将介质视作一系列独立运动的刚性单元的集合,与物质本身性质一致,因此农业机械设计中得到了广泛的应用[2-3].

本文利用离散单元法设计一种外槽轮式荞麦播种机排种器并进行参数仿真优化,最后通过台架试验进行验证.

HTML

-

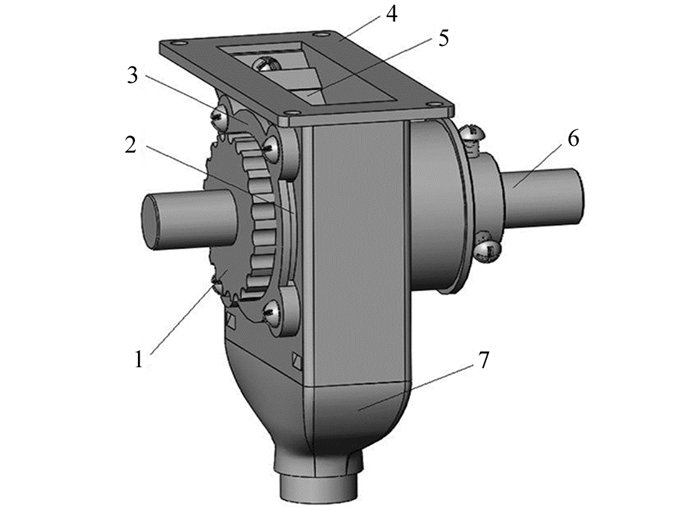

设计荞麦播种机排种器为外槽轮式,如图 1所示.排种器由排种轮、排种器盒体、种刷、排种轮挡圈、挡圈压板、排种轴、落种管连接件和螺钉等组成.排种器工作时,排种轴带动排种轮旋转,种子在排种器盒体内依靠自身重力充填进入排种轮的凹槽内,在凹槽的强制带动和摩擦力的作用下,跟随凹槽运动,实现排种.轴向移动排种轮,改变凹槽有效工作长度,可以改变播量;改变种刷与槽轮的间隙可以适应不同大小的种子.外槽轮式排种器排量稳定,其排量与凹槽有效工作长度成线性关系,可满足荞麦的各种播量要求.

-

在利用离散单元法进行外槽轮式排种器工作过程分析时,需要建立排种器的边界模型,目前常用的边界模型建立方法有4种,分别是函数建模法、颗粒排列法、有限壁法和CAD建模法[4~6].排种器的边界模型较复杂,适用CAD建模法,即利用CAD软件建立边界模型后导入离散单元法计算分析软件,分析软件通过读取图元信息,提取与颗粒有接触的图元进行边界建模.

-

外槽轮式排种器的核心在于其排种外槽轮(简称槽轮),当槽轮转速在一定范围内时,排种器的排量与槽轮有效工作长度成正比[7].本文建立最大工作长度的槽轮仿真模型,以检验其排量能否满足荞麦种子最大公顷播量要求.

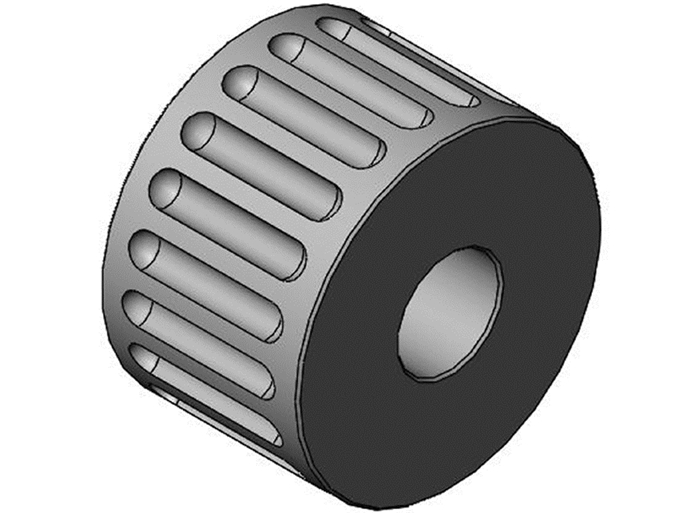

外槽轮式排种器槽轮的主要参数包括槽轮直径d、工作长度L、转速n、凹槽半径r和槽数z.根据荞麦播种特点,确定荞麦播种器排种轮直径为0.06 m;农艺要求荞麦的播量为59.7~74.6 kg/hm2,由此确定播种器最大工作长度为0.03 m;根据排种器实际工作转速,选取播种器转速为24.25 r/min和55.67 r/min两档;荞麦种子体积较小,因此槽轮槽型宜浅,初步选择凹槽的半径为0.002 m和0.003 m两种;外槽轮的槽数一般为8~20槽,根据播种量初步确定槽数分别为16槽和20槽.由此得到槽轮主要参数如表 1所示.

根据凹槽半径和槽数的不同,搭配出4种槽轮模型.凹槽半径为0.003 m、槽数为20的槽轮SolidWorks三维模型如图 2所示.通过更换槽轮,研究不同凹槽半径和槽数对排种器排种过程的影响.

-

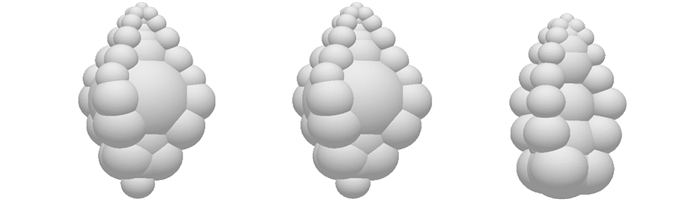

在用离散单元法分析农业物料时,常对物料颗粒进行简化,以减少时间成本,但由于模型与农业散粒物料特别是外形较为复杂的散粒之间的形状差异较大,因此分析结果存在着一定的不准确性[8-10].为提高仿真分析的准确性,本文采用球颗粒聚合法分别建立接近荞麦种子真实形状的甜荞1号、甜荞2号和苦荞等3种典型品种荞麦种子的EDEM颗粒模型,如图 3所示.

农作物籽粒的三维尺寸是其最基本的物理特性参数,它决定了荞麦播种机排种器中排种凹槽的尺寸.测定荞麦籽粒三维尺寸、等效直径、球形率结果如表 2所示.

-

在离散单元法中,通常将颗粒与颗粒、颗粒与边界的接触力分解为法向接触力和切向接触力,并采用不同的力学简化模型来进行模拟分析,常用的简化力学模型有线性粘弹性接触力学模型、赫兹(非线性)粘弹性接触力学模型、半锁弹簧接触力学模型等[11-14].荞麦种子在受到压力时,其变形接近于线性,因此本文选用线性粘弹性接触力学模型.

-

建立荞麦播种器离散单元法仿真边界和荞麦种子颗粒模型并选取接触力学模型后,需确定仿真参数,包括种子法向刚度系数和切向刚度系数、种子阻尼系数等.

-

当接触形式为“颗粒-边界”时,法向刚度系数kn取颗粒的刚度系数;当接触形式为“颗粒-颗粒”时,kn为

式中,k1,k2为相接触两颗粒各自的法向刚度系数.

切向刚度系数ks为

经试验计算,3种荞麦种子的刚度系数如表 3所示.

-

当接触形式为“颗粒-边界”时,法向粘性阻尼系数cn取颗粒的法向粘性系数;当接触形式为“颗粒-颗粒”时,cn为

其中,

切向阻尼系数cs为

式(3)、式(4)、式(5)中,e为碰撞恢复系数;m1,m2为相接触的两颗粒各自的质量.

综合以上内容,得到荞麦种子颗粒模型在不同接触方式下的阻尼系数如表 4所示.

2.1. 排种器边界模型

2.1.1. 边界模型建模方法

2.1.2. 排种器外槽轮仿真边界模型

2.2. 荞麦种子颗粒模型及物理特性

2.3. 接触力学模型

2.4. 仿真参数

2.4.1. 荞麦种子刚度系数

2.4.2. 阻尼系数

-

仿真试验目的在于研究不同转速、凹槽半径和槽数对排种器排量的影响.若进行全面试验,每种荞麦种子需要做8组试验,3种种子共需要24组,试验量较大.正交试验具有正交性、代表性以及综合可比性[15],选用L4(23)正交表对排种过程进行研究分析,可以将试验组数缩减至12组,并利用极差分析可以得到因子对指标影响的主次关系和试验范围内的最优组合.其因子水平表如表 5所示.

-

根据拖拉机作业速度及荞麦播种农艺要求,单个排种器的理论排量为3.79 g/s,因此选择正交试验指标为3.79 g/s.

-

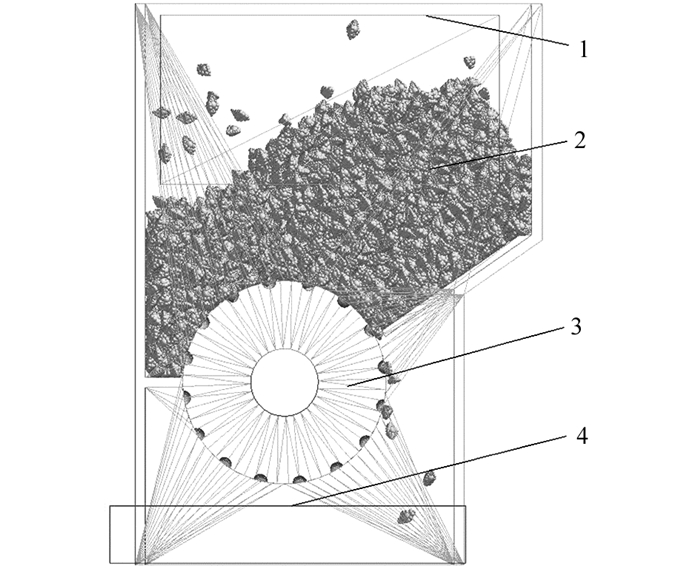

采用种子颗粒通过数统计方法,当颗粒模型通过监测区域后便不再纳入颗粒总数,以降低计算量,减少仿真时间.仿真过程如图 4所示,粒子工厂不断生成种子颗粒落入排种盒中,通过统计监测区域单位时间内通过的种子颗粒数便可得到排种器的排量.

-

在EDEM中以正交试验的方法,仿真排种器对甜荞1号、甜荞2号、苦荞的排种过程,分析其排量与槽轮转速、凹槽半径、槽数的关系.得到3种荞麦种子试验结果如表 6所示.

-

由表 6可知:当试验号相同时,甜荞1号的排量最大,甜荞2号次之,苦荞排量最小,这是由于3个品种荞麦种子的容重不同引起的,容重越大,排量越大;3个品种的排量随试验号的变化趋势相同,各试验号中,4号排量最大,2号次之,再次之为3号,1号排量最小,表明凹槽半径对试验结果的影响较大,当凹槽半径为2×10-3 m时,排种器排量远小于指标值,因此选择凹槽半径为3×10-3 m.

表中Rj为水平均值极差,Rj值越大,该因子对试验结果的影响越大.分析可知,凹槽半径对排量影响最大,其次为槽轮转速,槽数对排量的影响最小. 3组正交试验中1至4号的排量均小于3.79 g/s,因此根据水平均值kij确定各因子的优水平时应取最大值,由此可得到工程最优组合为B2A2C1,即凹槽半径为3×10-3 m、槽轮转速为55.67 r/min、槽数为16,但是该组合下的排量均未达到指标值,其原因可能是A因子(槽轮转速)与B因子(凹槽半径)的交互作用对试验结果造成的影响大于C因子(槽数)单独作用,因此需进行补充试验验证.

凹槽半径选定为3×10-3 m,槽轮转速分别选用24.25,38.17,55.67 r/min,种子颗粒选择甜荞1号,以槽数16和20作为槽数的两个水平,对比试验结果如表 7所示.

由表 7可知,在其他参数相同的情况下,槽数为20时排种器的排量始终大于槽数为16时,因此实际工程最优组合为B2A2C2,即凹槽半径为3×10-3 m,槽轮转速为55.67 r/min,槽数为20.

-

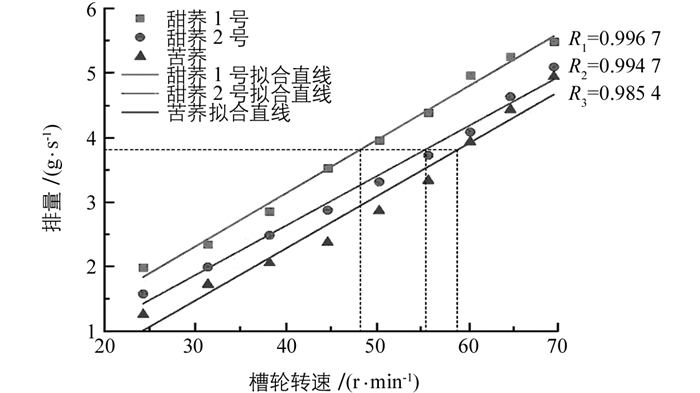

槽轮的凹槽半径为3×10-3 m,槽数为20,将槽轮转速的水平划分为更小的梯度,以研究不同转速对排种器排量的影响,并检验组合B2A2C2能否满足最大播量要求,得到排种器转速与排量的关系曲线如图 5所示.

由图 5可知,3种荞麦种子的排种器转速与排量关系曲线拟合程度相关系数R2都在0.98以上,排种器排量与槽轮转速呈近似线性关系.当排量达到指标值3.79 g/s时,甜荞1号排种轮转速为47.85 r/min,甜荞2号排种轮转速为55.96 r/min,苦荞排种轮转速为58.58 r/min.由于本排种器设计为移动式,通过减小槽轮工作长度可以控制甜荞1号和2号的播量在要求范围之内,因此,为同时满足3个品种的最大播量要求,选择槽轮转速为58.58 r/min.最终确定荞麦排种器参数如表 8所示.

3.1. 试验指标

3.2. 试验方法

3.3. 排种器参数与排量关系仿真

3.3.1. 凹槽半径对排种器排量的影响

3.3.2. 槽轮转速对排种器排量的影响

-

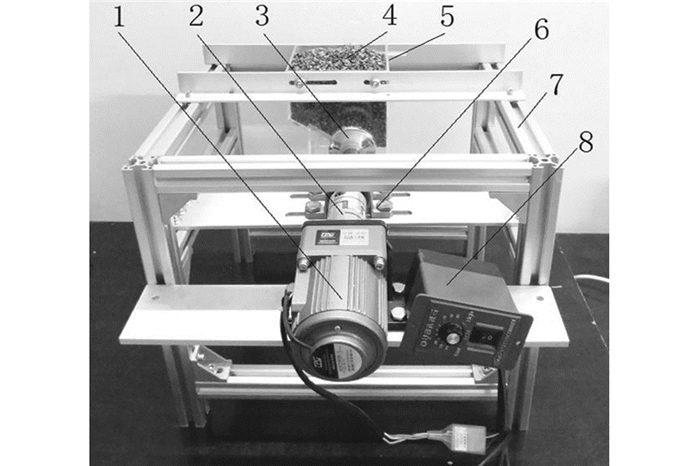

为检验所设计的排种器的实际性能和仿真模型及仿真结果的可靠性,设计荞麦排种器试验台如图 6所示,试验台主要由排种盒、调速电机、电机调速器、台架等组成.

-

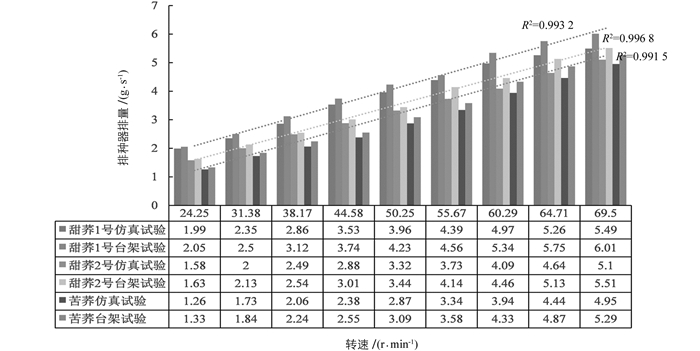

在试验台架上,通过电机调速器控制电机转速,测定在不同转速下排种器对各个品种荞麦种子的排量.在特定排种器转速下,排种30 s后将排出的种子称质量,计算得到该种子在该转速下的排种器排量.测定排量5次,取其平均值,得到3种荞麦种子不同槽轮转速下排种器的排量.台架试验结果与仿真试验结果对比如图 7所示.

由图 7可知,甜荞1号台架试验与仿真试验的排量相对误差为2.93%~8.65%,甜荞2号台架试验与仿真试验的排量相对误差为3.07%~9.90%,苦荞台架试验与仿真试验的排量相对误差为5.26%~9.01%,整体相对误差为2.93%~9.90%;排种器的排量随槽轮转速的增加而增加,且接近线性变化,总体线性相关度系数R2大于0.98;台架试验中未出现当槽轮转速超过某一转速值时排量减小的情况,槽轮处于稳定工作状态.同一品种的荞麦种子,在相同转速下,台架试验测得排量值均大于仿真试验测得值,这是由于仿真中对于种子的受力分析采用的是简化后的接触力学模型,与其在台架试验排种过程中的真实受力情况存在差异.

-

根据GB/T9478-2005《谷物条播机试验方法》和《农业机械试验方法汇编》,进行各行排量一致性测试.将播种机架起,使地轮边缘离开地面,转动地轮,使其回转圈数按相当于在地面行进50 m折算而定(取整圈数).将各行排出的种子收集到置于每个排种装置的下方的容器内,称质量并记录为xij,重复5次.对于3个品种的荞麦种子,其测试结果如表 9.

由表 9可知,3种荞麦种子各行排量一致性变异系数均小于4.5%,满足生产实际要求.

4.1. 试验平台

4.2. 槽轮转速对排种器排量的影响试验

4.3. 各行排量一致性测试

-

本文设计了一种荞麦播种机排种器,基于离散单元法建立了排种器、荞麦种子的仿真模型并进行了排种器工作过程仿真试验.在仿真过程中针对3种典型荞麦种子,使用正交试验及补充试验研究了排种器的排量与槽轮转速、凹槽半径、槽数的关系,并由此确定槽轮的主要参数.制作荞麦排种器性能试验台架并进行台架试验,试验结果显示,相同品种的荞麦种子在同一排种器转速下台架试验中排种器的排量与仿真试验中的排量相对误差为2.93%~9.90%,荞麦排种器的排量随槽轮转速的增加而增加,且接近线性变化,所设计的排种器对3种荞麦种子的排量均能满足播量要求.

DownLoad:

DownLoad: