-

开放科学(资源服务)标识码(OSID):

-

羧甲基纤维素钠(Sodium Carboxymethyl Cellulose,CMC)属于纤维素衍生物,是一种离子型纤维素胶,常作为增稠剂、稳定剂、乳化剂、成膜剂等用于冷食、饮料、面制品等食品中[1-2]. 生物反应器搅拌混合食品原料是食品加工过程中的重要生产工艺,广泛应用于食品和饮料加工行业[3]. 搅拌桨是生物反应器的核心部件,优化搅拌桨结构和工作参数有利于促进反应釜内流体传热传质以及提高混合的均匀性[4],进而提高食品的加工品质[5]. 目前,生物反应器搅拌桨的研发主要基于传统设计理论,忽略流体力学方面的深入研究,创新性应用成果缺乏[6-8]. 近年来,仿生学已逐渐应用到很多工程领域[9],为生物反应器搅拌桨的设计与优化提供了新思路. 刘明慧等[10]基于人与动物消化系统工作机制提出了一种柔性反应器,该反应器对单相牛顿流体混合表现良好. 刘作华等[11-12]借鉴鸟类飞行、鱼类游动时翅膀、鱼鳍与流体的相互作用方式,提出了一种仿生刚柔桨,有利于单相牛顿流体高效混合. 张志丰等[13]以蝼蛄挖掘足爪趾为仿生原型,得到了仿生桨叶,实现了糖化锅中固液悬浮液“两低两高”的设计目标. 韩定强等[14]基于鲸鱼尾鳍游动提出了一种鲸尾型搅拌桨,提高了单相牛顿流体流场混沌程度. 上述仿生搅拌桨主要应用于基于牛顿流体单相流的搅拌和混合,缺乏基于非牛顿流体的应用研究. 计算流体动力学(Computational Fluid Dynamics,CFD)和粒子图像测速(Particle Image Velocimetry,PIV)技术可应用于搅拌混合领域,测试分析流场速度,获悉流场分布和流动特性[15-17]. 方玉建等[18-19]利用PIV技术得到了反应釜内搅拌非牛顿流体时的流场速度、湍动能、涡量分布等流场流动信息,并与数值模拟结果相吻合. Wang等[20-21]用CFD和PIV技术相结合的方法得到了搅拌桨搅拌气液两相流体时的气相分布、液相速度、搅拌功耗、局部气泡大小等流场信息. 综上,CFD和PIV技术能为研究流场的搅拌混合和气液分散性能提供参考.

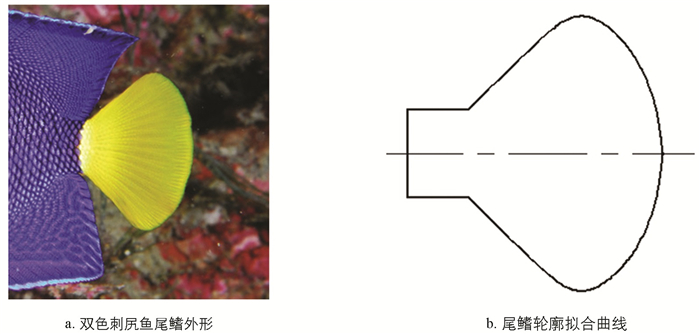

本文选择生性凶猛、警惕性高、游速快、生存能力强的双色刺尻鱼(Centropyge Bicolor)的尾鳍作为仿生对象,通过Matlab提取尾鳍轮廓坐标,基于尾鳍轮廓特征和仿生学原理,设计了一种FT桨(Fishtail Turbine),结合CFD和PIV技术,研究了FT桨在纯水、CMC溶液单相、气液两相中搅拌混合和气液分散性能,并与传统RT桨(Rushton Turbine)进行了对比,为新型高性能搅拌桨的设计提供参考.

全文HTML

-

鱼尾尾鳍沿保持身体稳定性好、阻力小、游速快等方向进化其轮廓形状,鱼尾游动时与水相互作用,产生了不同于矩形叶片的涡结构,使流场混乱程度增加,提高了能量传播效率[22-23]. 以生性凶猛、警惕性高、游速快、生存能力强的典型圆尾双色刺尻鱼尾鳍作为仿生对象,选取双色刺尻鱼尾鳍正面图片(图 1a)进行图像处理. 通过Matlab对图片进行消噪、二值化、中值滤波处理,采用Canny算法提取尾鳍轮廓数据,获取尾鳍轮廓坐标. 考虑到双色刺尻鱼尾鳍形状对称性和拟合精确性,通过Matlab拟合工具箱对尾鳍上半部分轮廓坐标点进行分段曲线拟合,对称得到尾鳍轮廓拟合曲线,如图 1b所示.

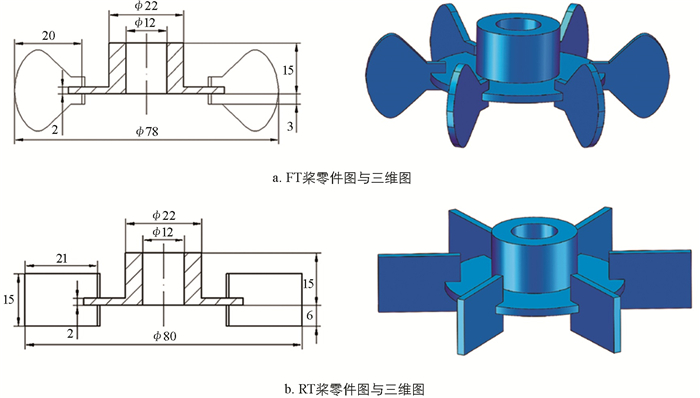

参考化工行业标准《圆盘涡轮式搅拌器》 (HG/T 3796.5—2005)设计RT桨. 在此基础上,基于与RT桨桨叶面积等效原则设计FT桨桨叶,在SolidWorks 2016中输入尾鳍轮廓拟合曲线表达式,调整缩放因子至2片桨叶面积相等,得到FT桨桨叶,如图 2所示. FT桨和RT桨的桨叶厚度均为2 mm.

-

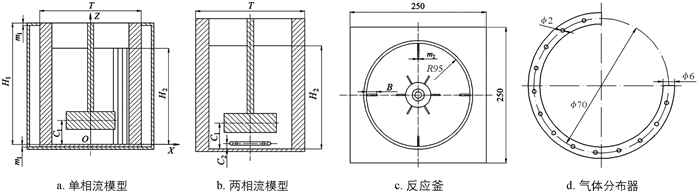

采用与文献[14]中相同的单相流模型. 在单相流模型基础上,两相流模型加装有气体分布器. 反应釜直径T=200 mm,釜高H1=240 mm,釜厚m1=5 mm. 为改善搅拌效果,釜内设置4块标准挡板(均匀分布),挡板宽度B=19 mm,厚度m2=3 mm. PIV实验和CFD仿真模拟时,液面高度H2=190 mm,搅拌桨离釜底高度C1=47.5 mm,气体分布器离釜底高度C2=10 mm,如图 3所示.

-

制备质量分数为0.25%、0.5%的CMC溶液,分别简称0.25% CMC溶液、0.5% CMC溶液,用于后续PIV测试. 采用DHR-1旋转流变仪测量CMC溶液流变特性,用于后续CFD仿真模拟. 测量样品体积各5 mL,剪切速率范围为0.1~100 s-1,每一样品测量100个黏度数据.

采用Power-law模型描述CMC溶液流变特性,模型方程为[24]:

式中:μa为表观黏度;γa为表观剪切速率;K为稠度指数;n为流动行为指数.

对测量数据进行拟合处理,得到0.25% CMC溶液、0.5% CMC溶液的Power-law模型方程分别为μa=0.166 4(γa)-0.662和μa=0.317 2(γa)-0.678,决定系数R2分别为0.976和0.980.

-

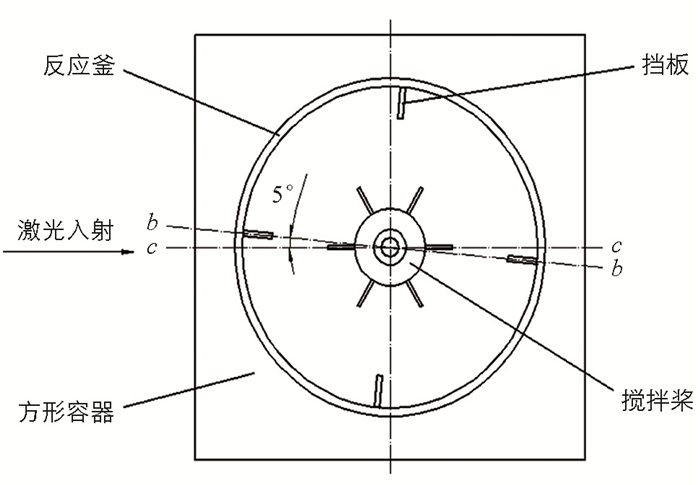

采用与韩定强等[14]相同的方法进行PIV测试. 测试设备为北京立方天地科技发展有限责任公司生产的2D-PIV系统,粒子图像分析系统软件为MicroVec V3.6. 反应釜由透明有机玻璃制成,容积为5 L. 为减小激光照射反应釜圆柱面产生折射对测试结果的影响,将反应釜固定在250 mm×250 mm×250 mm透明有机玻璃制成的方形容器内,对称布置. 容器壁厚为5 mm. 方形容器和反应釜之间加入纯水或CMC溶液,液面高度与反应釜内液面高度一致.

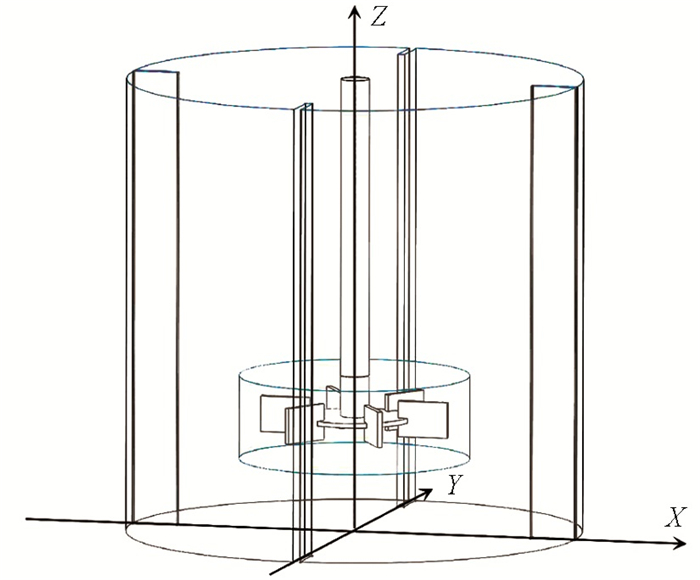

为避免挡板对激光照射造成干扰,设置挡板所在平面b-b与方形容器对称平面c-c之间夹角为5°,激光器产生的片光源沿c-c面入射,厚度为1.0 mm,如图 4所示. 相机拍摄区域为反应釜左下150 mm×150 mm区域. 搅拌桨转速设定为120 r/min,跨帧延时时间设定为1 000 μs. 每次拍摄600张PIV图像,经时均化处理得到c-c平面的时均速度. 图 5为反应釜坐标系示意图.

湍动能根据PIV测试速度计算得出[14]:

式中:k为湍动能;

$ \overline{u^{\prime 2}}$ 和$ \overline{v^{\prime 2}}$ 分别为径向和轴向脉动速度平方均值. -

采用金瓷科技生产的超声波距离传感器NU200F 18TR-S-1000(精度±0.1 mm)测量气含率,用于两相流模型可靠性验证和搅拌性能分析. 搅拌桨转速设定为400 r/min,通气速率为9.0 L/min[24-25],20次重复. 气含率的计算公式为:

式中:α为气含率;Hg为通气后反应釜内液面高度;H0为通气前反应釜内液面高度.

-

单相流采用Realizable k-ε湍流模型,其流体控制方程为[26]:

式中:k为湍流动能;ε为湍流动能耗散率;ρ为流体密度;t为流动时间;u为瞬时速度;μ为流体动力黏度;μt为湍流黏性系数;ν为流体运动黏度;Gk表示由平均速度梯度产生的湍流动能;σk、σε分别为k、ε的紊流普朗特数,σk=1.0,σε=1.2;C1、C2为常数,分别取C1=1.44,C2=1.9.

两相流采用RNG k-ε湍流模型,其流体控制方程为[24]:

式中:Gb表示由浮力产生的湍流动能;YM表示可压缩湍流的过渡耗散对总体耗散率的贡献;μeff为有效黏度;Rε为附加项;αk、αε分别为k、ε的反向有效普朗特数;C1ε、C2ε、C3ε为常数,分别取C1ε=1.42,C2ε=1.68,C3ε=1.3.

-

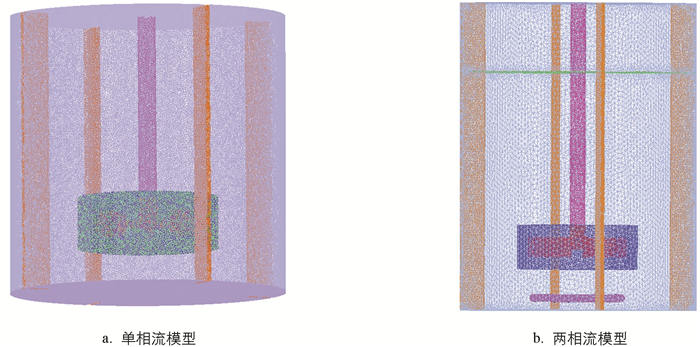

采用ANSYS ICEM CFD 18.0对单相流模型进行非结构化网格划分. 计算域由内区域和外区域2部分组成. 内区域是包含搅拌桨的圆柱形区域,直径96 mm,轴向高度47.5 mm,其余部分为外区域. 因内区域所处工况情况复杂,故通过选取较小最大网格尺寸的方式,对内区域网格进行局部加密处理,最终确定3种网格数量不同的网格划分方案,记录每一种方案在点(50,60,50)的速度和RT桨的扭矩值,结果见表 1. 考虑计算效率和计算精度,最终选择方案2,即网格数量为3 563 798的网格划分方案,生成的网格见图 6a. 采用ICEM CFD对两相流模型进行非结构化网格划分. 计算域由内区域、外区域和上部区域3部分组成. 内区域同单相流模型,上部区域是液面以上高50 mm的圆柱形空气区域,其余部分为外区域. 为简化模型未考虑气体分布器引导管. 因内区域所处工况情况复杂,且气体分布器总体尺寸较小,故对它们采取网格局部加密处理,同理得到3种网格划分方案,记录每一种方案在点(50,60,50)的速度与RT桨扭矩值,结果见表 1. 同样,考虑计算效率和计算精度,最终选择方案2,即网格数量为2 370 916的网格划分方案,生成的网格见图 6b. 完成网格划分后,在Fluent中将非结构化网格转换为多面体网格,以提高计算效率和精度.

-

单相流模型采用基于压力瞬态双精度求解器进行求解. 利用多重参考系法,内区域和外区域通过interface面进行数据传递. 内区域和搅拌轴所在区域设置为moving-zone,转速设置为120 r/min(与PIV实验一致),其余区域设置为stationary-zone. 顶部液面设置为symmetry类型. 采用基于压力的SIMPLE算法,压力、动量、湍动能及湍动能耗散率方程离散均选择二阶迎风格式. 自由落体加速度g取9.81 m/s2,收敛残差为1×10-4.

两相流模型同样采用基于压力瞬态双精度求解器进行求解. 气液混合模拟采用欧拉多相流模型,液相为主相,气相为次相,表面张力σ=0.073 N/m,气泡直径设置为4 mm. 采用Grace模型模拟相间曳力. 利用多重参考系法,内、外区域和上部区域两两通过interior面进行数据传递. 内区域和搅拌轴设置为moving-zone,转速设置为400 r/min,其余区域设置为stationary-zone. 气体分布器入口设为速度入口边界,通气速率为9.0 L/min,顶部设置为压力出口边界,压力速度耦合选用Coupled算法,控制方程离散均选择一阶迎风格式. 初始化时,上部区域设为气相且体积分数为1,收敛残差为1×10-4.

通过CFD仿真模拟可获得作用在搅拌桨和搅拌轴上的扭矩,搅拌功率可计算为[18]:

式中:P为功率;M为扭矩;N为搅拌轴转速.

1.1. 搅拌系统设计

1.1.1. FT桨仿生设计

1.1.2. 搅拌系统模型

1.2. 实验方法

1.2.1. CMC溶液流变特性测量

1.2.2. PIV测试

1.2.3. 气含率测量

1.3. 数值模拟

1.3.1. 数学模型

1.3.2. 网格划分

1.3.3. 参数设置

-

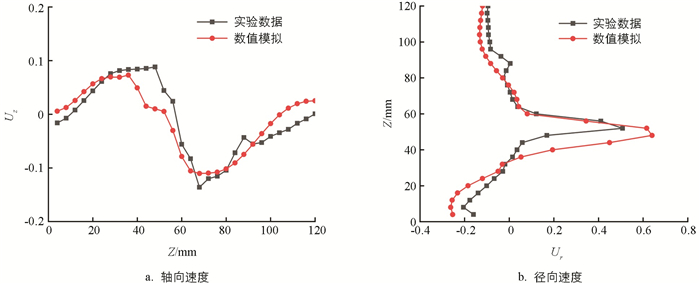

对比CFD仿真模拟和PIV实验得到的搅拌桨桨叶末端附近位置轴向速度、径向速度,以验证模型可靠性[27]. 搅拌条件:纯水,RT桨,转速120 r/min. 在图 4中c-c平面内,X=50 mm,Z=0~120 mm线段上不同位置的轴向和径向速度经无因次化处理后[14],即轴、径向速度分别除以各自桨叶末端速度Vtip=πDN/60,分别表示为Uz和Ur,如图 7所示,其中反应釜坐标系示意图见图 5. 轴向速度、径向速度模拟值和实验值具有相同的变化趋势,表明单相流模型可靠.

-

以0.25% CMC溶液验证模型可靠性. 搅拌条件:RT桨,转速400 r/min,通气速率9.0 L/min. 通过CFD模拟得到的总体气含率为1.85%,通过PIV实验得到的总体气含率为1.98%,模拟值与实验值高度吻合,表明两相流模型可靠.

-

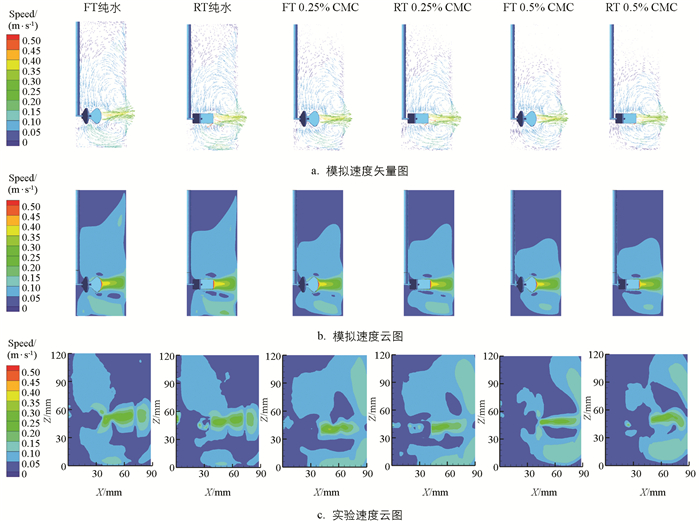

对于纯水、0.25% CMC溶液、0.5% CMC溶液单相流体系,通过CFD模拟得到FT桨、RT桨搅拌时反应釜内全域速度矢量图和速度云图,通过PIV实验得到FT桨、RT桨搅拌时激光拍摄域的速度云图,如图 8所示.

由图 8a可知,FT桨、RT桨在3种单相流体系中形成流型均为轴向对称流型,在搅拌桨外侧,形成上下2个主循环涡流,与杨锋苓等[28]观察到的流型一致. 随着CMC溶液质量分数增加,液体表观黏度增加,2个主循环涡相应减小.

由图 8b可知,FT桨搅拌纯水、0.25% CMC溶液、0.5% CMC溶液时的有效搅拌区域的Z轴坐标上限分别为135.5 mm、113.0 mm、102.2 mm,与RT桨对应的有效搅拌区域的Z轴坐标上限128.5 mm、113.4 mm、102.0 mm相比,FT桨Z轴坐标上限总体上略大于RT桨,故FT桨速度作用区域略大于RT桨,有利于流体搅拌混合. 随着CMC溶液质量分数增加,液体表观黏度增加,搅拌桨速度作用区域减少. 对于搅拌0.5% CMC溶液,在反应釜顶部区域形成面积较大且速度为0的区域,即“死区”,不利于流体搅拌混合. 而顶部速度为0区域的流体可因重力加速度运动至搅拌桨作用区域.

由图 8c可知,PIV实验测得的3种单相流体系流型与CFD模拟流型一致,都在搅拌桨外侧形成了上下2个主循环涡流,且这2个主循环涡流交界处位于搅拌桨安装位置,流体高速流动区域都位于搅拌桨叶附近,这进一步验证了CFD模拟的准确性.

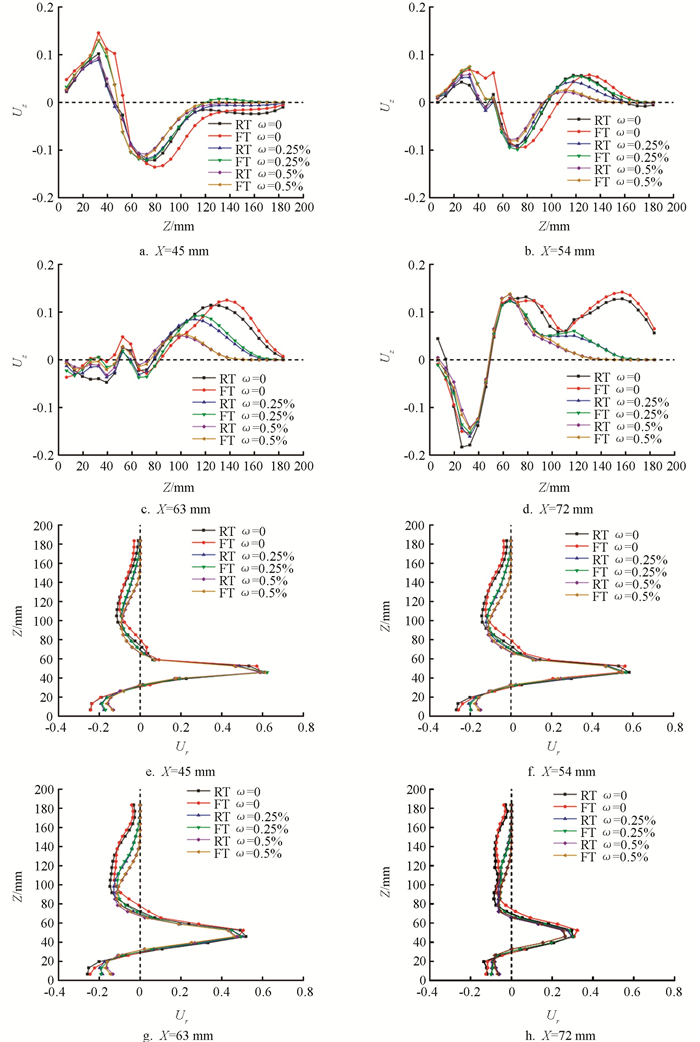

在图 4的c-c平面内,选取X=45 mm、X=54 mm、X=63 mm、X=72 mm的4条直线,分别提取直线上的轴向和径向速度,经无因次化处理后,结果如图 9所示. 由图 9可知,高径向速度作用区域位于搅拌桨安装高度位置,高轴向速度作用区域沿高度(Z向)与高径向速度作用区域错开,是搅拌桨外侧2个主循环涡流的成因. 随着溶液黏度的增加,轴向、径向速度减小,不利于溶液搅拌混合. 因而,对于高黏度溶液搅拌混合需采用较高的搅拌速度.

-

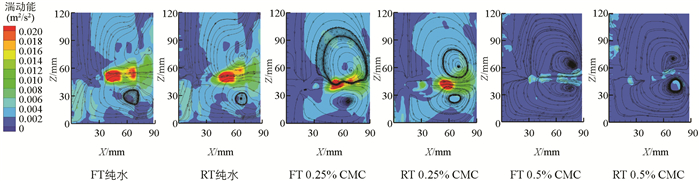

根据公式(2)处理图 8c中的速度实验数据,得到FT桨、RT桨分别搅拌纯水、0.25% CMC溶液、0.5% CMC溶液时的湍动能图,如图 10所示.

由图 10可知,在不同搅拌条件下,FT桨、RT桨搅拌得到的最大湍动能区域均出现在X=50 mm,Z=50 mm附近,2个主循环涡流之间,即最大湍动能区域与搅拌桨安装高度一致,且位于桨叶末端附近. FT桨最大湍动能区域大于RT桨,FT桨湍动能作用范围大于RT桨,反应釜内顶部流体流动性得到改善.

FT桨搅拌纯水、0.25% CMC溶液、0.5% CMC溶液得到的湍动能最大值分别为0.053 m2/s2、0.037 m2/s2、0.008 4 m2/s2,与RT桨对应的湍动能最大值0.038 m2/s2、0.030 m2/s2、0.007 1 m2/s2相比,分别增加了39.47%、23.33%、18.31%,平均增加31.03%. 因而,与RT桨相比,FT桨可以明显提升流体湍动能.

此外,同等条件下,搅拌0.5% CMC溶液时的湍动能最大值很低,使搅拌混合效果变差. 因而,对于高黏度流体搅拌混合应采用较高的搅拌速度.

-

通过CFD模拟得到FT桨和RT桨不同工况下搅拌桨和搅拌轴上扭矩,再根据公式(8)计算得到搅拌功率,如表 2所示. 与RT桨相比,FT桨120 r/min搅拌单相流纯水、0.25% CMC溶液、0.5% CMC溶液时,搅拌功率分别降低2.79%、1.80%、2.56%,平均降低2.37%;FT桨400 r/min搅拌两相流纯水、0.25% CMC溶液、0.5% CMC溶液时,搅拌功率分别降低4.58%、4.54%、4.98%,平均降低4.70%. 随着CMC浓度的增大,搅拌功率增大. FT桨在高黏度、高搅拌速度条件下,降低功率的效果更明显.

但是,在120 r/min速度搅拌0.5% CMC溶液时,FT桨和RT桨的搅拌功率均低于搅拌0.25% CMC溶液的搅拌功率. 此时反应釜内流体顶部区域速度很低(图 8),搅拌桨主要促进反应釜内底部区域流体流动,因而搅拌功率较低.

-

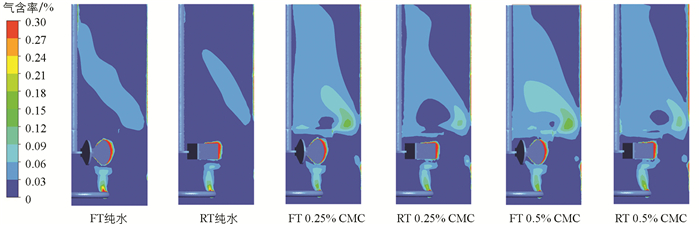

在搅拌转速400 r/min、通气速率9.0 L/min的条件下,通过CFD模拟得到FT桨、RT桨搅拌纯水、0.25% CMC溶液、0.5% CMC溶液时的气含率分布图,如图 11所示.

由图 11可知,在不同搅拌条件下,在FT桨、RT桨上部靠近挡板的位置形成高气含率区域. 与RT桨相比,FT桨形成的高气含率区域范围更大,而且FT桨对气液分散效果更好.

FT桨搅拌纯水、0.25% CMC溶液、0.5% CMC溶液时的总体气含率分别为1.26%、2.02%、2.78%,与RT桨对应的总体气含率1.16%、1.85%、2.71%相比,分别相对增加了8.62%、9.19%、2.58%,平均相对增加5.94%. 因而,与RT桨相比,FT桨可以提高搅拌体系的总体气含率.

2.1. 模型验证

2.1.1. 单相流模型

2.1.2. 两相流模型

2.2. 流体速度

2.3. 湍动能

2.4. 搅拌功率

2.5. 气含率

-

基于双色刺尻鱼尾鳍轮廓特征和仿生学原理设计了一种鱼尾型搅拌桨—FT桨,结合CFD和PIV技术,研究了FT桨在纯水和CMC溶液中的搅拌混合和气液分散性能,得到以下主要结论:

1) FT桨可以显著提升流体湍动能. 与RT桨相比,FT桨以120 r/min搅拌纯水、0.25% CMC溶液、0.5% CMC溶液时得到的湍动能最大值分别增加39.47%、23.33%、18.31%,平均增加31.03%.

2) FT桨可以明显降低搅拌功耗. 与RT桨相比,FT桨以400 r/min搅拌气液两相纯水、0.25% CMC溶液、0.5% CMC溶液时的搅拌功耗分别降低4.58%、4.54%、4.98%,平均降低4.70%.

3) FT桨具有良好的气液分散性能. 与RT桨相比,在通气速率9.0 L/min的条件下,FT桨以400 r/min搅拌气液两相纯水、0.25% CMC溶液、0.5% CMC溶液时的总体气含率分别相对增加8.62%、9.19%、2.58%,平均相对增加5.94%.

下载:

下载: