-

开放科学(资源服务)标识码(OSID):

-

近年来,人口和经济的快速增长对石油和天然气管道等基础设施的建设提出了更高的要求. 管道输送是石油和天然气最安全的运输方式之一,然而,管道一旦发生破裂,极易引发火灾和爆炸,危及附近居民的人身安全[1]. 油气输送管道失效造成的经济损失巨大,且伴随着严重的环境污染[2],因此,管道焊缝失效已成为威胁管道安全运行的关键问题.

目前管道失效问题的研究主要分为失效概率和失效模型两类. 失效概率的计算依据是历史数据,存在一定的主观性,易受评价人员的影响. 周亚薇等[3]以可靠性为基础,采用极限状态法对管道的失效概率进行计算评价,并利用管道失效后果模型对管道的失效风险进行了计算分析. 单克等[4]根据管道的实际情况,在充分利用管道历史失效数据的基础上,运用失效统计及评价人员的经验修正了失效概率. Hallen等[5]提出了一个概率分析框架,用来评估管道的腐蚀状况及其失效概率随时间的演变. 俞树荣等[6]利用基于层级分析法(AHP)的长输管道预测体系,以肯特法为基准,建立了失效预测框架和评价方法,用数学公式计算出各因素的风险概率. 与失效概率的计算方式不同,基于失效模型的计算需要借助专业软件. Bariha等[7]通过实例对管道泄漏后的计算模型进行了分析;吴思瑶[8]使用蒙特卡洛法和故障树分析法,确定了影响失效的因素,进而建立了管道的预测模型;许少华等[9]针对管道失效模型,把支持向量机的模型推广到了函数空间,可以进一步解决动态系统时间预测问题;Sinha等[10]开发了基于仿真的概率模糊神经网络模型,用以评估腐蚀老化油气管道的失效概率. 郭凌云等[11]将随机过程与蒙特卡洛法相结合,计算了管道的时变失效概率,研究了退化过程对管道时变失效概率的影响. 刘显德等[12]使用加权模糊推理网络,结合管道腐蚀中的多种因素,提出了径向基函数神经网络和概念,在诊断和预测问题中得到了应用;Mahmoodian等[13]基于可靠性分析和概率理论的评估方法,根据管道缺陷类型和腐蚀速率,对管道剩余寿命进行了预测;骆正山等[14]建立了基于粗糙集和正余弦算法优化投影寻踪回归的矿区管道失效预测模型. 张钦礼等[15]以8项指标作为评价标准,利用核主成分分析法和支持向量机建立了管道失效预测的组合模型.

实际管道运行条件千差万别,运行工况各异,影响管道环焊缝失效的因素较多,有些因素具有随机性、模糊性和不完整性,采用传统预测方法对管道环焊缝失效进行预测分析难以精确建模. 环焊缝的失效预测本质上是模式识别问题,通过学习,基于人工神经网络的模式识别系统能够实现各种非线性分类. 但如何根据管道环焊缝失效的相关参数确定神经网络结构、隐含层神经元个数和选择学习样本等问题依然少有研究.

本研究在分析影响环焊缝失效因素的基础上,提出利用神经网络进行失效预测,给出管道环焊缝失效预测神经网络隐含层神经元个数的选择方法,以及以线性相关性最小为目标的管道失效样本选择算法,使用人工标定的数据集对神经网络进行测试,结果表明该方法对有高失效风险的管道判断准确率为100%,对有中失效风险的管道判断准确率为100%,对有低失效风险的管道判断准确率为98.8%,结果充分证明使用神经网络方法进行管道失效预测的有效性.

全文HTML

-

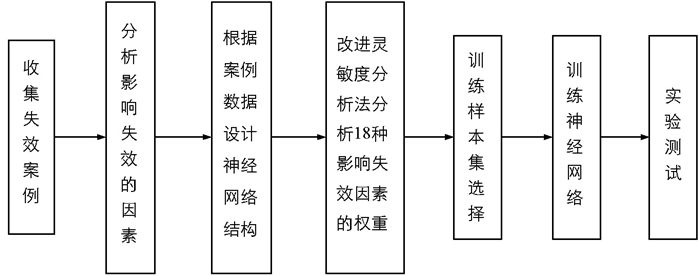

在全国在役管道中实际搜集超过700道焊口的数据,根据实际开挖验证情况确定实际失效案例. 结合国标GB 32167-2015《油气输送管道完整性管理规范》规定的影响管道焊缝失效因素,通过与有经验的运行人员沟通,确定实际影响失效的因素,并将其数字化. 根据影响失效的因素及失效判断结果,设计神经网络结构、灵敏度分析并确定训练样本的选择方案,最后进行神经网络的训练和测试,研究路线如图 1所示.

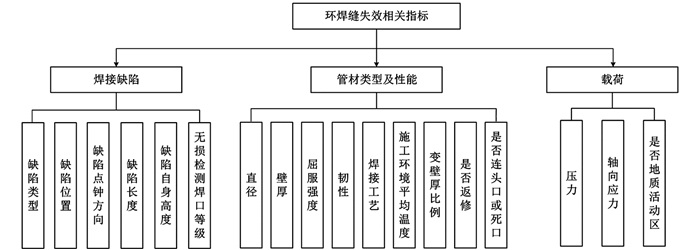

油气长输管道的失效风险受多种因素影响,主要分为运行参数、内检测参数和材料工艺3个方面. 评价指标体系对失效判断的准确性有直接影响,本研究将评价指标分为焊接缺陷、管材类型及性能、载荷3类,详细情况如图 2所示.

失效预测实际是求解式(1).

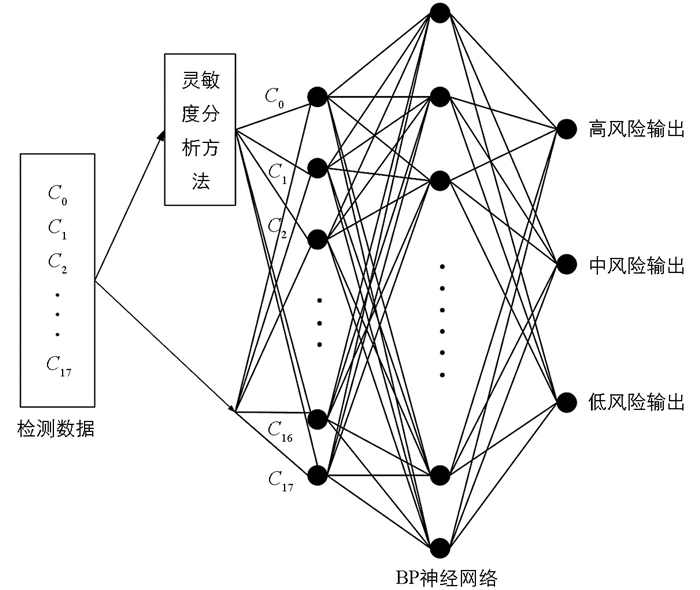

式中,C0,C1,…,Cm-1为图 2对应的各二级指标;g为映射关系;r为预测结果. 输入量c0~cm-1涉及连续量、离散量及集合量等多种数据类型,求解结果为离散量. 基于机理的模型很难反映如此复杂的映射关系. BP神经网络具有复杂的模式分类能力,能够科学反映多维函数映射关系,并可通过学习方式较好地实现公式(1)所要求的映射. 因此本文利用BP神经网络实现映射关系g.

-

BP(Back Propagation,BP)网络[16]属于多层前馈型神经网络,采用反向传播学习算法实现权值的调整,其神经元采用S型函数进行传递,能够实现从输入到输出的任意非线性映射. 目前,BP神经网络的应用场景非常广泛.

对管道失效问题而言,涉及失效预测的指标如图 2所示. 取管道环焊缝失效的二级指标作为输入层神经元,共18个. 按照国标GB 32167-2015《油气输送管道完整性管理规范》的分类,失效预测结果分为“高风险” “中风险”和“低风险”3类,因此输出层节点数为3. 神经网络隐含层数及隐含层节点数的设置对失效预测的性能影响很大,若数目太少,神经网络不能获取足够的信息,而数目太多不仅会增加学习时间,还可能出现过拟合问题.

针对预测失效问题,图 3所示的神经网络结构需确定合理的隐含层神经元数目,在确定隐含层神经元数目之前,首先给出如下推测:

1) 由于管道失效预测输入量相对较少,仅有18个,据此实现准确缺陷预测的网络结构比理论最优网络结构更加复杂.

2) 对于分为高、中、低风险的管道失效预测问题,隐含层的神经元数的数量级等同于m×n数量级. 其中,m为输入量维度,n为输出量维度.

同时,为了使神经网络具有实用性,隐含层节点数应小于K-1,否则神经网络的系统误差将与训练样本特性无关并趋近于0,以致神经网络泛化能力的缺失. 实际应用中,必须保证训练样本数至少是网络模型连接权数的2~10倍. 因此,隐含层神经元个数与需要识别的问题和训练集的样本数均相关,一般采用“轮流训练”方法获得样本数量不足时的神经网络,即得到式(2):

式中,O为数量级,K为训练样本数,m为输入向量维度,n为输出向量维度,n1为隐含层神经元个数.

由图 3可知,管道失效预测输入向量维度m=18,输出维度n=3. 综合考虑推测1)和2),可以推导出隐含层神经元数量的最小值为10,最大值为99. 即得到式(3):

n1依然是一个较大的空间范围,由式(2)可知n1≤K-1,因此训练样本个数的确定可以进一步缩小n1的搜索范围.

根据统计学原理可知,选取适当训练样本个数K的概率服从正态分布,即得到式(4):

式中,σ为标准差,μ为均数. 此时式(4)通常也记为K∈N(μ,σ2). 由式(3)和(4)可以推得μ≈50. 根据统计学中的“3σ准则”,即K的取值几乎全部集中在[μ-3σ,μ+3σ],结合式(3)可以推得σ≈10. 即得到:K∈N(50,102).

取置信度为0.9,即90%的情况下样本数满足训练要求,得到式(5):

式中,Kmax为训练集的神经网络最大样本数,P为概率函数.

因为K∈N(50,102),得到式(6):

查阅标准正态分布表可得Φ(1.29)=0.901 5. 由

$\frac{K_{\max }-50}{10} \approx 1.29 $ 可得Kmax=63. 考虑训练样本个数K的正态分布特性,最小样本数Kmin与最大样本数Kmax相对于μ左右对称,通过求解可得Kmin≈2μ-Kmax≈37.由式(2)可以推得中间层神经元个数为:

与n1∈[10, 99]相比较,式(7)的计算结果大大缩小了隐含层的神经元数目范围. 由于管道失效预测问题的结果分为高风险、中风险和低风险3类,结合推测1)可以得到n1≈25.

-

影响管道环焊缝失效预测结果的参数有很多,例如管径(D)、壁厚(t)、缺陷长度(L)、缺陷深度(d)、拉伸强度(σy)、屈服强度(σu)等. 然而,对于影响管道失效的主要参数仍不清楚,需要对影响管道失效的参数进行灵敏度分析.

目前,已有灵敏度分析采用的方法多在固定所有输入量的基础上,通过改变某一特定输入量,观察输出的改变并记录. 但这种灵敏度分析方法对实际非线性映射系统来说并不适用. 以环焊缝风险预测为例,管道的材质一旦发生改变,管径、韧性和设计压力等参数也会随之变化,因而无法获得准确解.

由于油气管道各个参数之间存在较大的关联关系,而基于机理模型的灵敏度分析方法无法综合考虑环焊缝各个因素的交互影响,为此提出了一种基于神经网络的改进灵敏度分析方法. 相比于前者,其在各个参数之间存在较大关联关系时,灵敏度分析效率更高,鲁棒性更好,还可以通过可视化方式输出实验结果. 两种灵敏度分析方法对比结果如表 1所示.

激活函数的非线性变换可将线性组合的输入转换为非线性输出,利用神经网络中的梯度分析法捕捉非线性关系,进而实现各个参数之间的灵敏度分析. BP神经网络输出对输入的偏导可以表示为:

式中,y表示输出向量;θ表示模型参数的向量;Z1表示输入层到隐藏层的加权输入;h1表示输入层到隐藏层的加权输出;Z2表示隐藏层到隐藏层的加权输入;h2表示隐藏层到隐藏层的加权输出;Z3表示隐藏层到输出层的加权输入;∂y/∂Z3表示输出层的梯度;∂Z3/∂h2表示输出层对隐藏层的梯度;∂h2/∂Z2表示隐藏层的激活函数对加权输入的梯度;∂Z2/∂h1表示隐藏层对输入层的梯度;∂h1/∂Z1表示输入层的激活函数对加权输入的梯度;∂Z1/∂θ表示模型参数对输入层的梯度.

激活函数Sigmoid的数学表达式s(x)为:

求解式(8)和(9),可求得某个关注的重要参数k对灵敏度的影响,输出y对某个参数k的偏导如式(10)所示:

式中,h1i是隐藏层第i个神经元的输出;θiκ(2)表示在连接隐藏层和输出层的权重参数中,第i个隐藏层神经元到第k个输出层神经元的权重参数;θk表示连接输入层重要参数k到隐藏层的权重.

对于本研究而言,神经网络共有3层,输出层节点数为3,输入层节点数为18. 因此,灵敏度分析可分为高风险、中风险和低风险输出分别对18个二级指标的灵敏度,共涉及54个灵敏度分析值.

-

由于高、中、低风险的焊缝数量分配不均匀,采用常规的神经网络随机样本选择训练方法会使神经网络的数据平衡性大幅下降,预测结果严重偏向于数量多的风险类型. 采用基于启发式方法的训练样本集选择算法,就能以较少的样本作为训练集得到想要的训练结果. 从数学上理解,样本要包含绝大多数失效特征信息,且训练样本总体线性相关度要最小. 理想的训练样本要求互相正交,以保证构成的训练样本集能用最少的样本数来包含最多的失效特征. 因此,训练样本集选择的数学模型可以表示为式(11):

式中,J为训练集样本向量编号集合;Vi为第i个样本向量. 式(11)的求解目标为集合量J,要确定总体线性相关度最小的训练集,首先要根据样本向量构造一个样本向量相关度矩阵,如表 2所示.

式中,V1~Vn为n个向量. 用dij表示第i行第j列的元素,dij=Vi·Vj.

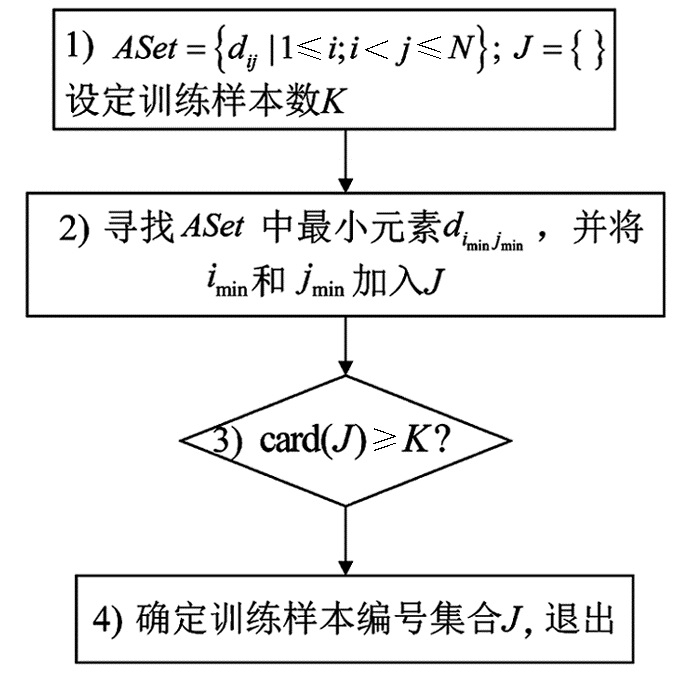

构建相关度最小样本集的算法可以描述如下:

1) 构建集合ASet={dij|1≤1;i<j≤N},令J={},设定训练样本数K;

2) 寻找ASet中最小元素diminjmin,将其下标(imin,jmin)加入J,并在ASet中删去dijmin;

3) 判断J中元素个数是否大于等于K,大于等于转步骤4),否则转步骤2);

4) 根据J中下标编号iJ确定对应的Vim为训练样本. 其算法流程如图 4所示.

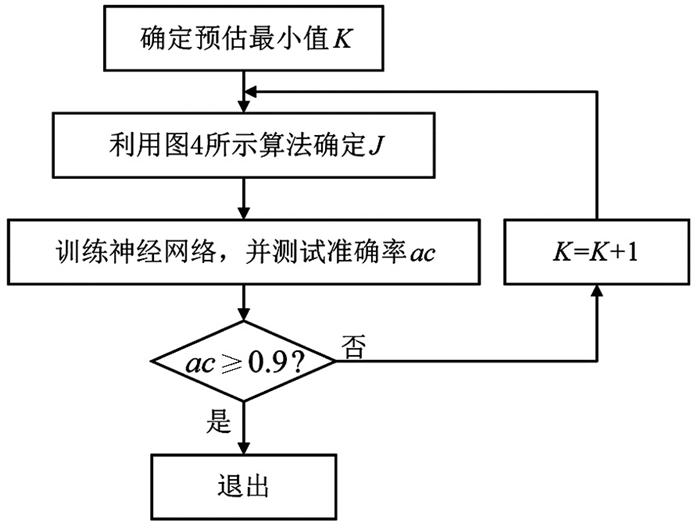

利用图 5所示算法可以确定学习样本集J,该样本集是一个最小样本集,在实际训练中,要保证学习样本数量多于J才能够获得理想的学习效果. 本文通过如下算法最终确定学习样本集.

2.1. 基于BP神经网络的失效预测

2.2. 改进灵敏度分析方法

2.3. 基于启发式方法的训练样本集选择

-

本文首次基于C++ 11.0规范开发了包含灵敏度理论分析的神经网络,并利用一个包含721个焊口样本的数据库对所提方法进行验证. 其中包含42个高风险样本、435个中风险样本和244低风险样本. 按图 5所示的方法选择训练样本,神经网络采用3层结构,18个输入节点和3个输出风险类型,隐含层节点数确定为25个. 这里仅给出10个样本的详细指标数据和预测输出的风险级别,具体内容如表 3所示:

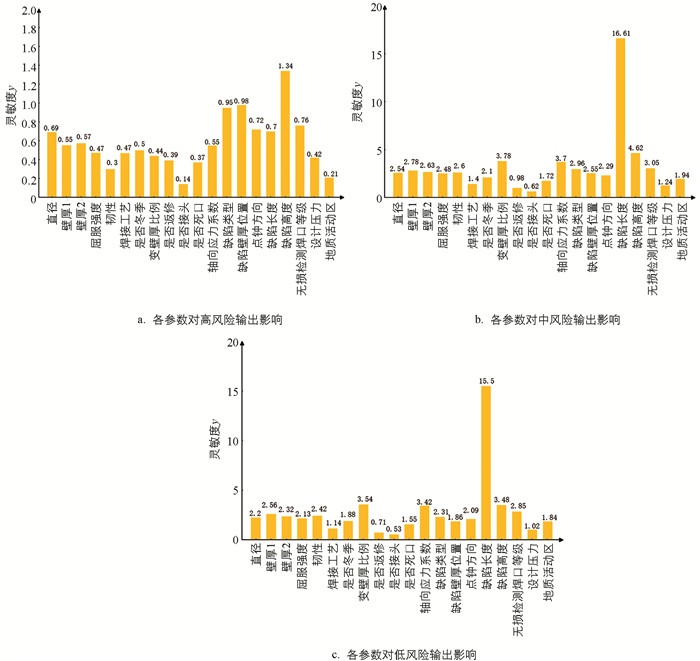

文中提出的包含灵敏度分析法的神经网络中各输入参数对高、中、低3种风险的影响权重如图 6所示.

可以发现,由于基于神经网络的灵敏度分析是从理论上计算了输入对输出的影响,且神经网络具有非线性映射的特点,各失效影响因素对输出的影响呈现非线性特性. 主要关注的高风险焊缝,对其影响最大的4个因素分别为:缺陷长度、缺陷高度、韧性和管道直径. 实际生产中,技术人员根据大量工程实践总结出:管道管径、材质和焊接质量是影响焊缝风险等级的最主要原因,这一结论侧面印证了本文所提出的灵敏度分析法的有效性,理论分析的结果与工程实践的总结吻合程度较好.

实际训练时,取初始K值为10,学习调整步长为0.000 1,首先按图 4所示算法求解训练样本库,并对神经网络进行训练. 训练后神经网络对焊口样本数据库中721个数据进行识别实验,结果如表 4所示.

从表 4可以看出,高风险和中风险在仅有10个训练样本的情况下,通过采用启发式方法选择训练样本集,识别准确率可达100%,对危害较大的两类风险可以实现无漏检. 低风险识别率达98.8%,详细分析有识别错误的低风险样本数据,发现其不同程度存在个别二级指标缺失的情况.

为进一步验证本文所提出的神经网络结构对失效的预判准确性,分别取隐含层神经元个数为15,20,25,30进行训练并分类判断,实验结果如表 5所示.

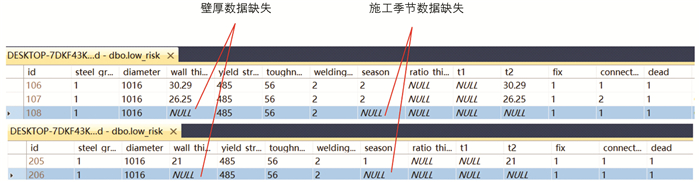

从表 5可以发现,隐含层神经元个数为25时预测准确率最高,这验证了论文第三部分的理论分析. 分析低风险预测错误的3条纪录,有两条纪录的壁厚及施工季节数据缺失,如图 7所示.

由图 7可知,壁厚及施工季节数据同时缺失的两条纪录每次均预测错误,而某些环焊缝输入指标数据缺失对预测结果影响很小,再一次验证了灵敏度分析的正确性. 实验结果表明:本文设计的神经网络结构在实际环焊缝失效预测中具有较强的鲁棒性,同时也说明在预测环焊缝失效问题中壁厚数据是较为重要的参数.

-

本文在分析影响环焊缝失效的18个因素的基础上,提出利用一个3层BP神经网络对管道环焊缝的失效进行预测. 给出了管道环焊缝失效预测神经网络隐含层神经元个数的选择方法和灵敏度分析方法,以及以线性相关性最小为目标的管道失效样本选择算法.

1) 对管道环焊缝失效预测问题而言,神经网络的隐含层神经元个数不宜过多,25个隐含层神经元就可以保证学习速率和预测准确程度. 相比于传统基于机理模型的灵敏度分析方法,基于神经网络的改进灵敏度分析方法在各个参数之间存在较大关联关系时,灵敏度分析效率更高,鲁棒性更好.

2) 管道环焊缝失效预测的学习样本选择应保证学习样本总体线性相关度最小. 这样训练出来的神经网络即有结构上的简洁性,实际应用中也有较好的泛化性.

3) 通过721个焊口实际样本的数据库进行预测效果的实测验证,结果表明,文中所提的环焊缝失效预测神经网络模型可行、有效,高、中风险识别率达100%,低风险识别率达98.8%.

下载:

下载: