-

开放科学(资源服务)标识码(OSID):

-

近年来,锂离子电池因其能量密度高、使用寿命长、稳定性好等优点[1],被广泛地应用于电动汽车和电化学储能领域. 然而,由于在使用过程中疏于对电池状态的准确监测和管理,电池故障造成的安全事故时有发生[2]. 电池故障往往伴随着异常产气现象,使电池内部压力迅速上升,电池发生膨胀变形,进一步导致电池泄压阀开启或表皮破裂[3],这种情况极易诱发电池热失控. 因此,若能在电池异常产气的极早期作出诊断,能有效预防电池事故的发生,对锂离子电池的安全管理具有重要意义.

传统电池管理系统一般对电池的电、热参数进行监测[4],采集电池工作电流、电压、温度和阻抗等数据,通过这些数据间接地估计电池的健康状态. 然而,这些数据无法直接评估电池产气现象,针对电池热失控预警的需求,存在响应滞后、灵敏度低等缺点[5].

学者们对于电池异常产气现象进行了许多研究,分析了电池产生气体的成分变化,以此作为依据检测电池是否发生故障. 文献[6]对大容量磷酸铁锂电池(LFP)进行了过充实验,将SOC为100%的LFP过充至热失控,发现电池过充热失控后,产生了大量的CO,H2,CH4,C2H4. 文献[7]分别对软包磷酸铁锂电池和硬壳磷酸铁锂电池进行恒流过充,利用气体探测器对电池进行产气在线监测,结果表明可以将H2,CO,CO2等的浓度作为预警依据,但只有在软包电池膨胀裂开或硬壳电池安全阀打开之后,气体浓度才会发生明显变化. 文献[8]研制了一种检测圆柱形动力电池产生气体组分的装置,与气相质谱仪联用可对电池产气成分进行在线检测,实现了对不同材料的圆柱形电池在不同老化情况下的过充产气特性分析. 该装置提供了一种能预防电池热失控的产气检测方案,但需要为每一个圆柱形电池安装该装置,而动力电池包中圆柱形电池数量大,且气体质谱仪造价昂贵,带来的实施成本过高. 通过监测气体浓度的方式来预防电池的热失控,存在着成本过高、诊断速度较慢的缺点,而传统的电池管理系统中并不对电池产气进行直接检测,因此研究一种灵敏度更高、诊断快速的产气检测方法具有重要意义.

超声无损检测具有检测范围广、灵敏度高、成本低等优点[9],常用于各种材料的探伤中[10]. 在锂离子电池应用逐渐广泛的近十年中,不少学者开始尝试将超声波技术应用于电池检测. 文献[11]首先将超声波用于电池健康状态的检测,提出了描述标准电池充电状态(SOC)的声学守恒定律模型. 文献[12]构建了SOC预测模型,将超声波飞行时间偏移、信号幅度与电池电压数据作为输入,模型的预测精度为1%,表明超声信号的特征量与电池状态密切相关. 文献[13]采用激光多普勒测振仪(LDV)和X-Y平台,获取锂离子电池在不同充电状态和不同老化程度下的表面扫描超声导波信号(UGWs)和线扫描导波信号. 通过表面扫描信号分析了UGWs在电池中的传播规律,信号的能谱表明电池的老化衰减了UGWs的传输能量. 通过分析电池充放电过程中参数的变化规律,得到了几个可用于表征电池充电状态和健康状态的特征参数. 文献[14]将超声波振铃计数作为电池过充电状态识别特征,实现了对过充电的实时检测. 文献[15]建立了锂离子电池多层多孔色散特性模型,分析了电池充电状态对于超声导波色散的影响,以此为依据进行电池充电状态的估算. 文献[16]首次将扫描声学显微镜用于检测电池的内部故障,如电解液泄漏、电极缺陷和产气. 文献[17]设计了与液体耦合的超声扫描成像设备,通过成像的方法观察软包电池的电解液浸润过程,根据声波的幅度在已浸润区域和未浸润区域的差异,实现对电池内部浸润情况的检测.

在上述背景下,本文开展了基于超声导波的电池产气诊断方法研究. 首先,搭建超声相控阵电池检测实验装置获取电池的产气临界点,搭建超声导波电池监测实验装置获取电池循环充放电、产气前后的超声导波信号,并通过多次重复实验证明了利用超声特征参数诊断电池产气的可靠性. 随后,基于3Sigma原则进行异常检测,实现了在电池异常产气极早期的快速故障诊断.

全文HTML

-

超声波在传播的过程中,若传播介质的厚度和超声波的波长数量级相同或更小,超声波将会在介质的上下界面来回反射. 反射波在介质中叠加后形成一个新的波,称为超声导波[18]. 软包电池外部由铝塑膜包裹,电芯由电极材料、隔膜等堆叠而成. 本研究所使用的超声波频率为125 kHz,其波长远大于每一层电池材料的厚度. 假设电池材料的弹性性能是各向同性的,则超声在电池中的传播可以用以下公式表示[19]:

式中:c是波速,K是材料的体积模量,G是剪切模量,ρ为密度,E是杨氏模量,ν是泊松比,Z表示材料的声阻抗. 电池工作过程中,内部电化学反应引起的传播介质的声阻抗、波速等的改变将反映在超声信号的特征参量变化上,因此超声导波方法能够实现对电池异常产气的监测.

-

在电池工作过程中,超声信号的幅度变化最明显,因此从数据中提取特征参数能量积分(Et)和时域峰值(Pt),表征超声信号随电池状态发生的变化. 能量积分Et是超声信号的总能量,时域峰值是超声信号的最大值,计算公式如下:

式中:Et是超声信号的总能量,Pt是区间内超声信号的最大值,A为信号幅值,[ta,tb]为计算区间.

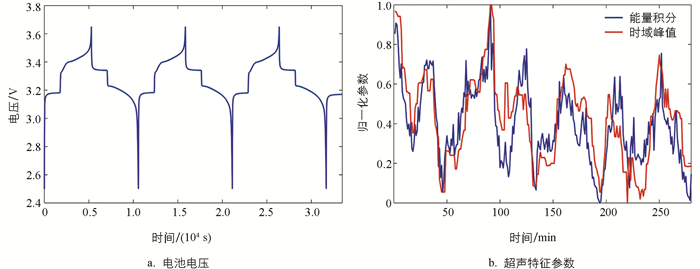

原始的超声数据受到电池充放电过程的影响,存在一定的噪声,如图 1所示. 因此,利用带通滤波器对数据进行去噪后,将红框内区域作为计算区间,提取超声的能量积分和时域峰值. 通过窗口为5的中值滤波,滤去特征参数数据中的尖刺噪声. 由于不同电池超声耦合特性差异较大,回波信号强度不同,因此需要对超声数据进行归一化处理.

-

电池正常充放电过程中,电极材料重复着锂离子的嵌入和脱出两个过程,超声能量积分和时域峰值也随之发生缓慢而重复的变化. 当电池异常产气时,内部材料往往发生了不可逆的反应[20],导致超声特征参数发生迅速而不可逆的变化. 因此,取正常充放电过程中超声特征参数变化的阈值作为判断特征参数异常值的标准. 具体方法为:

1) 取正常电池充放电过程中的超声特征参数,窗口大小为5,进行滑动的标准差计算;

2) 取标准差数据中的最大值作为超声特征参数变化的阈值Sth_E和Sth_Pt.

利用电池过放电过程中的超声导波数据,进行故障检测,具体步骤如下:

1) 分别对Pt和Et,从第6个数据开始,计算当前数据与前5个数据的差值;

2) 差值小于零,且差的绝对值大于Sth_Pt或Sth_E的3倍,标定为异常值;

3) 当Pt和Et的值都为异常值时,该时刻即为产气故障检出时刻Tout.

从电池到达产气临界电压Ugas的时刻Tgas开始计时,至产气故障检出时刻,为产气诊断耗时:

其中:t为产气诊断耗时,Tout为产气故障检出时刻,Tgas为电池到达产气临界电压Ugas的时刻.

1.1. 超声导波监测原理

1.2. 超声导波监测原理

1.3. 故障诊断方法

-

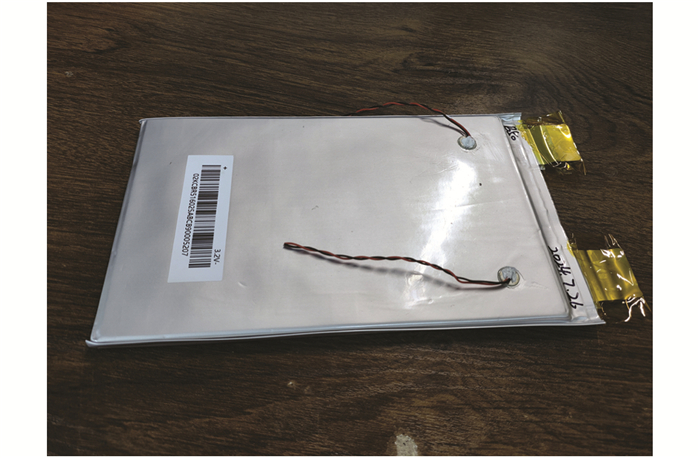

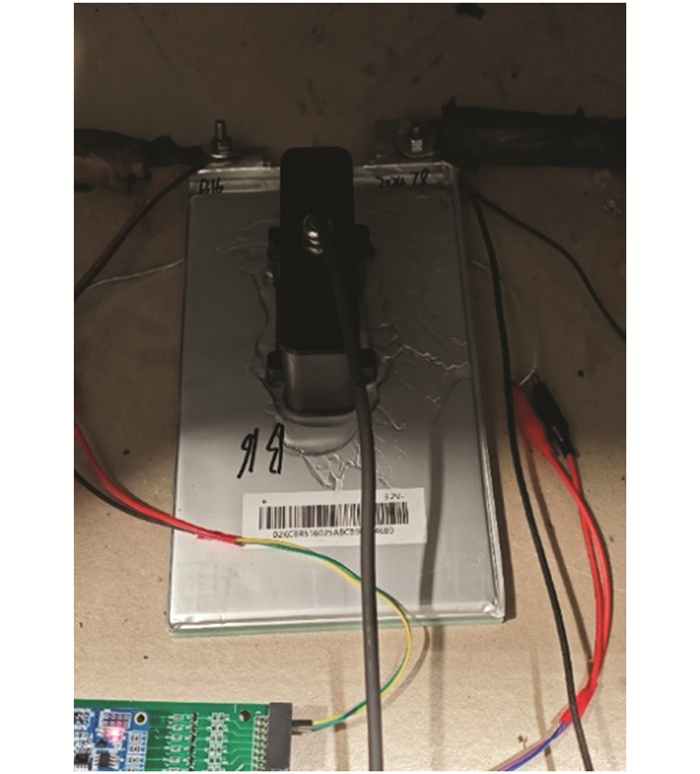

选用鹏辉能源生产的容量为25Ah的软包磷酸铁锂电池,尺寸为238 mm×140 mm×7.6 mm,标称电压为3.2 V,电压上限为3.65 V,下限为2.50 V. 使用压电陶瓷晶片作为超声换能器,其标称频率为5 MHz,直径为5 mm,厚度为0.8 mm. 由于电池充放电过程中,极耳处产生的热量最多,电芯越靠近极耳则异常产气可能性越大,因此将超声换能器布置在距离极耳40 mm处. 两个换能器中心相距80 mm. 实验电池及换能器布置情况如图 2所示.

-

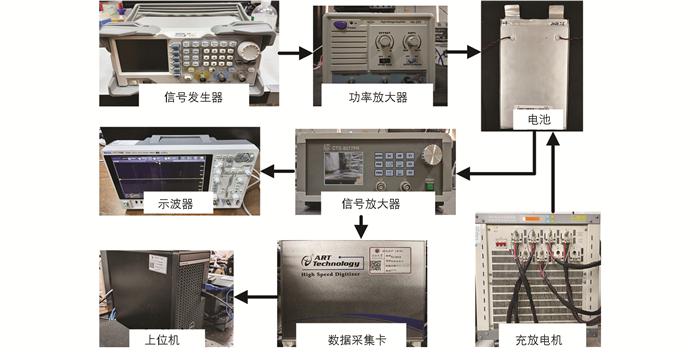

实验装置共两套,一套用于电池正常充放电实验和电池过放产气实验,如图 3所示;另一套用于电池产气临界点标定实验,如图 4所示. 实验仪器包括信号发生器、功率放大器、信号放大器、示波器、充放电机、数据采集卡、超声相控阵和上位机.

-

对3块电池进行1 C的满充满放,以获取正常工况下电池的超声导波数据,得到电池超声导波特征参数的变化情况,电池充放的工步设置如下:

1) 静置10 min;

2) 1 C恒流充电至3.65 V;

3) 静置30 min;

4) 1 C恒流放电至2.5 V;

5) 循环3次.

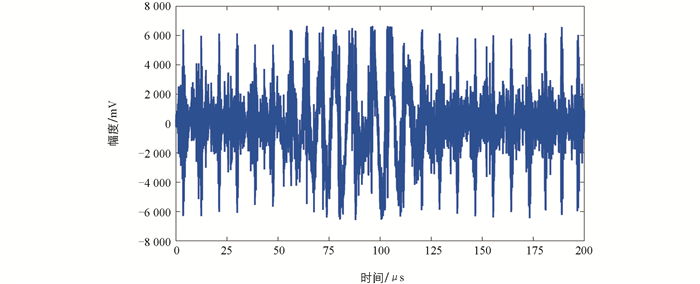

充放电过程中实时记录超声数据,由信号发生器生成频率为125 kHz的五峰波,经由功率放大器将峰值放大至60 V,对超声换能器进行激励;回波信号由信号放大器进行+60 dB的增益,即放大一千倍后,连接至数据采集卡和上位机进行采集,采样频率为40 MHz.

-

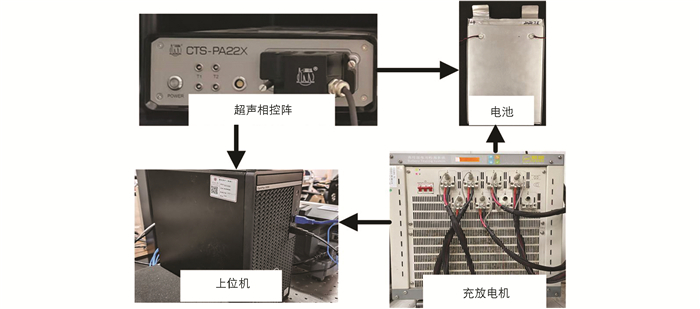

为确定过放电过程中,电池发生异常产气的初始时刻,需要进行电池产气临界点的标定. 超声相控阵能够通过调节探头中每个压电晶片的激发顺序等,实现超声波聚焦方向的调节. 而压电晶片发射的超声波在接触到缺陷时,将发生反射,缺陷区域将形成反射波波阵面,超声相控阵因此能通过成像确定对象内部是否存在缺陷. 因此,能够利用超声相控阵检测电池内部有无气泡来判断电池是否发生了异常产气.

取电池样品中的3块,标记为cell1,cell2,cell3,进行电池产气临界点的标定. 取3块电池的临界电压平均值作为产气临界点. 在开始实验前,将电池放电至SOC为0,接着对其进行倍率为

$ \frac{1}{3}$ C的过放电,具体工步设置如下:1) 静置1 min;

2)

$ \frac{1}{3}$ C恒流放电至0.5 V;3) 静置10 min.

过放电过程中利用超声相控阵进行实时成像监测,并用相机实时记录电压变化,实验布置如图 5所示.

-

对3块电池进行倍率为

$ \frac{1}{3}$ C的过放电,标记为cell4,cell5,cell6,使其发生产气,以获取电池过放电至异常产气过程中,超声导波的变化情况. 在开始实验前将电池放电至SOC为0. 接着过放电至0.5 V,电池过放电工步设置如下:a) 静置10 min;

b) 1 C恒流充电至3.65 V;

c) 静置30 min.

充放电过程中使用与正常充放电实验相同的实验装置,实时记录超声数据. 超声波的频率、放大倍数、采样频率均和正常充放电实验保持一致.

2.1. 实验样品

2.2. 实验装置

2.3. 电池正常充放电实验

2.4. 电池产气临界点标定实验

2.5. 电池过放电产气实验

-

图 6为电池样品正常充放电时超声信号变化情况. 在正常工况下,充电过程负极石墨不断嵌锂,正极磷酸铁锂不断脱锂,放电过程则相反. 石墨层间范德华力比较微弱,因此锂离子的嵌入和脱出会使石墨电极的杨氏模量产生较大变化[19];同时,此过程也带来了电池材料密度的变化. 根据公式(4)可知,密度和杨氏模量的变化将改变电池材料的声阻抗,超声的能量积分和时域峰值表征的是超声的强度,因此在充放电过程中发生了如图 6所示的变化. 在正常工况下,密度和杨氏模量的变化与异常产气状况相比,较为缓慢,因此超声信号的强度不会发生突变.

-

以其中1块电池cell1为例,其实验结果如图 7所示. 图 7中纵轴为电池厚度方向,横轴为电池长度方向,深色部分表示超声波接触到不同介质的界面时发生较大的反射. 在图 7a两部分深色区域中的浅色地带为电池内部材料较为均匀的地带,两片深色地带为电池的边界.

当电池过放电至1.31 V时,通过图像可以看到,电池内部尚未出现能使超声发生较大反射的缺陷,电池内部各处的超声传播特性仍保持一致;过放电至1.21 V时,电池内部开始出现气泡,相控阵探头发射出的超声波在传播过程中发生了幅度较大的反射,表现在图像上即为红框中的少量小块深色圆斑;过放电至1.11 V时,电池内部出现了大量的气泡,深色圆斑数量变多,相控阵发射出的超声基本无法到达电池底部边界,因此在图像中底部深色地带消失. 电池的相控阵图像在过放电至1.21 V时,开始出现气泡,可以认为cell1的产气临界电压为1.21 V.

用同样的方式对cell2,cell3进行标定实验,得到的产气临界电压结果如表 1所示. 由实验结果可得该型号电池的产气临界电压为1.24 V.

-

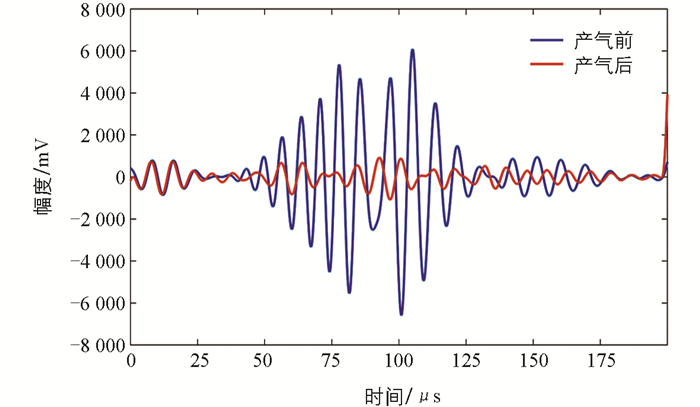

电池产气前后超声导波信号对比如图 8所示. 在过放电过程中,电池石墨阳极表面的SEI膜分解,阳极暴露在电解液中,与电解液发生反应,产生各种易燃的碳氢化合物气体,同时带来电池材料的密度和杨氏模量发生改变,使得声阻抗迅速增大,超声信号出现大幅度的衰减.

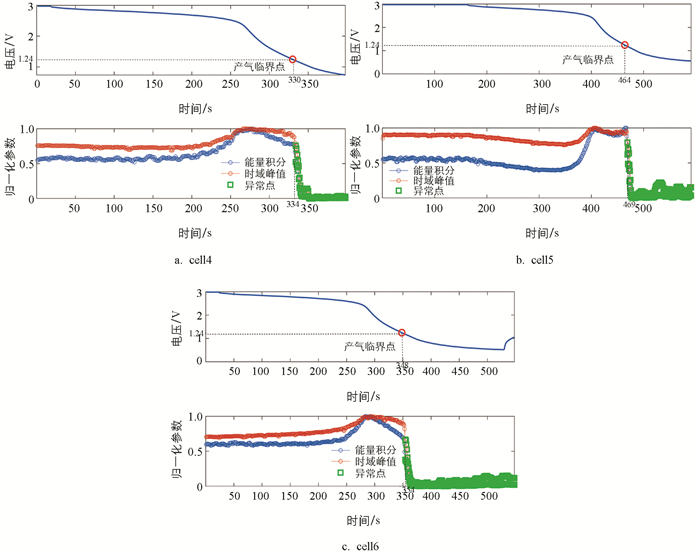

由标定实验结果可知,产气临界电压Ugas为1.24 V,电池到达该电压的时刻即为产气发生时刻Tgas. 利用正常充放电过程得到的超声特征参数变化阈值Sth_E和Sth_Pt,基于3Sigma原则进行异常值检测,得到结果如图 9所示. 从而可得诊断耗时结果,如表 2所示.

如图 9所示,在到达产气临界点前,超声特征参数缓慢变化;而在到达产气临界点后,超声特征参数迅速减少. 在此过程中,电池内异常产气阻碍了超声波的传输,反应较为剧烈,引起超声波强度的快速减小. 由表 2可知,3个电池样本得到的超声诊断耗时均在6 s以内,平均诊断耗时为5 s. 电池实验验证了超声导波对电池内部发生的异常产气具有快速诊断能力.

3.1. 正常充放电情况

3.2. 标定实验

3.3. 产气诊断分析

-

热失控预警技术对锂离子电池安全运行起着至关重要的作用. 传统电池管理系统对热失控前期异常产气的诊断效率较低. 因此,本文提出了一种基于超声导波的异常产气诊断方法,利用异常产气带来的电池超声传播特性变化,实现对电池异常产气的快速诊断. 通过实验,得到了电池正常充放电过程和过放电产气过程的超声导波数据,基于3Sigma原则进行故障诊断,平均诊断时间为5 s. 实验结果表明,该方法能够在电池异常产气的极早期作出诊断,能够有效预防电池热失控事故的发生.

下载:

下载: