-

随着我国服装市场的发展与壮大,服装企业生产模式也越来越趋向于智能化、数字化[1],服装企业的生产方式也就成为企业能否适应市场、赢得竞争的决定因素[2].传统的捆包流生产方式由于存在生产周期长、生产效率低、生产流程模糊、缺乏快速反应机制[3]等问题,已无法满足企业和市场的生产需求.反之单件流的生产方式,则以其“后拉式”的生产特点,通过减少产品积压、提升产量、提高生产效率等优势获得众多服装企业的青睐.而一条高效合理的单件流水线在其建立并运行之前,必须通过大量的数据采集分析,以及反复的模拟优化才能实现生产效率的提升与完善[4].针对这一问题李克兢等在《模块化服装快速生产设计系统的开发》中通过验证流水线平衡的方法对单件流水线的优化提出了解决方法[5].韩少杰等则通过遗传算法对流水线平衡率的提高进行了研判[6-7].然而上述众多研究,大多只针对影响单件流水线流畅运行的某一单因素进行研究,研究的服装类型相对宽泛,缺少针对性,因此,本课题从单件流水线生产过程中的影响因素入手,以一款女士衬衫为实验对象,借助Flexsim软件对该款衬衫单件流水线的生产线编制进行了模拟仿真,准确地预判出该单件流水线的生产平衡率,并在此基础上对生产线的工序分配进行循环优化,最终使该流水线生产运行更平衡,更流畅[8].

全文HTML

-

服装单件流水线工序编制情况是决定该流水线生产平衡率的关键因素.工序的编制效率越高,则流水线的生产平衡率也就越高.生产平衡率的计算公式:1)当流水线存在瓶颈节拍时,E=PT/BT×100%;2)当流水线中不存在瓶颈节拍时,E=T/(N×P)×100%.

其中E表示生产平衡率;PT表示流水线节拍;BT表示瓶颈节拍,即整条流水线中用时最多的工序时间[10];T表示单件产品标准加工时间;N表示工位数即工人数量.在一条流水线中如果存在多个瓶颈节拍,通常按照最大瓶颈节拍来计算生产平衡率.生产流水线的平衡率要达到85%以上才属于合理有效的工序编制[11].具体平衡率评判标准如表 1[12].

-

工序是流水线生产过程中的加工单元,工序的难易程度靠该道工序的工时长短来体现,工时较长的工序,其难度也相对较高,反之亦然.服装企业在加工生产过程中会将工序难度依据工时长短与技术难度划分为4个等级,等级越高难度越大,具体划分标准:工时极少、极易操作、易教易会的工序难度为1级(肩缝码边);工时适中、难度适中、比较容易操作的工序难度为2级(缉腰省);工时较长、难度较大、熟练操作需要较长时间的工序难度为3级(合袖缝),工时极长、难度极大、熟练操作需要很长时间的工序难度为4级(绱领).

-

在服装的单件流加工过程中,对同一工序不同技能水平的工人会产生不同的作业时间,工人的技能水平直接决定了工序的作业时间和流水线的生产平衡率.而工人的操作技能水平主要体现在工人对某一工序的熟练程度和完成效果上.在服装单件流水线的生产过程中,企业通常根据工人的操作水平,将工人按照操作技能划分为4个操作技能等级,分别为优秀、良好、普通和差.其中技能等级为优秀的工人评定标准为能够熟练完成高难度工序、完成质量高、完成动作标准且完成时间短;良好的评定标准为可完成难度较高的工序、完成质量较好、动作较标准且完成时间较短;普通的评定标准为可完成简单工序、完成质量较低、动作较慢;差的评定标准为经过基础训练但是尚未达到独立完成工序的标准,通常不加入流水线生产.

2.1. 工序因素

2.1.1. 工序编制情况

2.1.2. 工序难易程度

2.2. 人工因素

-

基于Flexsim对女衬衫单件流水线仿真优化过程进行结构建模.主要包括Flexsim流水线仿真、流水线优化和优化结果验证3个模块,其中Flexsim流水线仿真模块中的发生器与暂存区用来模拟实际女衬衫单件流水线中的工位数量与位置[13],暂存区的数量可以直接反映出下一道工序所需的加工数量[14].具体运行过程如图 3.

-

依据图 2的女衬衫工序图所给出的数据,将其输入软件并对工序进行分配组合,建立女衬衫单件流水线,得到女衬衫单件流水线的工序、工位分配表,如表 2.该女衬衫流水线单件总加工工时为637 s,共有工位15个,工人15名,最大瓶颈节拍为工位9的第14道工序为55 s,以及各工序分配组合及使用设备情况.通过公式P=T/N×100%计算出该单件流水线的节拍为42 s.其中T为单件产品的生产时间;N为流水线工位数即作业人数.由于该流水线存在瓶颈节拍,因此利用公式E=PT/BT×100%计算出该女衬衫单件流水线的生产平衡率为76.4%,低于企业实际生产要求的85%,需要对其进行优化平衡.同时,以服装厂常用的日工作时间10 h为例,计划日生产量为857件,而模拟出的该流水线实际日产量仅为655件,同样需要进一步优化.

-

利用Flexsim软件对女衬衫单件流水线进行模拟仿真时,对每个工位分别进行12次工时测定,处理器中的加工时间即为流水线中工位的作业时间,借助拟合软件对测得作业时间进行函数分析,得到各工位的作业等待、积压状态(表 3).通过表 3中的数据可以发现,部分工位的等待或积压状态相对严重,如工位1与节拍的差值为-14 s,说明该工位工人作业等待时间较长,空闲占比过大;工位10与节拍差值为9 s,则说明该工位在制品积压状态较为严重,属于瓶颈工位.对于存在上述情况的工位,只有对工序及工人进行互相兼顾、优化调配,才能提高流水线的生产平衡率.优化后工序分配如表 4.平衡优化后再次对该女衬衫单件流水线进行模拟仿真,并计算得出优化后日生产量可提高至818件.

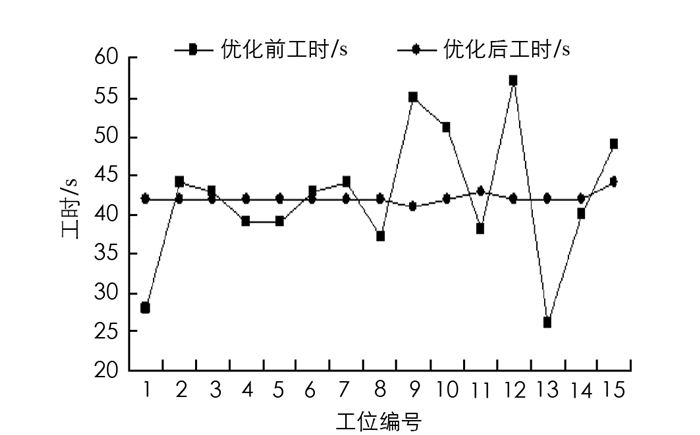

上述实验可知,通过Flexsim软件进行模拟仿真首先建立女衬衫单件流水线,对流水线中的原始数据进行仿真模拟,找出流水线上的瓶颈工位与工序并进行兼顾组合与平衡优化,改善各工位的等待、积压状态,从而将瓶颈节拍由55 s减少至44 s,随后再次对该单件流水线进行循环模拟仿真,得到优化后的流水线日生产量由之前的655件提高到818件,从而将流水线的生产平衡率提升至95.5%,并且仿真优化后的流水线各工位工时差相对较小,均比较接近流水线节拍(图 4),因此整个流水线更加平衡高效.

3.1. 仿真优化建模

3.2. 仿真优化实验过程

3.2.1. 单件流水线的建立

3.2.2. 生产平衡率优化

-

1) 利用Flexsim软件对服装单件流水线进行仿真优化,提前设定产品工艺流程,并对原始数据进行模拟实验,有助于企业在实际生产之前及时找出瓶颈工序,并通过循环仿真优化减少工位与工序间等待与积压的现象,消除或减少瓶颈节拍,并提高生产量,使流水线运行畅通,生产平衡率得到大大提高.在此基础上,还可以从改善现有生产条件、提高工人技能水平和优化加工工艺等方面入手,进一步提升服装单件流水线的生产平衡率.

2) 借助Flexsim软件对该女衬衫单件流水线进行仿真优化,提前预定出优化目标,可以提前预判出该流水线的运行效果,对预定的目标通过工序优化组合达到消除或降低瓶颈的最终目的,使整个流水线在实际生产的过程中减少损失,因此具有极高的可行性.

3) Flexsim软件的模拟仿真优化过程是一个再循环的过程,可以通过多次循环实验对流水线的优化目标进行多次调整与测试,从而得出最优化的模拟仿真结果.

下载:

下载: