-

开放科学(资源服务)标识码(OSID):

-

静液压变速器(Hydrostatic Transmission,HST)因其具有无极变速、变矩等特点,被广泛应用于农业机械和部分工程机械中[1]. 在农业机械现代化发展的新形势下,如何进一步提高HST的自适应性和鲁棒性,成为农业机械中HST发展的研究重点.

HST是一种典型的时变非线性、高耦合性系统,存在较大程度的参数变化和时变负载干扰,其传统控制方法包括电液伺服控制[2]、PID(Proportion Integration Differentiation)控制[3]、模糊控制等[4-9]. 现有控制算法的控制性能受环境影响较大、对非线性系统的控制效果一般,不易满足系统的控制需求,亟需更为先进的控制方法. 模型预测控制(Model Predictive Control,MPC)是一类新型计算机控制算法,它可根据控制过程的历史信息预测被控系统当前和将来的输入、输出,是一种基于模型预测的启发式控制算法[10]. 相比传统控制方法,MPC设计简单、易于实现,并且对模型要求较低,适用于不易建立精确数学模型且比较复杂的被控系统. 该方法一出现就受到国内外工程界的广泛关注[11-14].

文献[15-16]报道了引入MPC的无人机和机器人可以朝着期望轨迹平稳地运动. 赵树恩等[17]将基于显式模型预测控制的多目标自适应巡航控制方法应用到传统汽车中,有效地提高了其自适应巡航控制的实时性. 韩玲等[18]提出以实现离合器接合一致为目标的模型预测控制策略,使离合器能够在目标时刻完成充油过程,降低汽车起步冲击. 康铭鑫等[19]提出了一种基于观测器的模型预测控制策略,实现了汽车发动机转矩的快速且精确的实时跟踪控制. 汪勇等[20]提出了一种基于神经网络的新型非线性模型预测控制方法,使得变旋翼转速直升机的涡轴发动机的超调量相比PID控制减少50%. Dang等[21]引入模型预测控制方法对多输入的静液压传动系统进行变速控制研究,结果表明系统在外部干扰下能保持较好的鲁棒性和控制精度.

目前,MPC在其他工程领域中已有相关研究报道[22-24],但面向HST转速控制方面的研究鲜有,亟需进一步深入. 基于此,本文首次引入MPC并结合粒子群优化算法(Particle Swarm Optimization,PSO)对HST的转速控制性能进行仿真和实验研究. 首先使用扩展后的状态空间模型对HST进行数学建模,获得预测模型,引入PSO对预测模型中的超参数进行寻优;然后结合仿真与台架实验对MPC在HST控制中的可靠性进行验证;在此基础上,研究MPC在更复杂的工况下(变化的输入功率、多变的期望转速以及突变的外部负载)对HST转速的控制效果.

全文HTML

-

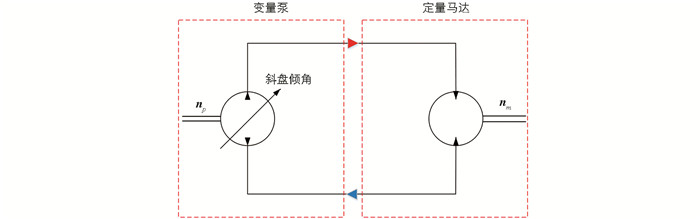

本文所采用的静液压变速器是变量泵-定量马达结构(图 1),除泵和马达外,其他元件的结构和功能对HST的输出转速影响较小[25],通过调节变量泵的排量即可实现马达的转速控制.

-

变量泵的排量方程为:

式中:TP为时间常数;qP为泵的排量;kP为泵的比例系数;uP为泵的控制电压.

考虑油液泄露的变量泵流量方程为:

式中:QP为泵的流量;nP为泵的转速;P为高压油腔压力;CiP为泵的内泄露系数;CeP为泵的外泄露系数.

定量马达的流量方程为:

式中:Q′P为定量马达的流量;Cim为马达的内泄露系数;Cem为马达的外泄露系数;nm为马达输出转速;qm为马达排量;V0为压力油腔总容积;βe为油液的体积弹性系数.

马达转矩平衡方程为:

式中:J为马达负载折算到马达轴上的等效转动惯量;B为黏性阻尼系数;Tl为负载力矩.

-

联立式(1)-(4),即可建立HST的状态空间方程为:

令x1=qP,x2=P,x3=nm为系统的状态变量,则式(5)可写为

其中,

$a_1=\frac{1}{T_P} $ ,$ a_2=\frac{\left(C_{i m}+C_{e m}+C_{i P}+C_{e P}\right) \beta_e}{V_0}$ ,$ a_3=\frac{\beta_e q_m}{V_0}$ ,$ a_4=\frac{\beta_e n_P}{V_0}, a_5=\frac{q_m}{J}, a_6=\frac{B}{J}, b=\frac{k_P}{T_P}$ ,$ d=\frac{T_l}{J}$ .由式(6)可知,除了HST内油液性质参数,马达转速的主要影响因素有变量泵的排量、马达负载力矩以及液压回路中油液的泄露,其中突变的外界负载在建模时作为附加项单独表示,油液泄露通过泄露系数表示,变量泵的排量则通过泵的斜盘倾角控制.

基于式(6)推导HST的状态空间方程为:

式中:x为中间变量矩阵;y为输出变量;f(x)、g(x)分别为与中间变量有关的系数矩阵.

1.1. 基本参数方程

1.2. 状态空间方程

-

本文所采用MPC主要包括模型预测、滚动优化和反馈校正3个过程.

-

预测模型能反映整个被控系统运行的真实状态,可为滚动优化及反馈校正过程提供参考,包括非参数化[11, 26-32]和参数化模型2种. 本文采用基于参数化的HST状态空间模型,以设计参数为状态变量,通过改变参数值来构建并更新模型,基本过程如下:

对于HST单输入单输出调速系统,其状态空间方程的连续性模型为:

离散化后,可得,

式中:x(k)为n维状态变量(n为中间变量个数);Ad,Bd和Cd为n×n,n×1和1×n维矩阵.

假设系统的预测时域为Np,控制时域为Nm,则k时刻预测时域Np(Np>Nm)内的状态变量的预测值为:

被控系统的预测输出值为:

联立式(9)和(10),可推得预测时域内被控系统输出预测值的通用公式为:

式中:

G为NP×Nm维矩阵.

新的状态空间模型通过k+1时刻和k时刻的状态变量和输出值式(8)求差得到,相应模型表示为:

式中:

$ \boldsymbol{x}_{\boldsymbol{u}}(k)=\left[\begin{array}{c} \Delta \boldsymbol{x}(k) \\ y(k) \end{array}\right], \boldsymbol{A}_{\boldsymbol{u}}=\left[\begin{array}{cc} \boldsymbol{A}_{\boldsymbol{d}} & \boldsymbol{o}_{\boldsymbol{d}}^{\mathrm{T}} \\ \boldsymbol{C}_{\boldsymbol{d}} \boldsymbol{A}_{\boldsymbol{d}} & 1 \end{array}\right], \boldsymbol{B}_{\boldsymbol{u}}=\left[\begin{array}{c} \boldsymbol{B}_{\boldsymbol{d}} \\ \boldsymbol{C}_{\boldsymbol{d}} \boldsymbol{B}_{\boldsymbol{d}} \end{array}\right], \quad \boldsymbol{C}_{\boldsymbol{u}}=\left[\begin{array}{ll} \boldsymbol{o}_{\boldsymbol{d}} & 1 \end{array}\right]$ ;od为与Δx相同维度的零向量,$\boldsymbol{\varDelta x}(k)=\boldsymbol{A}_{\boldsymbol{d}} \boldsymbol{\varDelta} \boldsymbol{x}(k-1)+\boldsymbol{B}_{\boldsymbol{d}} \Delta u(k-1) $ . -

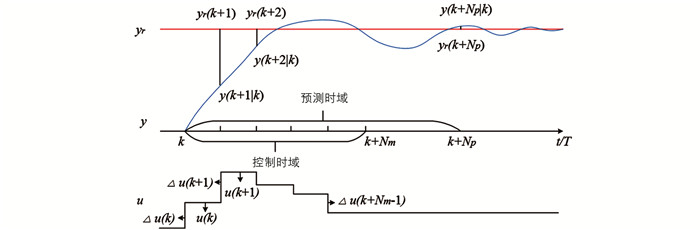

MPC是一种局部优化的控制算法,其优化策略如图 2. 区别于全局优化算法,它在每一时刻k就要确定从该时刻起的Nm个控制增量Δu(k),Δu(k+1),…,Δu(k+Nm-1),使得预测模型在未来Np个时刻的输出预测值尽可能接近期望值.

MPC的性能优化指标函数为:

式中:Yr为期望值矩阵(维数和Y相同);R为控制权重矩阵(Np纬度的单位向量);

$\boldsymbol{R}_\boldsymbol{s}^{\mathrm{T}}= \overbrace{\left[\begin{array}{llll} 1 & 1 & \cdots & 1 \end{array}\right]}^{N_p} y_r(k)=\overline{\boldsymbol{R}}_\boldsymbol{s}^{\mathrm{T}} y_r(k)$ ,为误差权重矩阵.将式(11)带入式(13)中可得:

令Je对ΔU的偏导最小,获得最佳控制增量:

此外,基于式(12)和式(15),被控系统在k+1时刻的状态预测值表示为:

式中:Ks和Kr分别为

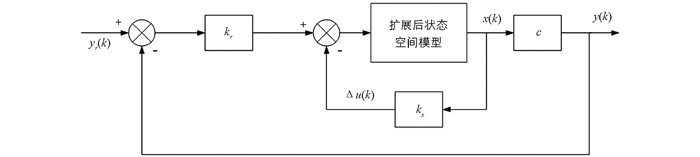

$\left(\boldsymbol{G}^{\mathrm{T}} \boldsymbol{G}+\boldsymbol{R}\right)^{-1} \boldsymbol{G}^{\mathrm{T}} \boldsymbol{F}{\boldsymbol{u}} $ 和$\left(\boldsymbol{G}^{\mathrm{T}} \boldsymbol{G}+\boldsymbol{R}\right)^{-1} \boldsymbol{G}^{\mathrm{T}} \overline{\boldsymbol{R}}_{\boldsymbol{s}} $ 的首行元素,鉴于矩阵Fu中CuAu的特殊结构,Fu最后1列的元素均为1,于是Ks可描述为Ks=[KxKr]·Kx即为与状态变量相关的反馈增益,Kr为与被控系统输出相关的反馈增益. 相应状态扩展的MPC控制框图如图 3.

-

由式(8)至式(16)可知,预测时域和控制时域(超参数)是影响MPC优化速度和精度的关键因素. 人工找寻最优的超参数会耗费大量的精力,而粒子群优化算法则可借助计算机自动找寻最优超参数,能有效提高计算效率. 本文采用粒子群优化算法对MPC中的预测时域和控制时域进行参数寻优.

所引入的粒子速度和位置更新公式为:

式中:vid为第d次迭代时粒子i的速度;xid为第d次迭代时粒子i的位移;w为惯性权重,调节收敛性;c1,c2为加速度常数,调节学习最大步长;r1,r2为随机数,增加搜索随机性;pbesti为第i个粒子的最优位置;gbest为第i次迭代时整个粒子群内的最优位置.

为明确MPC系统性能是否达到最佳,本文选取2个参数作为最优目标,即控制系统的超调量和系统达到稳定的时间. 综合优化指标为:

式中:a1,a2为比重(a1+a2=1);f1,f2为系统超调量和系统达到稳定的时间.

-

模型的预测输出与系统的真实输出会存在误差,为了提高模型的精确性,需要引入反馈进行误差校正. 相应的校正公式为:

式中:

$\tilde{y} $ 为k+1时刻被控系统的真实输出;ycor为k+1时刻反馈校正后的预测值矩阵;h为校正向量矩阵,维数为NP.

2.1. 建立状态空间的预测模型

2.2. 采用PSO进行滚动优化

2.2.1. 滚动优化

2.2.2. 粒子群优化算法

2.3. 反馈校正

-

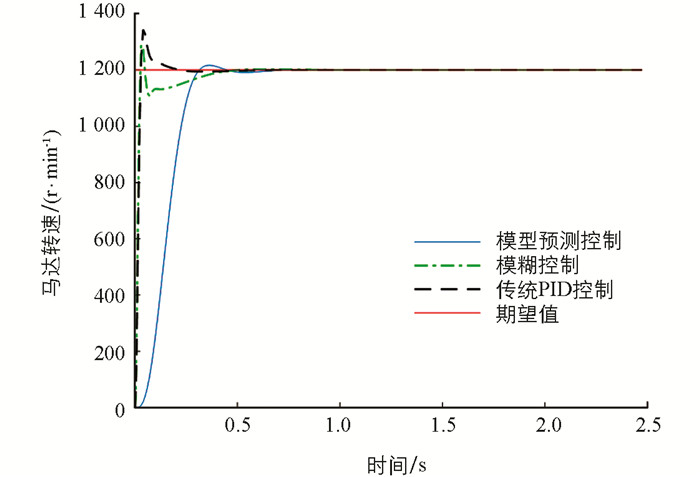

为验证MPC对HST的转速控制优势,本文对比研究了传统PID控制、模糊控制以及MPC对HST马达输出转速的影响,相应的仿真结果如图 4. 从图 4可以看出,3种控制方法均能在0.69 s左右使马达转速稳定在设定值:传统PID控制的响应速度最快,但超调量也最大,为11.92%;模糊控制的响应速度次之,超调量为7.42%;模型预测控制(MPC)的响应速度虽相对较慢,但其超调量最小,为1.42%,且振荡周期最短. 仿真结果表明,与传统PID控制和模糊控制结果相比,MPC的响应虽相对较慢但无多余扰动,可极大增强系统的安全性,具有潜在优势.

-

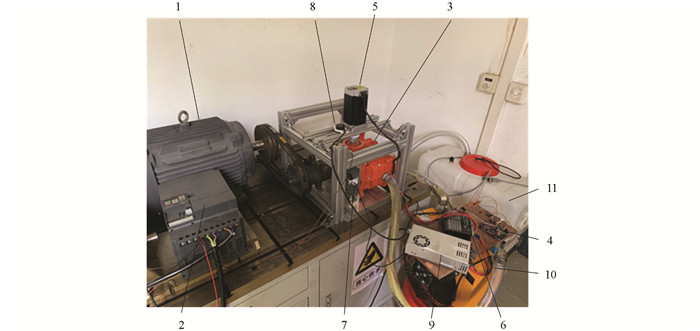

为验证模型预测控制策略对HST转速控制效果及其可行性,本文搭建了静液压传动实验平台(图 5). 该平台使用STM32F407ZGT6作为控制系统的主控芯片,动力装置选用可变频的三相异步电动机,传动装置选用贵州中航力源液压股份有限公司生产的LY-HPVMF-23-L-02C型静液压变速器,反馈装置和控制装置则通过霍尔式转速传感器、绝对值编码器和步进电机实现,主要参数如表 1. 基于该静液压传动实验平台,本文采用仿真和台架实验对比研究了MPC对HST的转速控制效果,即空载启动、转速阶跃响应和加减速状态复杂工况下的工作性能.

-

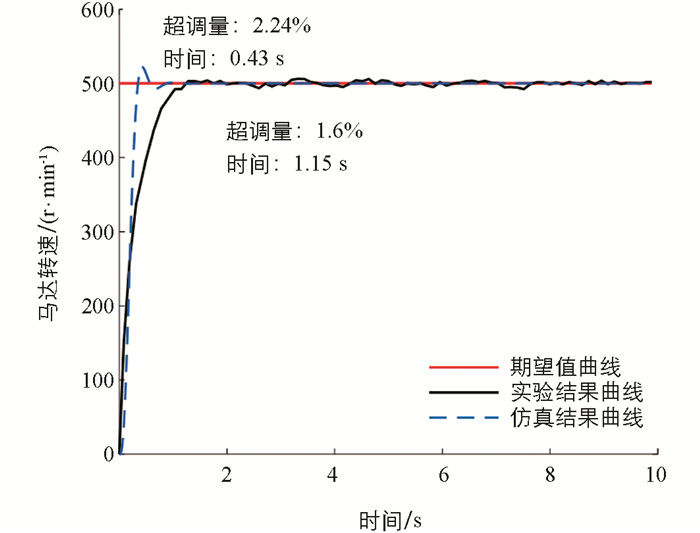

采用仿真和台架实验对比研究了HST系统从空载启动到期望转速过程中MPC的控制效果. 基于Matlab环境建立HST的状态空间模型和MPC控制系统,在预测时域Np为28和控制时域Nm为12的最佳超参数下,系统从空载启动到期望转速为500 r/min的过程中,马达输出转速曲线如图 6.

从图 6的仿真结果曲线可以看出,MPC能在短时间内使HST的马达输出转速迅速提高,系统的超调量为2.24%(时间为0.43 s),且系统在1.03 s时达到稳定状态. 调控过程中,通过滚动优化可以使HST的马达输出转速快速增加,并以较小的转速波动达到稳定状态. 与仿真结果相比,台架实验所得HST的马达输出转速增长较为缓慢,在启动后1.15 s时达到500 r/min的期望值,系统超调量为1.6%;在2.11 s时马达输出转速达到相对稳定状态,并在期望转速附近波动,波动范围小于1.6%. 对比分析结果可知,MPC控制HST的台架实验结果和仿真结果一致,MPC能使马达转速快速平稳地增长,系统以较小的超调量达到稳定状态,并能抑制系统稳态时的转速波动,提高系统的静动态特性.

-

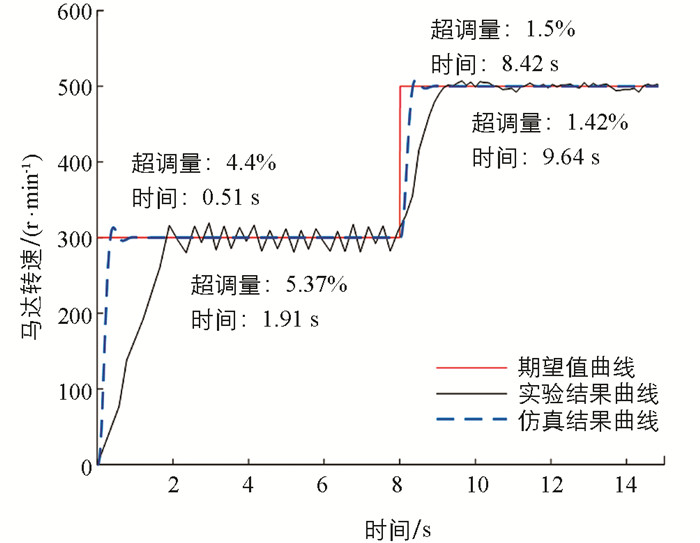

为验证MPC对HST的控制效果,本文进一步研究了马达转速突变工况下,基于MPC的HST对期望转速的跟踪能力. 实验中设置电动机以1 200 r/min的转速恒定输出,HST启动时的期望转速为300 r/min,在HST工作8 s后使期望转速突增为500 r/min. 图 7为期望转速增加下的HST马达输出转速曲线.

从图 7的仿真结果曲线可以看出,MPC具有良好的控制性能,启动时超调量为4.4%(时间为0.51 s),马达转速在1.17 s达到稳定状态,使系统在转速稳定阶段有较好的静态特性;期望转速突增后,控制系统亦具有较好的动态特性,即变换过程迅速且无明显波动,在9.13 s使系统重新达到新的稳定状态. 相比仿真结果,台架实验中马达输出转速于1.91 s在300 r/min的期望转速附近周期性波动,系统超调量为5.37%;而在转速突增阶段,HST的马达转速在1.64 s内即可平稳快速地达到期望值500 r/min,超调量降低为1.42%. 从图 7还可以看出,实验结果曲线在低转速阶段比高转速阶段的马达输出转速波动大,其原因在于HST在较低转速下工作时,对应的变量泵的斜盘只有很小的调节范围,与较高的工作转速相比,步进电机在相同的歩距角下调节斜盘所产生的转速变化更大.

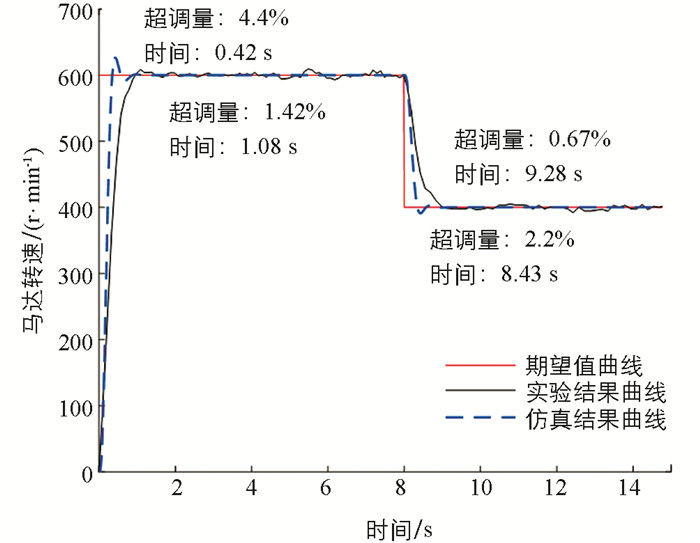

由图 8中的仿真结果曲线可知,HST在1.15 s内使马达输出转速从零达到期望值600 r/min并稳定;当期望转速突降为400 r/min时,马达输出转速亦能在调整后的1.13 s内快速达到设定值并进入新的稳定状态. 在台架实验中,HST无论在启动还是减速阶段,MPC都能使HST快速做出响应,减小系统的超调量,使马达转速平稳迅速地达到设定值. 在系统的稳定工作阶段,MPC亦能有效抑制马达转速波动,提高系统的静态特性.

以上研究结果表明,在阶跃响应和加减速工况下,实验结果与仿真结果一致,表明MPC可对HST转速进行有效控制,其不但能提高系统的静动态特性,使系统具有良好的自适应能力,还能抑制调控过程中产生的转速波动,增强系统的鲁棒性.

-

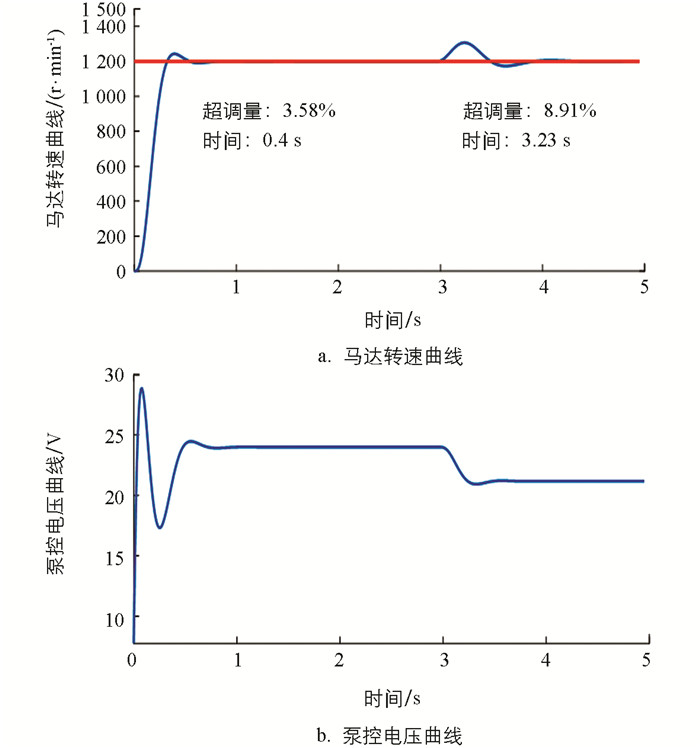

基于以上的对比验证,本文进一步研究了复杂工况下MPC对HST输出转速的控制性能,即变化的输入功率、多变的期望转速和突变的外部负载. 当遇到大负载时,即HST的输入功率增大的工况下,研究MPC对HST马达输出转速稳定性的影响. HST以1 500 r/min的输入转速启动,相应的转速突变仿真结果如图 9.

从图 9中可以看出,系统能在1 200 r/min的期望转速下稳定工作. 在3 s时,输入转速增加到1 700 r/min,系统仍然能在1 200 r/min的期望转速下运行. 由式(5)可知,随着输入转速(与输入功率成正比)的增大,相同泵排量下的马达转速也随之增大. 为维持不变的马达转速,控制器应减小泵的排量,以满足在负载突变的情况下转速恒定的要求. 研究结果表明,MPC控制器在HST的输入功率增大时,能在短时间内以较小的转速波动使马达转速稳定不变,降低对输出转速造成的影响.

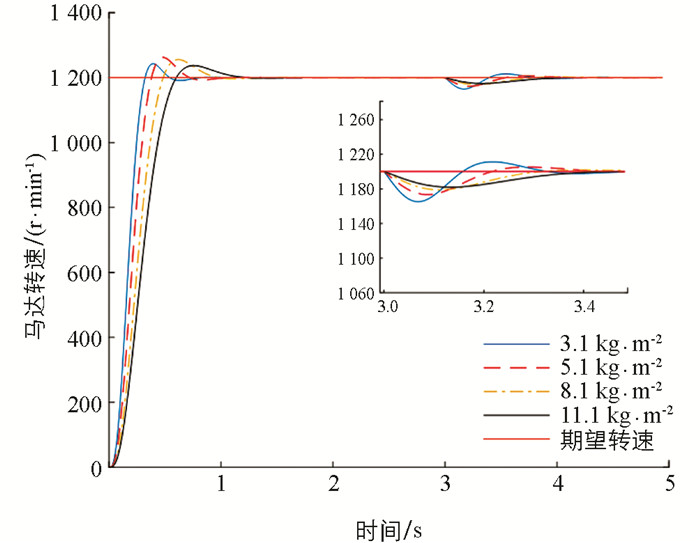

为验证系统的抗干扰能力,将外部负载作为干扰加入到系统中. 考虑到实际工作中的外部负载是通过车轮传递给HST输出轴,会受到车轮和HST输出轴的轴径影响[33]. 本文引入负载Tl与等效转动惯量J综合描述外部负载,作为系统的干扰项d=Tl/J. 图 10是在等效转动惯量分别为3.1,5.1,8.1,11.1 kg/m2时马达输出转速曲线,不同干扰下的系统性能指标见表 2. 从图 10可以看出,等效转动惯量对系统的响应速度、超调量、稳定时间都有一定的影响,且等效转动惯量越大,控制系统的静态性能越差. 由式(4)可知,HST的等效转动惯量越大,其输出轴的转动力矩也就越大,马达进出口的压差变大,相同转速下所需泵的排量也就增大,因此,控制马达加速的时间变长. 在系统稳定工作3 s后,将HST的外部负载由0增加为50 N·m,此时,等效转动惯量越大的马达转速波动反而越小. 出现该现象的原因在于相同的负载条件下,转动惯量越大,干扰越小,对系统造成的影响也就越小. 该数值结果与理论分析一致,表明当系统遇到干扰时,MPC仍能使马达转速较好地跟踪设定值,快速达到稳定,使系统具有良好的鲁棒性.

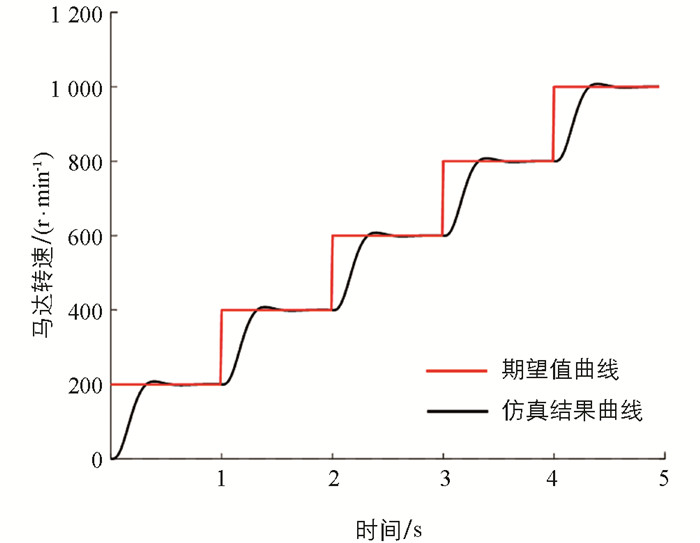

在HST工作的5 s内,设置马达的期望转速以200 r/min的步长,由零逐步增加到1 000 r/min,研究得到HST的马达输出转速追踪曲线(图 11). 由图 11可知,无论在低转速还是高转速下,MPC都能使HST的马达输出转速平稳地跟随期望值,并在1 s内完成调控过程,使系统达到稳定状态. 研究结果表明,对于变化频繁的工作转速要求,MPC能快速调节变量泵的排量,使HST以较小超调量完成转速变化过程.

3.1. MPC与传统控制方法的对比研究

3.2. 静液压传动实验平台

3.3. 实验结果及分析

3.3.1. 阶跃响应过程控制

3.3.2. 转速突变过程控制

3.4. 复杂工况下的仿真结果及分析

-

本文引入模型预测控制(MPC)算法对HST的转速控制进行仿真和实验研究. 首先基于扩展后的状态空间方程建立了HST的数学模型,并采用粒子群优化算法(PSO)对MPC中的预测时域和控制时域进行参数寻优,得到综合性能指标最佳的MPC控制器模型;然后结合仿真和台架实验验证MPC对HST控制的有效性;最后研究了复杂工况下MPC对HST的控制性能. 主要研究结果如下:

1) 采用仿真与台架实验研究得到的MPC对HST转速控制效果一致. 结果表明,在不同阶跃转速下启动时,MPC控制的HST都能以较小的超调量快速地达到期望转速,并以较小的转速波动进入稳定状态;针对马达输出转速突变的工况,MPC能快速响应,调控过程准确且迅速,使HST能在短时间内重新进入新的稳定状态.

2) 复杂工况下的仿真研究结果表明,MPC能在原动机的输入功率变化时保持HST的输出转速恒定不变;能在负载突变时稳定HST的输出转速,抑制因负载变化而产生的转速波动,增强系统的鲁棒性;MPC能在不同的期望转速下使HST的马达输出转速平稳地跟随期望值,使系统具有良好的静动态特性.

下载:

下载: