-

含氧挥发性有机化合物(oxygenated volatile organic compounds,OVOCs),如,醇、醛、酮和酯类化合物等,是大气中挥发性有机化合物重要的组成部分. OVOCs作为二次有机气溶胶的前体物,是光化学反应的中间产物,其有毒有害性对人类的健康造成了严重威胁[1-2].大部分OVOCs具有较高的反应活性,可直接参与光化学反应,产生毒性更强的二次污染物.因此,对OVOCs的控制和治理是极具挑战性的工作[1].在众多的OVOCs中,乙酸乙酯作为一种重要的有机化工原料和工业溶剂,被广泛应用于工业和石油化工生产过程中,如:涂料、粘合剂、乙基纤维素、人造革、油毡着色剂、人造纤维和香料等.然而,在相关化工生产过程中,乙酸乙酯的大量排放对生态环境和人类健康会造成严重危害.催化燃烧技术因具有起燃温度低、处理效率高和无二次污染等优点,在OVOCs净化处理过程中显示出了极强的竞争力,而受到广泛关注.

用于催化燃烧的催化剂可分为贵金属催化剂和非贵金属氧化物催化剂两大类.非贵金属氧化物催化剂价格低廉且资源丰富,已逐渐取代了贵金属催化剂而成为研究热点. CeO2因其独特的储放氧性能和氧空穴高温快速扩散能力,而被作为催化剂、助剂或载体,在催化领域得到了广泛的研究,如将其用于CO、甲苯和乙醇的催化氧化[3-5].催化剂的制备条件,尤其是焙烧温度对其物理化学性质,如结构、颗粒尺寸、晶相结构、表面组成和氧化状态等有着较大的影响,而这些性质在很大程度上决定了催化剂的性能[6-10]. Jung等人[11]通过考察焙烧温度对Ce基氧化物催化剂性能的影响,发现催化剂的形貌和化学性质明显受焙烧温度的影响.许多金属氧化物对热处理的温度都较为敏感,高的焙烧温度会导致催化剂中活性相发生聚集和烧结,致使催化剂活性大幅度降低,在合适的温度下焙烧能有效地实现催化剂的活化[12-15].因此,在催化剂制备的过程中,焙烧温度的考察对获得高活性的催化剂显得尤为重要.

本文研究了焙烧温度对水热法制得的纳米CeO2催化剂性能的影响,采用X射线衍射(XRD)、O2程序升温脱附(O2-TPD)和H2程序升温还原(H2-TPR)对其性能进行研究,通过酯类OVOCs催化燃烧研究CeO2催化剂的催化性能.

全文HTML

-

采用水热法制备纳米CeO2催化剂时,首先称取8.0 g NaOH于聚四氟乙烯釜中,用蒸馏水充分溶解,制成A溶液.再称取0.868 g Ce(NO3)3·6H2O充分溶解,制成B溶液.将A溶液缓慢加入到B溶液中,不断搅拌使其充分反应后,置于恒温反应箱,在100 ℃下进行水热晶化反应24 h.晶化反应完成后,冷却至室温,水洗至中性.最后将沉淀物隔夜烘干,分别在450,500,550 ℃条件下焙烧3 h,即制得纳米CeO2催化剂样品,分别记为CeO2-450,CeO2-500,CeO2-550.

-

XRD分析采用日本岛津公司生产的XRD-6100型X射线衍射仪,Cu Kα,λ=0.154 18 nm,Ni滤波,工作电压40 kV,工作电流30 mA,扫描速率为5°/min,扫描范围为20~ 80°,扫描步长为0.02°.

O2-程序升温脱附(O2-TPD)研究:将100 mg催化剂装入U型石英反应管中,He气体流速控制在25 mL/min,待记录基线平稳后,以10 ℃/min的速率由室温升温至设定温度,TCD检测氧脱附量并记录TPD谱图.

H2-程序升温还原(H2-TPR)研究:将30 mg催化剂装入U型石英反应管中,以氢气体积分数5.0%的H2-Ar混合气作为还原气,还原气体流速控制在25 mL/min,待记录基线平稳后,以10 ℃/min的速率由室温升温至设定温度,TCD检测还原过程中耗氢量并记录TPR谱图.

-

乙酸乙酯催化燃烧活性评价在微型固定床反应器上进行.称取50 mg催化剂装入固定床反应器恒温段,热电偶传感器置于催化剂床层中间,通过程序升温控制仪控制催化剂床层温度.在催化剂床层温度到达设定温度后,切入乙酸乙酯体积分数1.0%的混合空气,并控制空气流速为66 000 mL/(g·h),反应前后混合气体中OVOCs酯含量由配有FID检测器的气相色谱在线检测.

1.1. 催化剂制备

1.2. 催化剂表征

1.3. 催化剂活性评价

-

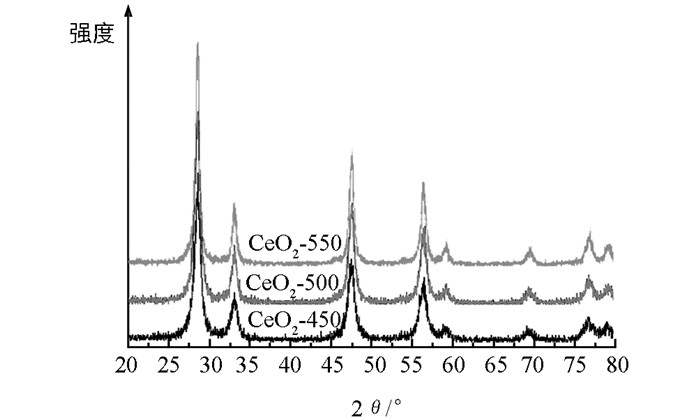

根据图 1所示,制得的CeO2-450,CeO2-500和CeO2-550催化剂均在2θ=28.6°,33.1°,47.6°,56.4°,59.2°,69.5°,76.8°,79.2°处形成了高强度的XRD特征衍射峰,且没有其他衍射峰形成,这可归因于具有立方萤石型结构CeO2的特征衍射峰.由此表明,焙烧温度的变化并未改变CeO2的晶相结构,且没有新的物相生成.随着焙烧温度的升高,CeO2的特征衍射峰强度不断增强. XRD衍射峰的强弱和宽化程度,与相应物相的结晶度和晶粒尺寸密切相关.催化剂物相结晶度越高,相应XRD衍射峰越强;晶粒尺寸越小,相应XRD衍射峰越宽.由此可知,焙烧温度的升高提高了纳米CeO2的结晶度和晶粒尺寸,这不利于催化剂中活性中心的形成,从而影响催化性能.

-

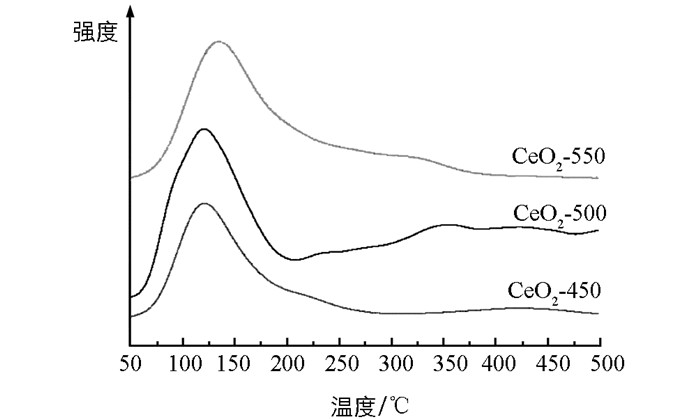

采用O2-TPD研究CeO2-450,CeO2-500和CeO2-550催化剂的氧脱附和氧储存性能,其结果见图 2.根据图 2所示,CeO2-450催化剂的O2-TPD曲线在120 ℃处形成高强度的氧脱附峰. CeO2-500催化剂的氧脱附峰温与CeO2-450催化剂虽然相近,但峰面积明显增大. CeO2-550催化剂的氧脱附峰温向高温方向发生偏移,并135 ℃处形成了高强度的氧脱附峰.

脱附氧物种从低温到高温依次可分为:物理吸附氧(O2(ad))、表面化学吸附氧

$ \left( {{\text{O}}^{2-}}/\text{O}_{2}^{2-}\left( \text{ad} \right) \right)$ 和晶格氧(O(lat))的脱附.晶格氧较难脱附,其脱附温度高于500 ℃,且物理吸附氧在O2-TPD测试前经He气吹扫去除.因此,图 2中形成高强度的氧脱附峰,可归属于CeO2催化剂表面化学吸附氧$ \left( {{\text{O}}^{2-}}/\text{O}_{2}^{2-}\left( \text{ad} \right) \right)$ 的脱附.催化剂的氧脱附峰温越低、氧脱附峰面积越大,表明相应的CeO2催化剂的氧脱附性能和储氧性能越高.由此可知,制得的CeO2催化剂的氧脱附性能和储氧性能,从高到低的顺序为:CeO2-500,CeO2-450,CeO2-550.结合XRD表征结果可知,随着焙烧温度的升高,提高了CeO2催化剂结晶度,形成完整的晶相结构,不利于催化剂表面氧物种的形成和脱附;然而,低的焙烧温度不利于CeO2催化剂的活化,在其表面不能形成足够活性氧物种.因此,合适的焙烧温度对CeO2催化剂发挥高的储氧性能和氧脱附性能有着重要的作用,这能为催化氧化或燃烧反应提供有利的条件. -

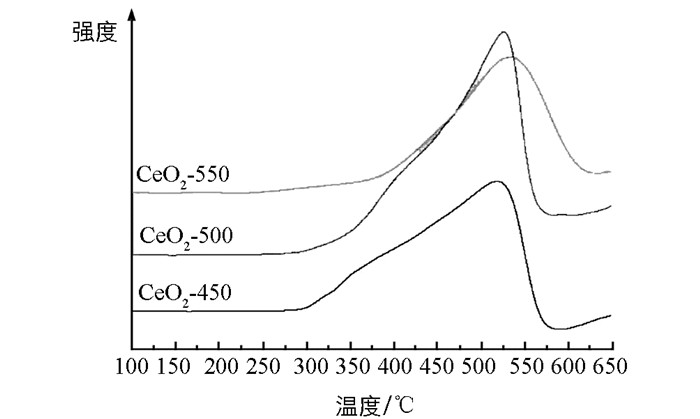

采用H2-TPR技术,对CeO2-450,CeO2-500和CeO2-550催化剂的可还原性能进行研究,其H2-TPR谱图见图 3.由图 3可知,CeO2-450催化剂在525 ℃左右形成了高强度的还原耗氢峰,CeO2-500催化剂的H2-TPR还原峰强度明显比CeO2-450催化剂强.随着焙烧温度的进一步升高,制得的CeO2-550催化剂的还原耗氢峰温明显向高温发生偏移,于535 ℃形成高强度的还原耗氢峰,但峰强度较弱.

催化剂中可还原物种的可还原性能和含量,可由H2-TPR还原峰温和峰面积大小进行判断.通常,可还原性能高的物种在低温下即可被还原,且可还原物种的含量越高,对应的还原峰面积越大.由此可知,所制得的CeO2催化剂的可还原性能,从高到低的顺序为:CeO2-500,CeO2-450,CeO2-550.由此表明,CeO2-500催化剂能为催化氧化或燃烧反应提供更多的活性氧物种,这与O2-TPD所的结果相一致.结合XRD表征结果,焙烧温度的升高,促进了CeO2晶粒尺寸的增大,在高的焙烧温度下(550 ℃),催化剂容易发生团聚和烧结现象,从而抑制了催化剂中CeO2物种的还原.在低的焙烧温度下(450 ℃),催化剂未能得到充分的活化而降低了可还原性能.由此可见,焙烧温度对CeO2催化剂可还原性能有着较大的影响,在500 ℃下焙烧制得的CeO2催化剂表现出更优越的可还原性能,即该催化剂能为催化燃烧反应提供更多的活性氧物种.

-

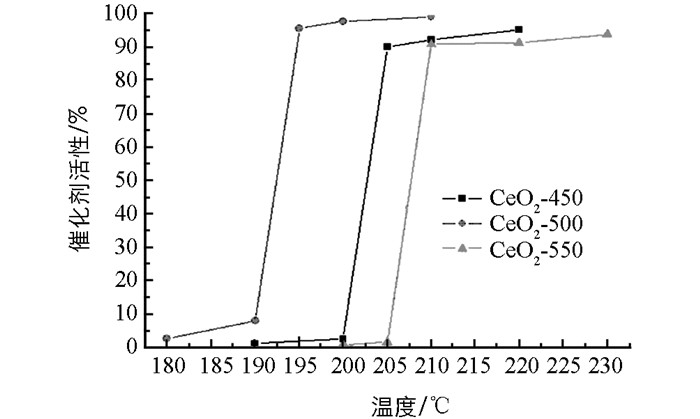

CeO2-450,CeO2-500和CeO2-550催化剂上乙酸乙酯催化燃烧的转化率与反应温度的关系见图 4.由图 4可知,焙烧温度对CeO2催化剂的催化活性有着明显的影响.在焙烧温度为500 ℃时制得的CeO2-500催化剂表现出最佳的乙酸乙酯催化燃烧活性;在反应温度为195 ℃时,乙酸乙酯的转化率高达95.7%.随着反应温度的升高,乙酸乙酯的转化率一直维持着较高的水平,在200 ℃时,乙酸乙酯的转化率已超过97.8%,此时可将空气中的乙酸乙酯体积分数降到220×10-6以下. CeO2-450催化剂在反应温度为205 ℃时,乙酸乙酯的转化率为90.1%. CeO2-550催化剂对乙酸乙酯的催化燃烧活性最低,其起燃温度比CeO2-500催化剂高出15 ℃.即,所制得的CeO2催化剂对乙酸乙酯催化燃烧活性从小到大的顺序为:CeO2-550,CeO2-450,CeO2-500.

结合O2-TPD和H2-TPR研究结果可知,所制得的CeO2催化剂的乙酸乙酯催化燃烧活性与其储氧性能、氧脱附性能和可还原性能具有正相关性. CeO2-500催化剂具有高的氧脱附性能、储氧性能和可还原性能,有助于催化剂在相应的反应温度下为乙酸乙酯燃烧反应提供充足的活性氧物种,且也有助于活性氧物种在催化剂表面迁移、脱附,进而促进了乙酸乙酯分子在CeO2催化剂表面的燃烧反应. XRD研究结果证实,过高的焙烧温度会导致CeO2晶相由高分散态向聚集态转变,晶粒尺寸增大,造成催化剂表面活性中心数量减少,从而大幅度降低了催化活性,此外,低的焙烧温度不利于CeO2理想晶型和结构的形成,也不利于催化剂的活化[16].因此,CeO2-450催化剂表现出差的乙酸乙酯催化燃烧活性.

-

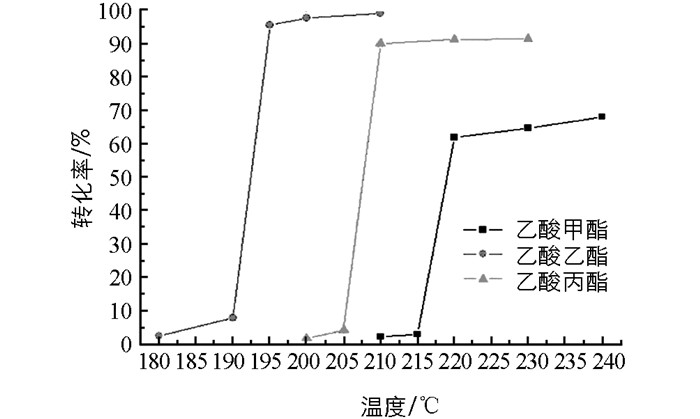

将CeO2-500催化剂分别用于乙酸甲酯、乙酸乙酯和乙酸丙酯催化燃烧,考察CeO2-500催化剂上OVOCs的催化燃烧性能. OVOCs催化燃烧转化率与反应温度的关系见图 5.由图 5可知,乙酸乙酯在CeO2-500催化剂上催化燃烧活性最高,在195 ℃时乙酸乙酯的转化率高达95.7%以上.乙酸丙酯在CeO2-500催化剂上催化燃烧活性相对较差,其起燃温度为210 ℃,此时乙酸丙酯的转化率为90.1%.在这3种OVOCs中,CeO2-500催化剂对乙酸甲酯的催化燃烧活性最差,即使反应温度升高至220 ℃时,乙酸甲酯的催化燃烧转化率也仅为60%左右,且随着反应温度的升高,其转化率始终保持着较低的水平.即,CeO2-500催化剂上乙酸甲酯、乙酸乙酯和乙酸丙酯的催化燃烧活性从低到高的顺序为乙酸甲酯、乙酸丙酯、乙酸乙酯.

乙酸甲酯、乙酸乙酯和乙酸丙酯在CeO2-500催化剂上表现出不同的催化燃烧活性,归因于三者自身性质和结构的不同.研究表明,VOCs分子极性越大,其离子化能力越强,越容易在催化剂表面吸附和活化,表现出高的催化燃烧活性[17].乙酸甲酯、乙酸乙酯和乙酸丙酯的极性从小到大顺序为:乙酸甲酯、乙酸乙酯、乙酸丙酯.乙酸甲酯的极性最小,故乙酸甲酯分子在CeO2-500催化剂表面更难吸附和活化,从而导致乙酸甲酯表现出差的可燃性.同时,乙酸丙酯的分子尺寸明显大于乙酸乙酯,反应分子大的尺寸使其在催化剂上吸附和迁移扩散能力越弱.因此,乙酸丙酯在CeO2-500催化剂上表现出差的可燃性.

2.1. XRD表征

2.2. O2-TPD研究

2.3. H2-TPR研究

2.4. 乙酸乙酯催化燃烧活性评价

2.5. OVOCs的催化燃烧活性评价

-

焙烧温度对纳米CeO2催化剂的物理化学性质,以及催化燃烧性能有重要的影响.在不同焙烧温度条件下,制得的纳米CeO2催化剂的乙酸乙酯催化燃烧活性与其储氧性能、氧脱附性能和可还原性能具有正相关性.由于乙酸甲酯、乙酸乙酯和乙酸丙酯分子受到自身分子极性和分子尺寸的影响,它们在CeO2-500催化剂上表现出不同的催化燃烧活性,其催化燃烧活性从高到低的顺序为:乙酸乙酯、乙酸丙酯、乙酸甲酯.在500 ℃下焙烧制得的CeO2-500催化剂表现出高的OVOCs催化活性,将是一种具有良好应用前景的酯类VOCs催化消除材料.

下载:

下载: