-

铸造铝合金有良好的铸造性能、加工性能和传热性,适合应用在高温、高压和高频复杂工况环境下,并且密度小、比强度高、易重复利用等优点. 319型铸造铝合金由于其优异的耐蚀性能和低廉的成本而广泛应用于汽车工业、农业机械、船舶工业、食品工业、航空航天、金属包装等领域[1].铸造铝合金可按照需求制成形状复杂的零件,如汽车气缸盖、变速箱、机械部件的箱体、泵体等,其他零件与其配合,不可避免地导致摩擦磨损.

319型铸造铝合金的耐磨性能测试服务在实际工业制造中具有非常重要的工程价值和指导意义,如汽车内燃机进排气门与气缸进排气门座、进排气凸轮轴与气缸盖凸轮轴孔间的磨损关系到发动机的动力性、经济性.零件与机械部件的箱体、壳体以及增压器的泵体之间的磨损关系到设备应用的可靠性,是汽车、拖拉机、轮船、备用发电机等设备应用场合提升经济性、可靠性的重要指标之一.

同时,铝合金通过等离子喷涂、物理气相沉积、激光熔覆、电镀等表面处理技术形成表面层,其表面层也存在失效的可能[2];其次,随着高强度铝合金材料的研制,目前有向全铝设备发展的趋势,例如全铝发动机等,这些都对铝合金材料耐磨性能提出了更高的要求[3],因此,对319型铝合金的耐磨性能研究有利于其应用领域的拓展.

夏天东等[4]在特定的试验机上研究了几种不同的变形铝合金干摩擦磨损性能,结果表明,变形铝合金摩擦系数呈湍流状波动,磨损机制以磨粒磨损和粘着磨损为主.罗林等[5]通过对7A52铝合金微动磨损研究,分析其在不同载荷、循环周次、振幅等参数下,磨损量和摩擦因数的变化影响.结果显示,随着循环周次、载荷、振幅的增大,试样磨损体积也逐渐增加,随着振幅逐渐增大,磨损机制由磨粒磨损向粘着磨损过渡,随着振幅进一步增大,出现了接触疲劳磨损现象.谢兴源等[6]通过改变旋转轴倾角实现球/平面的扭转复合微动磨损行为分析,结果表明:铝合金7075的损伤行为取决于角位移幅值和倾斜角. R.D.Ott等[7]研究了319型铝合金通过在合金表面焊接含高硅铝材质形成高强度的材料沉积覆盖以提高耐磨性.葛灵丹等[8]在干摩擦条件下,改变环境温度和外加载荷,对7075铝合金的磨损行为进行分析,结果显示:随着载荷增加,7075铝合金从开始的轻微磨损逐渐向严重磨损过渡.余建平等[9]对7075铝合金在销盘式磨损试验机上进行干滑动磨损试验,试验结果表明:低载荷下试样主要表现为氧化轻微磨损和磨粒磨损,大载荷下为粘着磨损和热软化磨损.刘可欣等[10]通过对AA5182铝合金压印连接做微动试验,试验结果表明:微动磨损初期较严重,有明显塑性变形,随着循环次数增多,F-D曲线张开较小,弹性协调起主导作用,塑性变形减弱.宋娓娓等[11]通过对6082铝合金进行摩擦磨损实验,分析了磨损转速对摩擦系数的影响规律,结果表明:常温下6082铝合金摩擦系数随磨损转速的增加呈先减小后增大的规律.以上研究列举了国内及国外学者对铝合金磨损行为的研究[12-13],而这些研究主要针对变形铝合金的摩擦磨损行为进行了分析,而国内对铸造铝合金摩擦磨损行为和磨损机理的研究较少.因此,本文将对319型铸造铝合金的磨损性能进行研究,分析不同法向载荷下其摩擦系数、磨损体积以及磨痕形貌的变化规律,为实际应用提供工程技术支持,亦可为同系铸造铝合金提供磨损数据参考.

HTML

-

试验采用球/平面接触形式,平面试样为铝合金319,其材料的化学成分及质量分数[14]如表 1所示.用线切割机将样品切割成长宽高分别为10×10×8 mm,并依次用400#,800#,1 000#和2 000#的砂纸打磨,随后分别用W2.0,W1.5,W1.0,W0.5的金刚石抛光膏对打磨后的试样表面进行抛光,直至镜面,再放入无水乙醇中进行超声清洗10 min,最后用气枪将其吹干.对摩试样采用φ9.52 mm的GCr15钢球,硬度为HV0.2760.

-

本文的试验在特定的摩擦磨损试验机上进行试验(图 1),试验样品安装在底座下,跟随底座做往复直线运动,法向的电机提供法向载荷.初始阶段,319型铝合金试样和对摩钢球相贴合,球头和试样在10N的载荷下,试样以设定的切向运动速度做往复直线运动.本试验可以较好地模拟各摩擦副之间的磨损状态.通过改变电机的运动参数,可以为试验样块设置不同的运动速度,改变砝码质量可以实现不同法向载荷,具体的试验参数如表 2所示.

力学传感器用于记录磨损过程中样品所受切向摩擦力.试验完成后,用白光干涉仪测量磨损轮廓和磨损体积,采用扫描电镜(JSM6610LV)观察磨痕表面形貌,并分析319型铝合金的磨损机制.

1.1. 试验材料

1.2. 试验参数和设备

-

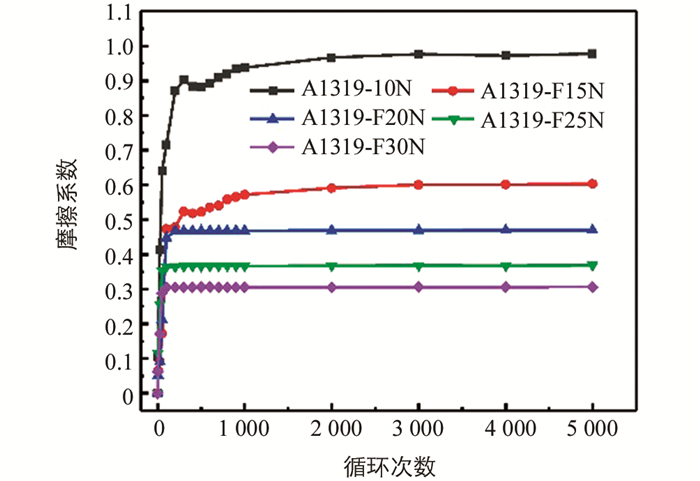

319型铝合金在不同载荷及不同循环周次下的摩擦系数有所不同(图 2).图中曲线为319型铝合金在不同载荷下(10,15,20,25,30N)摩擦系数随循环次数的变化曲线,由变化曲线可知,摩擦系数的变化过程可分为3个阶段,分别是迅速上升阶段、调整阶段、稳定阶段.在一定载荷下,摩擦系数随着磨损循环次数的增加而迅速增大,而后摩擦系数下降调整,在调整阶段,载荷越小调整阶段随循环周次而提前,当循环周次超过1 000时,摩擦系数开始在恒定范围内微幅波动.试样在稳定阶段,法向载荷F=10N,平均摩擦系数为0.97,法向载荷F=15N,平均摩擦系数为0.59,法向载荷F=20N,平均摩擦系数为0.47,法向载荷F=25N,平均摩擦系数为0.37,法向载荷F=30N,平均摩擦系数为0.31,结果表明,相同循环周次下,试样在稳定阶段的摩擦系数随着载荷的增加而降低.此外,随着法向载荷不断增加,样品表面在磨损过程中产生一些摩擦氧化现象及其磨屑的不断形成和排出,因319型铝合金中含有Si、Cu等合金元素,对摩钢球与其摩擦过程生热,这些合金元素与空气中O2发生氧化反应生成SiO2、Cu2O等氧化物使铝合金表面形成润滑剂,使摩擦系数降低[11].

-

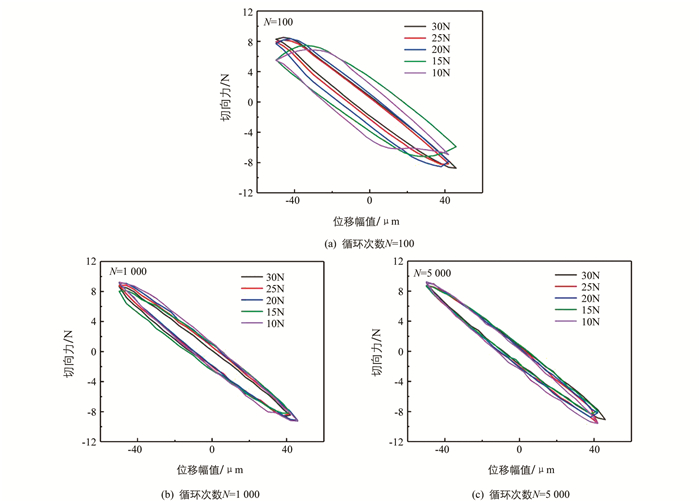

通过对试样施加不同的法向载荷(10,15,20,25,30N),在一定的循环次数下(100,1 000,5 000次)得到摩擦特性曲线(图 3).

在一定循环周次下,图 3(a)的F-D曲线呈平行四边形,尤其以法向载荷10N及15N较为明显,此时试样表面塑性变形较大,而随着法向载荷加大,F-D曲线逐渐从平行四边形向椭圆形过渡,而在法向载荷增大过程中,粘着磨损越严重,材料移出磨损区越困难,随着磨损材料在磨损区域的积累,磨痕表层越容易发生加工硬化,使表面强度有所增加,提高耐磨性[15].塑性变形向弹性变形过渡,如图 3(b)和图 3(c)曲线呈椭圆形,此阶段磨损特征表现为中心粘着损伤轻微而边缘损伤严重.从摩擦能量耗散的角度来讲,耗散能则为试样发生弹塑性变形中能量的损失,F-D曲线围成的面积即为耗散能[10].不同载荷下的耗散能在循环初期表现较为明显,如图 3(a),在循环次数等于100时,随着载荷增大,摩擦耗散能越小.在图 3(a)和图 3(c)随循环次数的增加椭圆形面积逐渐减小,耗散能逐渐减少,是由于磨损过程中产生的合金元素氧化物起到润滑作用,摩擦系数降低,使耗散能减小.随循环次数逐渐增加,F-D曲线围成的椭圆形面积减小,滑移区内耗散能下降,塑性变形减弱,弹性变形为主.

耗散能理论最早由Fouvry等[16-17]所提出,若一个循环中耗散能为Es,则整个微动过程的耗散能为所有循环耗散能之和,即E=∑Esn.

另外,摩擦耗散能(一个循环)还可表示为

公式(1)中:F为法向载荷;μ为摩擦系数;δ为循环中位移振幅;Bt为滑移和部分滑移转变系数常数;δ0t为滑移转变时切向力为零时的位移半径.

-

通过Hertz接触理论,在试验初期,对摩钢球和平面试样之间的接触面积较小,这样就导致法向应力较大,使材料表面急剧破坏,造成较多材料的损失,磨痕表面在法向载荷的作用下促使平面试样表面产生残余压应力,而随着法向载荷增大,加快了材料硬化的过程,磨损体积的变化幅度减缓,说明随着法向载荷的增加,磨损量趋于恒定,使平面试样表面强度增加,减缓和抑制了平面试样的磨损[18].

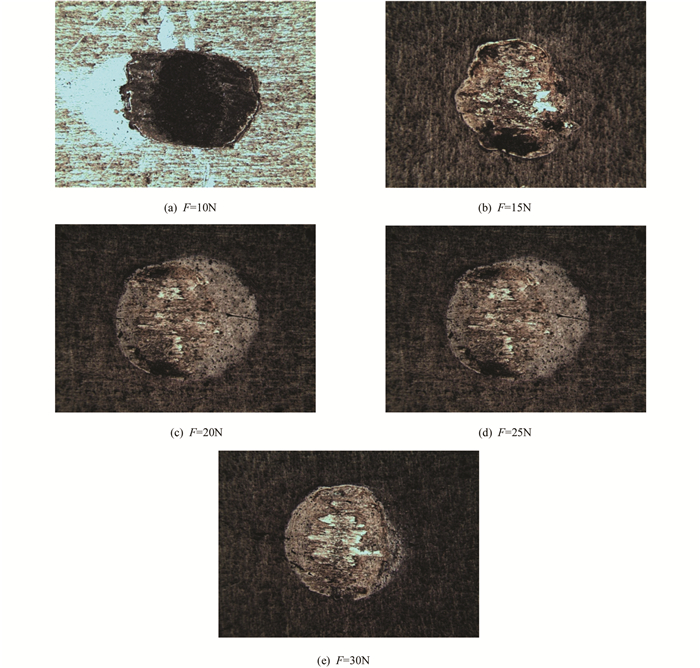

图 4为磨痕形貌光镜图,材料磨损的主要原因是由于法向压应力和切向剪应力周期性作用的结果.试样在法向及切向的微动中,磨屑在切向力作用下推向磨痕区域两侧,外边沿有明显的磨屑堆积现象,磨痕的形状不规则,这是由于法向载荷不足以将产生的磨屑带回磨痕区域中心,而随着法向载荷增大,切向载荷也增加,磨屑更易从两边被带回磨痕区域内,磨屑层保护了试样,减缓了磨损,这样从试验中看出,法向载荷F=10N及F=15N时,磨痕区域两侧磨屑堆积较明显,而当法向载荷F=25N及F=30N的试样中,磨痕区域两侧磨屑堆积不明显,中间磨屑增多,磨痕区域边缘过渡也越光滑,且试样磨痕区域轮廓的水平投影呈较规则的圆形,与上述的磨痕二维形貌与磨痕三维形貌具有一致性.

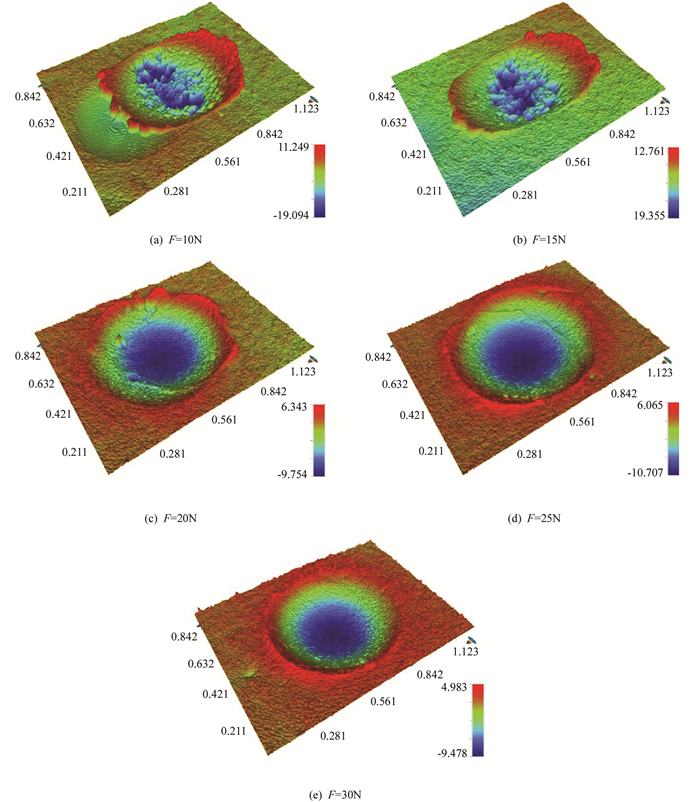

不同法向载荷下的319型铝合金的磨痕三维形貌图如图 5所示,所有图片均由布鲁克白光干涉仪拍摄所得.在不同的法向载荷(10,15,20,25,30N)下三维磨痕轮廓与上述二维磨痕轮廓有诸多相似之处,通过磨痕数据样本方差可以得到磨痕深度之间的偏离程度,偏离程度越大,说明磨痕轮廓越不规则,偏离程度越小,说明磨痕轮廓越平整,根据数据分析可知,法向载荷为10N时,磨痕轮廓数据样本方差为23.22 μm,法向载荷为15N时,磨痕轮廓数据样本方差为30.66 μm,法向载荷为20N时,磨痕轮廓数据样本方差为14.04 μm,法向载荷为25N时,磨痕轮廓数据样本方差为12.27 μm,法向载荷为30N时,磨痕轮廓数据样本方差为11.58 μm.其磨损机理与二维磨痕轮廓具有一致性.即随着法向载荷增加,对摩钢球与平面试样产生的磨屑形成更好的包裹,整体的三维磨痕轮廓越趋向于对摩钢球曲线且圆整光滑.

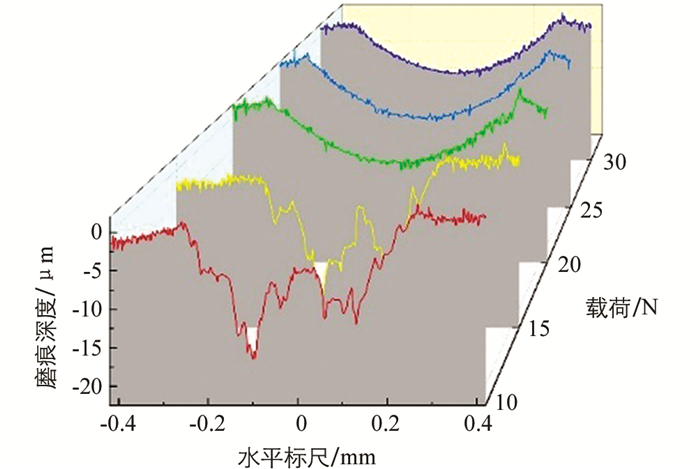

在不同法向载荷下二维磨痕形貌变化情况如图 6所示,法向载荷较小时磨损轮廓较紊乱,而随着法向载荷的增加磨痕中心越平整光滑.对摩钢球和平面试样的接触可视为点接触,此时接触面积小,而法向应力较高,试样更容易产生磨屑,随着磨屑的累积,磨屑轮廓趋向于对摩钢球轮廓,对摩钢球和试样间不止是点接触,接触面积的逐渐增大使得接触应力逐渐降低[15].当法向应力较大时,这一过程得到更快的实现,所以在该二维形貌对比图中,可以看出,在相同循环周次下,法向载荷越大,磨痕二维形貌的曲线越平整光滑.

当法向载荷为10N时,磨痕深度变化最不规则,最深值为-16.50 μm;当法向载荷为15N时,磨痕深度最深值为-18.61 μm;当法向载荷为20N时,磨痕深度最深值为-7.98 μm;当法向载荷为25N时,磨痕深度最深值为-7.86 μm;随着法向载荷的增加磨痕深度变化趋于平稳.当法向载荷为30N时,磨痕深度最大值为-7.48 μm.可以看出,随着法向载荷增大,磨痕中心深度最大值在减小,这是由于随着法向载荷越大,粘着磨损越严重,磨屑越难迁移出磨痕中心,产生的磨屑不断在磨痕中心累积所致.

-

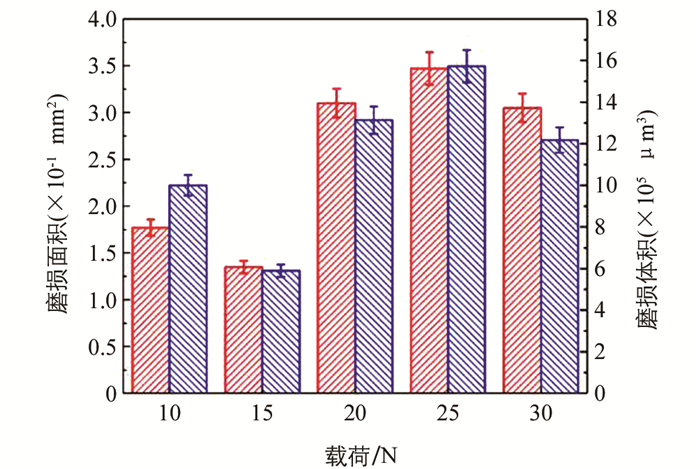

在一定切向速度和不同法向载荷下的样品磨损量如图 7所示.从图中可以看出,磨痕面积及其磨损体积随着载荷的变化呈现波动变化,法向载荷F=10N,磨损面积为0.177 mm2,磨损体积为1 000 000 μm3,而当法向载荷增加到F=15N,磨损面积为0.135 mm2,磨损体积为589 695 μm3,磨损面积和磨损体积均有所减小.由上述磨痕轮廓分析可知,在法向载荷较小时,磨痕轮廓极不规则,这时磨损区域的磨屑被推向磨痕区域边缘,但随着法向载荷增大,磨损面积与磨损体积均逐渐增大,当法向载荷增加到F=20N,磨损面积为0.31 mm2,磨损体积为1 313 980 μm3,当法向载荷增加到F=25N,磨损面积为0.35 mm2,磨损体积为1 572 806 μm3,当法向载荷增加到F=30N,磨损面积为0.31 mm2,磨损体积为1 217 730 μm3,并存在微幅波动,这是由于随着法向载荷变化,磨屑从磨痕区域边缘被带回磨痕区域内,造成磨损面积与磨损体积的微幅波动.

2.1. 摩擦系数

2.2. F-D曲线分析

2.3. 磨痕形貌分析

2.4. 磨损分析

-

1) 319型铸造铝合金在一定法向载荷的切向对摩运动中,其摩擦磨损机理不同于变形铝合金的摩擦磨损机理,319型铝合金的摩擦系数随着循环周次的变化不同于7A52铝合金,其摩擦系数随着磨损循环次数的增加经历了上升阶段、调整阶段和稳定阶段3个过程.当循环周次超过1 000时,摩擦系数开始在恒定范围内微幅波动,因此在循环周次超过1 000时,可以获得较稳定的摩擦系数.

2) 随着载荷增加,F-D曲线由平行四边形向椭圆形过渡,F-D曲线围成区域面积随磨损循环次数的增加而逐渐减小,即磨损耗散能逐渐下降,磨损界面塑性变形减弱,磨损进入一个稳定阶段.

3) 319型铝合金磨痕形貌在较小法向载荷下极不规则,随着法向载荷增大,对摩钢球与平面试样产生的磨屑形成更好的包裹,磨痕形貌越圆整光滑,磨痕深度及磨损体积随着载荷增大整体呈增大趋势,但存在微幅波动的情况. 319型铝合金的磨损特点为剥层磨损,随着磨屑积累,磨痕表层易发生加工硬化.

DownLoad:

DownLoad: