-

开放科学(资源服务)标识码(OSID):

-

在全球绿色低碳发展背景下,新能源汽车产业逐渐成为推动经济转型、促进环境保护的重要力量[1]。其中,续航里程作为衡量新能源汽车性能的关键指标之一,一直是消费者关注的焦点,也是各大车企在技术研发方面的核心任务[2]。近年来,随着电池技术的不断突破,磷酸铁锂电池与三元锂电池能量密度已接近其理论极限,在保持新能源汽车轻量化水平的基础上,续航里程的提升已面临技术瓶颈[3]。而电池-车身一体化电池包(Cell to Body,CTB)通过将电池包上壳体与车身底板相融合,完成了电池系统与车身结构的高度集成,实现了整车轻量化水平与续航里程的提升[4]。

相较于传统电池包,CTB电池包凭借其高度整合的“整车三明治”结构,大幅提升了新能源汽车的力学性能与集成化水平[5]。作为新能源汽车未来的重要发展方向,CTB电池包提高了新能源汽车的经济效益,推动了新能源汽车向可持续发展转型[6]。然而,高度集成化导致了CTB电池包保护层与缓冲层的布置空间有限,为电池包安全防护带来了新的挑战[7]。因此,开发新型材料在CTB电池包中的应用,解决传统防护材料无法满足缓冲结构高性能需求的难题,确保CTB电池包在各类工况下的安全性,已成为目前的研究热点。

负泊松比微结构因其较高的孔隙率以及独特的“压缩-收缩”负泊松比特性,从而具备优异的轻量化空间与吸能特性,被广泛应用于汽车碰撞吸能领域[8-10]。Zhao等[11]在电池包内部嵌入了新型负泊松比微结构,实现了电池模组抗冲击性能的显著提升。陆欢等[12]将3D负泊松比微结构填充到薄壁圆管中,提高了车身的耐撞性能。马芳武等[13]基于仿生原理提出了一种混合梯度负泊松比微结构,并在不同冲击角度和冲击速度工况下对9种不同排布方式的混合梯度结构开展了数值模拟,验证了该结构优异的吸能特性。上述研究为负泊松比微结构在汽车防护领域的应用探索提供了新的思路。

针对CTB电池包缓冲层的高吸能特性需求,提出一种基于内凹三角形微结构的CTB电池包。首先构建传统CTB电池包的有限元模型,通过数值模拟方法获取其静态力学特性,并探究其在侧面柱碰撞工况下的力学响应;然后推导内凹三角形微结构的理论力学模型,以相对密度最小、相对弹性模量最大为优化目标,以长度系数、厚度系数、胞壁比例系数、长胞壁间夹角和短胞壁间夹角为优化变量对该微结构开展优化设计;最后利用内凹三角形微结构替换传统蜂窝结构,在相同工况下对新型内凹三角形微结构CTB电池包开展数值模拟,以验证新型内凹三角形微结构CTB电池包的优越性能。

HTML

-

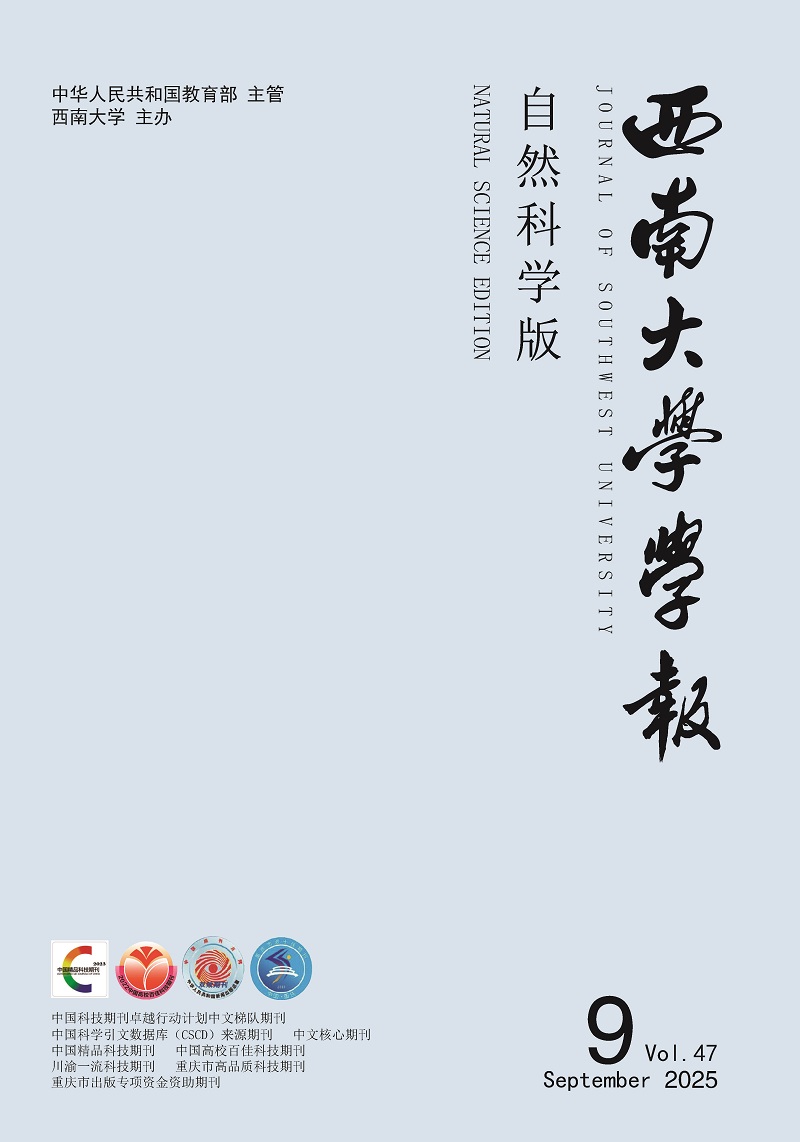

通过开展电池包上壳体与车身底板一体化设计,构建了如图 1所示的新能源汽车车身骨架及CTB电池包几何模型。

为提高计算效率,对车身骨架部分进行了简化处理,移除了对其力学性能影响较小的工艺装饰、圆角和倒角等细节,最终所构建的车身骨架尺寸为4 475 mm×1 800 mm×1 770 mm,厚度尺寸为4 mm。同时,CTB电池包的尺寸为2 100 mm×1 500 mm×100 mm,其结构可以细分为电池包上壳体(即车身底板)、电池包下壳体以及夹芯层结构,其中上壳体和下壳体厚度均为4 mm,夹芯层厚度为6 mm。此外,考虑到B柱在侧面柱碰撞工况中的重要作用,将B柱细化为外壳、内层以及加强层3个子结构,各子结构的厚度分别为1.5 mm、1.5 mm和2 mm。

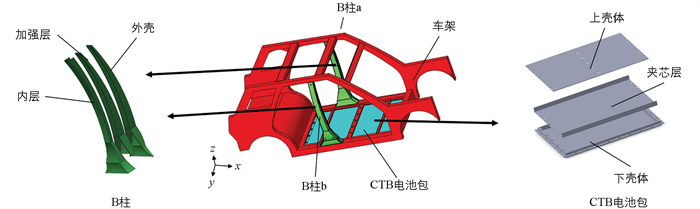

将构建的CTB电池包几何模型导入HyperWorks软件开展前处理,鉴于车身骨架的尺寸较大且并非本文研究重点,因此其网格尺寸设定为10 mm,而车身B柱及CTB电池包的网格尺寸设定为5 mm。基于车身骨架与CTB电池包结构特点,除电池包下壳体采用Solid单元外,其余子部件均采用Shell单元。在连接方式方面,B柱的内层、外壳和加强层采用螺栓连接,而B柱与车身骨架之间则通过焊接连接。此外,电池包的上壳体与下壳体,以及电池包壳体与车身骨架之间也采用螺栓连接,划分后的车身骨架及CTB电池包有限元模型如图 2所示。车身骨架及CTB电池包有限元模型的总节点数目为696 784,总网格数目为776 162,其中三角形单元数目为4 781,占总网格数目的0.62%,符合网格质量要求[14]。

在CTB电池包有限元模型基础上,参考企业工程实际情况对车身骨架及CTB电池包各零部件赋予表 1所示的材料属性。传统CTB电池包的夹芯层采用以3003为基体材料的蜂窝结构,其中3003基体材料的密度、弹性模量和泊松比分别为2.7 g/cm3、69 GPa和0.33,但蜂窝结构的材料属性不仅取决于基体材料属性,还与材料结构有关。参考Zhao等[15]的研究,蜂窝结构的密度、弹性模量和泊松比分别为1.08 g/cm3、27.681 GPa和0.33。

-

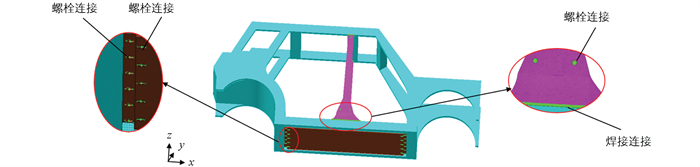

扭转工况是车辆行驶过程中常见的典型工况之一,为获取该工况下车身骨架及传统CTB电池包的力学响应,建立了如图 3所示的扭转工况下车身骨架及传统CTB电池包有限元模型。其中,在车辆左、右后轮分别施加SPC-12约束,以限制其在x方向和y方向的平移自由度。同时,通过RBE2单元对左、右前轮及车架底板横梁进行连接,并在左前轮和右前轮上分别施加-1 950 N和1 950 N的集中力[16]。

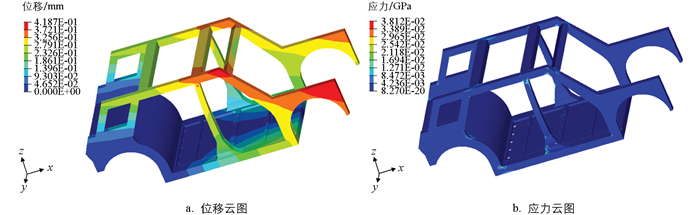

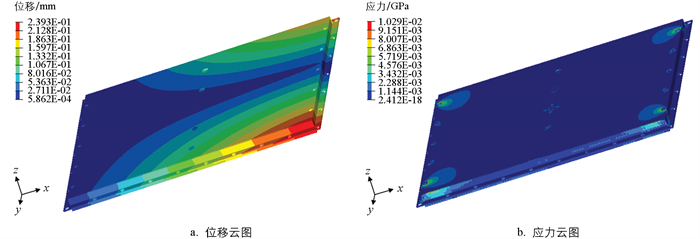

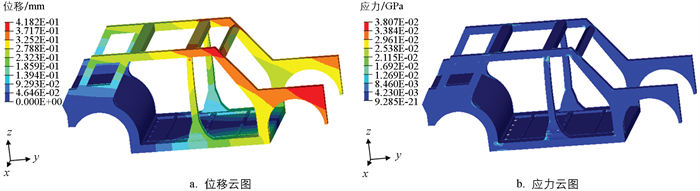

将上述模型导入OptiStruct求解器,分别获取了如图 4、图 5所示的扭转工况下车身骨架与传统CTB电池包的位移及应力云图。车身骨架的最大位移和最大应力分别为0.418 7 mm及38.12 MPa;传统CTB电池包的最大位移和最大应力分别为0.239 3 mm及10.29 MPa。

-

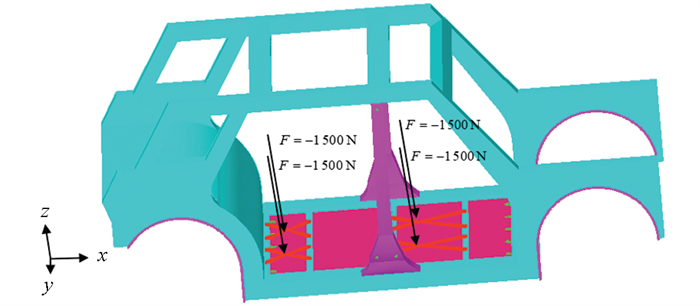

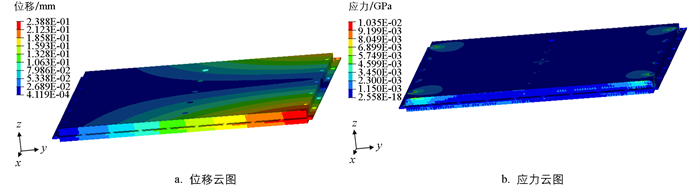

弯曲工况作为评价汽车结构刚度的重要工况之一,其所受载荷主要源自乘客与车身的重量。为了获取弯曲工况下传统CTB电池包的变形及应力分布,建立了如图 6所示的弯曲工况下车身骨架及传统CTB电池包的有限元模型。其中,在车轮位置处施加SPC-2约束条件以限制其在y方向的平移自由度。同时,采用RBE2单元连接车架底板横梁,在横梁的4个连接中心处分别施加-1 500 N的集中力,以模拟弯曲工况下的载荷作用[17]。

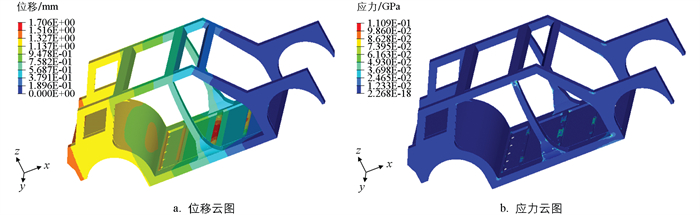

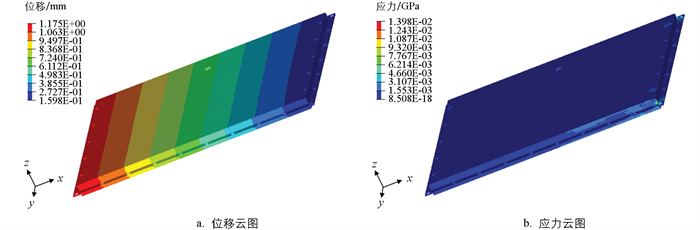

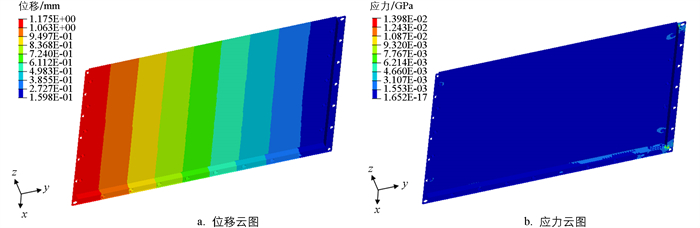

基于此,分别获取了如图 7、图 8所示的弯曲工况下车身骨架及传统CTB电池包的位移及应力云图。其中,车身骨架的最大位移和最大应力分别为1.706 mm及110.9 MPa;传统CTB电池包的最大位移和最大应力分别为1.175 mm及13.98 MPa。

-

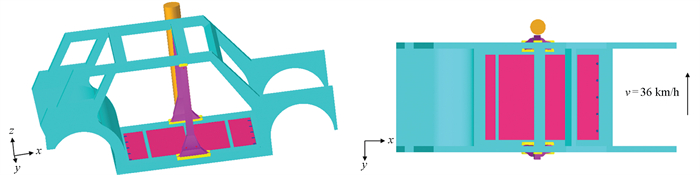

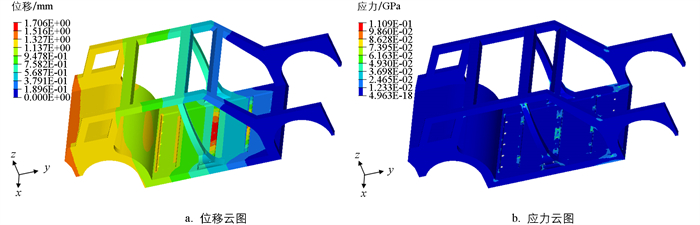

由于侧面柱碰撞工况下障碍物刚度较大,碰撞面积较小,车辆在承受冲击载荷时将产生较大的侵入位移,从而威胁电池模组的安全。因此,考察侧面柱碰撞工况下传统CTB电池包的侵入位移是评价其防护能力的重要指标[18]。为此,构建了如图 9所示的侧面柱碰撞工况下车身骨架及传统CTB电池包有限元模型。其中,刚性柱的直径为254 mm,其底部与车身骨架底部对齐,顶部则高出车身骨架150 mm,并完全约束6个方向的自由度[19]。车身骨架及传统CTB电池包沿y轴方向以36 km/h的速度与刚性柱发生碰撞,碰撞时间持续60 ms。基于此,获取了侧面柱碰撞工况下车身骨架的位移云图,如图 10所示。

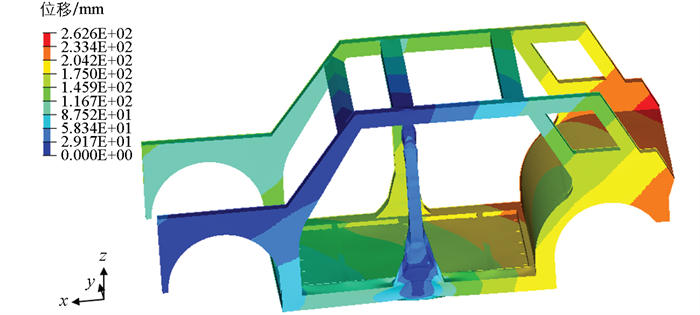

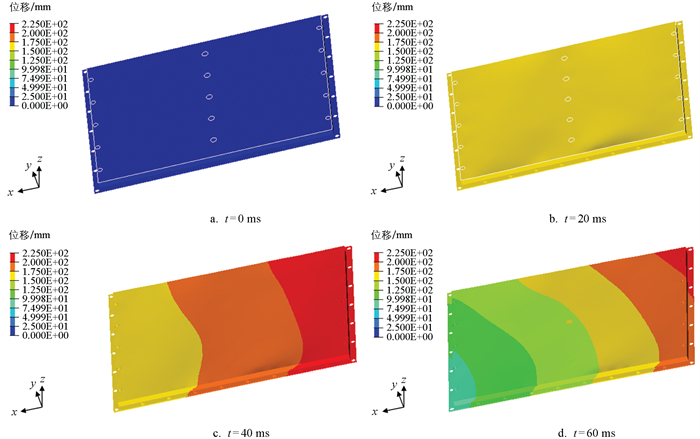

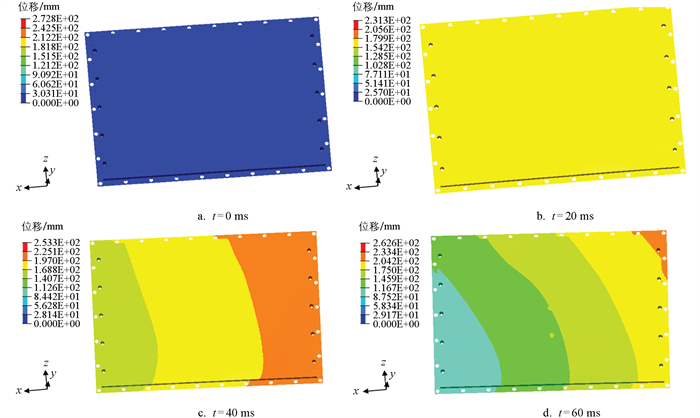

由图 10可知,在60 ms时车身骨架的B柱与门槛梁均发生严重变形并挤压传统CTB电池包下壳体,下壳体在挤压作用下将侵入电池模组,进而增大电池模组在机械滥用下触发热失控的风险。因此,为深入探究碰撞过程中传统CTB电池包的侵入情况,获取了碰撞过程中传统CTB电池包在0 ms、20 ms、40 ms、60 ms共4个时刻下的位移云图,如图 11所示。

由图 11可知,在侧面柱碰撞过程中电池包位移变化可划分为3个阶段:第1阶段为0~20 ms,刚性柱的碰撞仅导致B柱与门槛梁处发生挤压变形,电池包未产生侵入位移;第2阶段为20~40 ms,刚性柱的持续碰撞导致门槛梁向电池包挤压,电池包开始产生侵入位移并不断增大;第3阶段为40~60 ms,车身骨架因到达挤压极限开始回弹,电池包由于惯性作用仍沿原方向运动使得挤压加剧,在60 ms时电池包沿y方向侵入位移达到最大,最大值为4.70 mm。

1.1. 传统CTB电池包有限元模型

1.2. 传统CTB电池包静力学分析

1.2.1. 扭转工况下传统CTB电池包的力学性能分析

1.2.2. 弯曲工况下传统CTB电池包的力学性能分析

1.3. 侧面柱碰撞工况下传统CTB电池包的力学性能分析

-

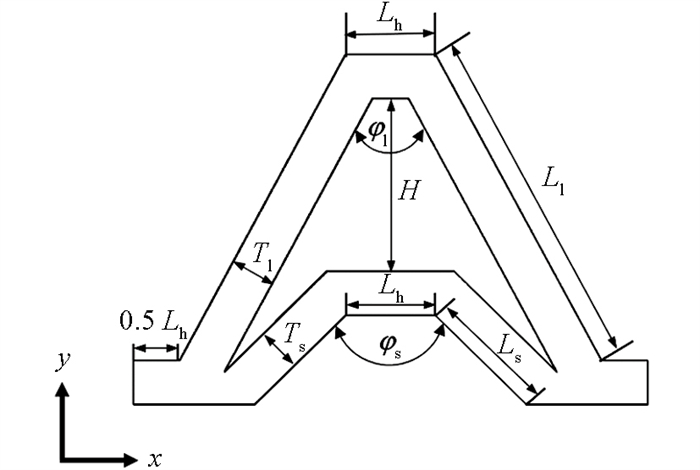

为获取内凹三角形微结构的力学特性,构建了如图 12所示的内凹三角形微结构元胞模型。其中,长胞壁长度和面内厚度分别为Ll和Tl;短胞壁长度和面内厚度分别为Ls和Ts;水平胞壁长度为Lh;元胞高度为H;面外厚度为T;长胞壁间的夹角为φl;短胞壁间的夹角为φs。

相对密度作为表征内凹三角形微结构轻量化空间的重要参数,其定义为[20]:

式中:α为厚度系数,其表达式为

$\alpha=\frac{T_{\mathrm{l}}}{L_{\mathrm{l}}}=\frac{T_{\mathrm{s}}}{L_{\mathrm{s}}}$ ;β为长度系数,其表达式为$\beta=\frac{L_{\mathrm{h}}}{L_{\mathrm{l}}}$ ;K为胞壁比例系数,其表达式为$K=\frac{L_{\mathrm{s}}}{L_{\mathrm{l}}}$ 。同理,内凹三角形微结构的相对弹性模量ERD,3D可表示为:

等效泊松比ν3D可表示为:

内凹三角形微结构的力学性能主要取决于其结构参数,基于此,为提高内凹三角形微结构的力学性能与轻量化空间,以ERD,3D最大、ρRD,3D最小为优化目标,以α、β、φl、φs、K为优化变量,对该微结构开展优化设计,建立优化设计的数学模型如下:

遗传算法凭借其多目标处理能力强、适应性强和能够自动平衡多个目标等优势被广泛应用于多目标优化设计[21],为此基于遗传算法,通过333次迭代后求解出式(4)的最优解,如表 2所示。

为验证内凹三角形微结构力学性能的优越性,本文中内凹三角形微结构基体材料与蜂窝状结构基体材料相同,求得内凹三角形微结构的弹性模量为35.673 GPa,密度为1.037 g/cm3。

-

为探究新型内凹三角形微结构CTB电池包的静态力学防护特性,采用与1.2节相同的载荷与约束,获取了扭转工况下车身骨架及新型内凹三角形微结构CTB电池包的位移及应力云图,分别如图 13、图 14所示。

由图 13、图 14可知,扭转工况下车身骨架及新型内凹三角形微结构CTB电池包的最大位移分别为0.418 2 mm和0.238 8 mm,所承受的最大应力分别为38.07 MPa和10.35 MPa。相较于传统CTB电池包,新型内凹三角形微结构CTB电池包展现出显著优势。新型内凹三角形微结构凭借其独特的“压缩-收缩”力学响应机制,具备更大的结构刚性,能够分担更多载荷,从而有效降低车身骨架的应力集中水平。同时,由于其卓越的力学防护特性,在载荷增加的情况下,新型内凹三角形微结构CTB电池包的变形量有所减小。

此外,获取了弯曲工况下车身骨架及新型内凹三角形微结构CTB电池包的位移及应力云图,分别如图 15、图 16所示。

由图 15、图 16可知,弯曲工况下车身骨架及新型内凹三角形微结构CTB电池包的最大位移分别为1.706 mm与1.175 mm,所承受的最大应力分别为110.9 MPa和13.98 MPa。CTB电池包在弯曲工况下主要依赖上壳体承担载荷,而电池包夹芯层所承受的载荷相对较小。因此,新型内凹三角形微结构CTB电池包与传统CTB电池包位移与应力云图呈现出一致性。

-

为探究新型内凹三角形微结构CTB电池包的碰撞防护特性,采用1.3节相同的约束条件,对新型内凹三角形微结构CTB电池包开展侧面柱碰撞工况下的数值模拟,获取了新型内凹三角形微结构CTB电池包在0 ms、20 ms、40 ms和60 ms共4个时刻的位移云图,如图 17所示。

与传统CTB电池包一致,新型内凹三角形微结构CTB电池包同样经历了3个递进式演变阶段。新型内凹三角形微结构CTB电池包沿y方向最大侵入位移为4.55 mm,相较于传统CTB电池包降低了3.2%。内凹三角形微结构具有多孔介质特性,在压缩过程中能够提供更加稳定且高效的能量吸收。因此,在侧面柱碰撞工况下,凭借其优异的能量吸收特性有效抵御了电池包的侵入变形。

3.1. 新型内凹三角形微结构CTB电池包静力分析

3.2. 侧面柱碰撞工况下新型内凹三角形微结构CTB电池包的力学性能分析

-

针对传统CTB电池包高力学防护需求的突出问题,设计了一种新型内凹三角形微结构CTB电池包。通过对比传统CTB电池包与新型内凹三角形微结构CTB电池包多工况下的力学性能,验证了内凹三角形微结构CTB电池包性能的优越性,得出了以下结论:

1) 通过将电池包上壳体与车身底板相融合构建了车身骨架及传统CTB电池包的有限元模型,开展了电池包在扭转、弯曲和侧面柱碰撞工况下的数值模拟,获取了传统CTB电池包在各类典型工况下的力学性能。

2) 建立了内凹三角形微结构理论模型,并以其相对弹性模量最大、相对密度最小为优化目标,以长度系数、厚度系数、长胞壁间夹角、短胞壁间夹角、胞壁比例系数为优化变量,对该微结构开展了优化设计,利用遗传算法进行迭代求解,优化后的内凹三角形微结构的弹性模量为35.673 GPa,密度为1.037 g/cm3。

3) 在扭转工况下,新型内凹三角形微结构CTB电池包相较于传统CTB电池包所承受的最大应力增大0.06 MPa,而侵入位移则有所下降,这显示出新型内凹三角形微结构CTB电池包具备优异的承载特性,能够为车身骨架分担更多载荷。而弯曲工况下二者最大应力与位移完全相同,均为13.98 MPa和1.175 mm,表明在弯曲工况下CTB电池包夹芯层对车身骨架及CTB电池包力学性能影响较小。此外,在侧面柱碰撞工况下,新型内凹三角形微结构CTB电池包y方向最大侵入位移降低了3.2%,表明其具备优异的碰撞防护能力。

DownLoad:

DownLoad: