-

开放科学(资源服务)标识码(OSID):

-

在我国“双碳”战略目标的推动下,以锂离子电池为代表的动力电池凭借无污染、高比能、快速响应等优势,迅速成为移动电子设备、电动汽车、储能电站等重要领域的核心能量源[1-3]. 动力电池全寿命周期内的特性变化对于这些应用的稳定性和长效性至关重要,因此,精准掌握动力电池全寿命周期特性已成为新能源系统设计的关键[4-5].

然而,动力电池的性能受到时间、工况和环境等多种因素的综合影响,其工作行为表现出高度的非线性和不确定性,使得准确预测全寿命周期内的电池性能变化成为重大挑战[6]. 现有的老化测试与实验方法往往耗时长、资源消耗大,且难以模拟实际应用中的复杂工况,这在很大程度上限制了动力电池性能优化和寿命管理的发展[7-10].

近年来,数字孪生技术在航空航天制造等领域崭露头角,其核心在于创建物理系统的数字副本,通过仿真技术生成大量数据,以掌握其全寿命周期内的性能演变规律[11-15]. 将这一技术引入动力电池领域,有望突破传统测试方法的局限,快速、高效地模拟电池的老化轨迹与动态行为,为电池管理系统开发与性能优化提供强有力的支持.

本文提出并设计了一种动力电池数字孪生体,旨在通过仿真技术快速模拟动力电池的老化特性,快速探讨其全寿命周期内的性能演变规律,该设计不仅可提高电池寿命管理的精度和效率,还为动力电池的开发与应用提供了重要的技术支撑.

全文HTML

-

动力电池数字孪生体设计包括底层模型设计与界面设计. 底层模型设计的主要内容是构建用以描述动力电池全寿命周期老化行为的模型集合,界面设计的主要内容是创建用户与底层模型的交互媒介.

-

动力电池的容量保持率η定义为:

式中:Q0为动力电池出厂时的最大可用容量;Q为动力电池老化后的最大可用容量.

动力电池全寿命周期内的容量衰减轨迹采用双指数模型[16]进行解析:

式中:p1,p2,p3和p4为双指数模型参数;xcyc为循环次数,需要时允许通过安时吞吐量xah表示. xcyc计算公式如下:

式中:q1,q2和q3为模型参数.

动力电池电压行为依赖于老化程度,因此可以抽象形式表示为:

式中:Ut为动力电池端电压,可采用抽象函数g (·)表示;z为Ut的决定性参数向量,依赖于x(x可为xcyc或xah).

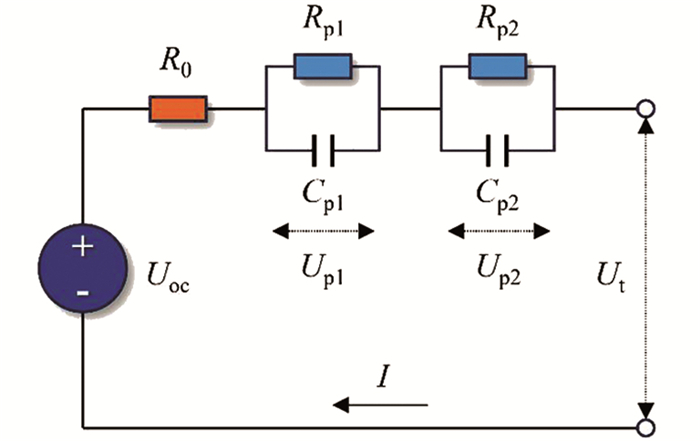

为了兼顾精度与运算效率,动力电池全寿命周期内的电压行为通过双极化等效电路模型[17-18]进行描述(图 1):

式中:I为动力电池工作电流;Uocv为开路电压;R0为欧姆内阻;Up,1和Up,2为双极化电压;Rp,1和Rp,2为双极化电压对应的极化内阻;τp,1和τp,2为双极化电压对应的时间常数. Uocv,R0,Rp,1,Rp,2,τp,1,τp,2构成依赖于x的决定性参数向量,通过求解以下优化问题获得:

式中:

$\hat{U}_{\mathrm{t}}$ 为双极化等效电路模型输出的端电压;M为采样数;z ′为决定性参数向量的辨识值. 采用高斯过程回归建立x与决定性参数向量分量z之间的关系:式中:f (·)为x与决定性参数向量分量z之间的潜在关系;ε表示均值为0、方差为σ2的白噪声. z的先验分布可以根据高斯过程[19-20]定义为:

式中:E为单位矩阵;K(X,X)为协方差矩阵. K(X,X)每个位置对应的元素值可通过核函数k (·)计算:

式中核函数k (·)取平方指数核函数,依赖于参数s. 参数s通过求解以下优化问题获得:

式中:p (·)为边际似然函数,s ′为参数 s的辨识值.

本文以某锂离子电池为例初始化底层模型参数,该电池标称容量为2.6 Ah,上下截止电压分别为4.2 V和2.75 V,最大充放电电流分别为1.3 A和5.2 A.

-

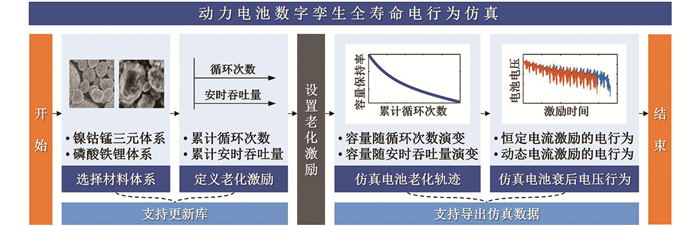

针对动力电池全寿命周期老化特性,本文设计了如图 2所示的动力电池数字孪生体架构及其全寿命电行为仿真流程,以指导界面的友好设计. 根据该流程,用户首先按需选择电池材料体系来构建数字孪生体,例如镍钴锰三元体系、磷酸铁锂体系或其他材料体系. 在确定材料体系后,用户还需要根据应用背景定义动力电池数字孪生体期望经历的老化激励方式,例如期望以累计循环次数或累计安时吞吐量作为老化激励. 为了引导数字孪生体的后续仿真,若选择以累计循环次数作为老化激励,用户需要进一步量化动力电池未来可能经历的标准充放电工况下的总循环次数;若选择以累计安时吞吐量作为老化激励,用户则需要进一步量化动力电池在未来应用可能达到的安时吞吐总量. 为了适应动力电池行业的快速发展,所设计的数字孪生体支持更新电池材料体系库与老化激励方式. 在完成老化激励设置后,用户可以进行动力电池未来的老化轨迹仿真,可视化所选老化激励方式(即累计循环次数或累计安时吞吐量)与容量或容量保持率之间的关系. 不仅如此,在获得详细的老化轨迹后,用户还可以进一步模拟动力电池沿该轨迹老化后的电压行为. 具体而言,用户可以给定任意电流激励(包括恒定电流激励与动态电流激励),然后计算老化后动力电池在面对该种电流激励时所产生的端电压响应. 所设计的数字孪生体还支持将仿真所得的动力电池老化轨迹数据与电压行为数据导出,以便用户开展更深入的研究与分析.

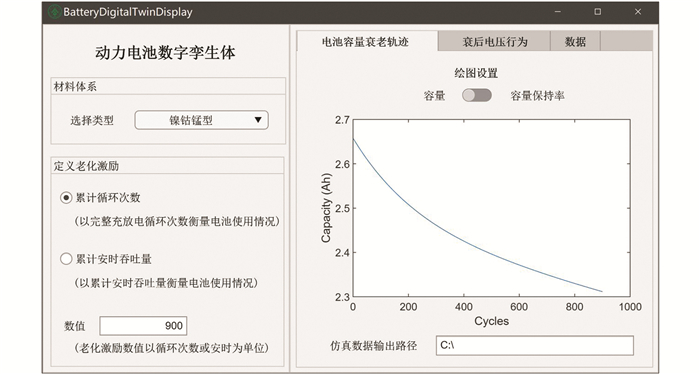

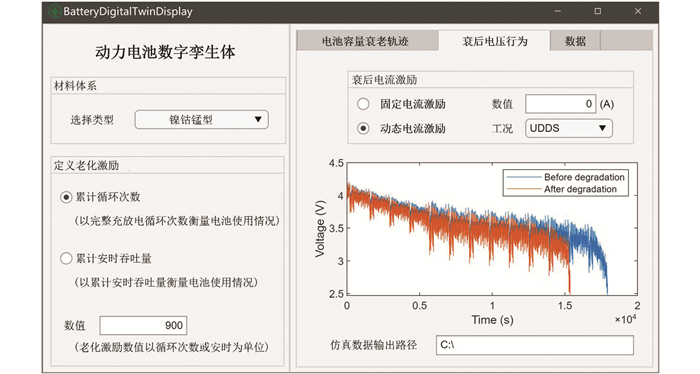

根据上述应用操作流程,本文分别针对电池老化轨迹仿真模块与老化后电压行为仿真模块设计了相应界面(图 3、图 4),以便用户操作与展示.

1.1. 底层模型设计

1.2. 界面设计

-

动力电池数字孪生体能够实现全寿命周期老化特性仿真,包括容量衰老轨迹、衰后开路电压以及衰后动态电压行为等仿真.

-

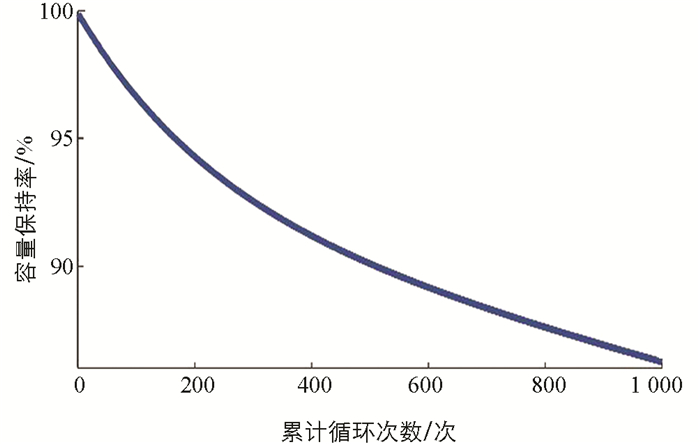

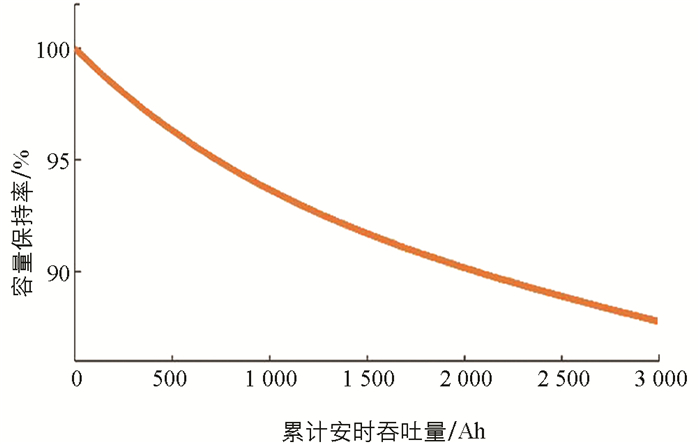

给定期望经历的老化激励,动力电池数字孪生体支持模拟相应激励下的容量衰老轨迹. 为了进行验证,本文以累计经历1 000次循环和累计经历3 000 Ah吞吐量为例,分别模拟相应老化激励方式下的容量衰老轨迹,结果如图 5、图 6所示.

-

全电量区间开路电压曲线反映动力电池热力学特性,是动力电池全寿命周期管理中的必要信息. 一般而言,获取高质量的开路电压曲线依赖于足够长的静置时间或足够小的电流激励,因此在实际开发中极具挑战.

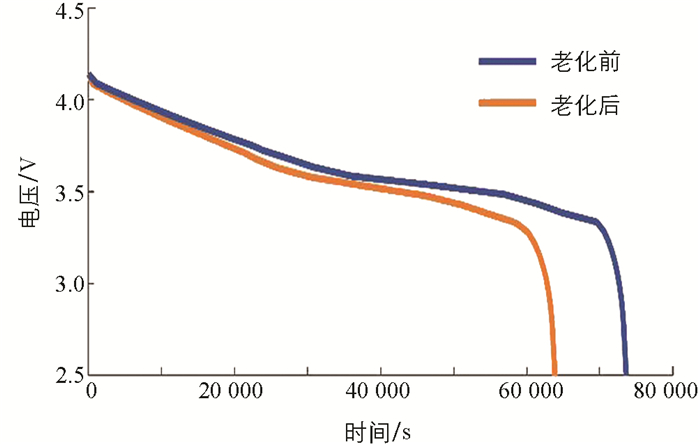

本文以累计经历1 000次循环为老化激励、以0.05 C为恒定电流激励进行动力电池衰后开路电压仿真,结果如图 7所示. 图 7结果表明,数字孪生体能够有效模拟动力电池关于电量的开路电压曲线. 老化激励前后的仿真结果对比表明,数字孪生体还能够模拟动力电池开路电压的衰老特性.

-

动力电池在实际应用中往往需要满足复杂多变的功率需求,所以通常经历动态电流激励. 因此,掌握动力电池对动态电流激励的动态电压响应行为对于高安全、长寿命用电至关重要. 获取各类潜在电流激励下的动态电压响应曲线依赖于大量的充放电测试,因此在实际开发中难以实现.

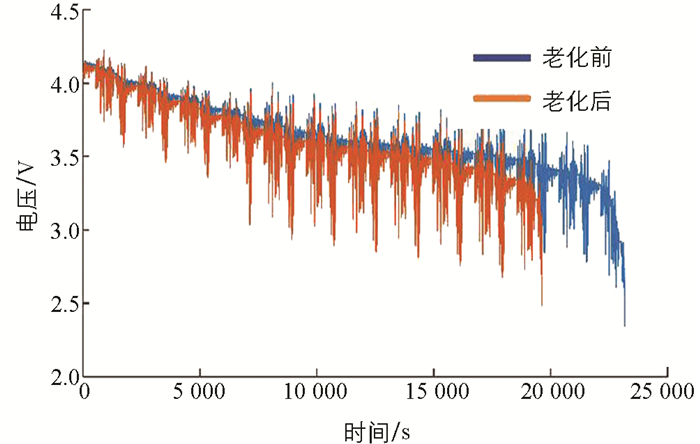

本文以累计经历1 000次循环为老化激励、以中国轻型汽车行驶工况(CLTC)[21]为动态电流激励进行动力电池衰后动态电压响应仿真,结果如图 8所示. 图 8结果表明,数字孪生体能够有效模拟动力电池对于动态电流激励的电压行为特性. 老化激励前后的仿真结果对比表明,数字孪生体还能够模拟动力电池动态电压行为的衰老特性.

2.1. 容量衰老轨迹仿真

2.2. 衰后开路电压仿真

2.3. 衰后动态电压行为仿真

-

掌握动力电池全寿命周期特性是确保新能源系统装备健康长寿设计的关键前提. 然而,动力电池全寿命周期测试通常耗费大量时间和资源,并且难以充分模拟实际应用中的复杂工况. 本文设计并验证了一种动力电池的数字孪生体,能够模拟其全寿命周期内的电行为. 通过模拟与实际测试对比,数字孪生体不仅能够精确反映电池的容量衰减轨迹,还能够准确再现电池在衰退后的动态电压响应特性. 该方法有效解决了传统电池测试耗时长、资源消耗大的问题,为动力电池全生命周期建模及仿真提供了全新工具. 通过本研究,数字孪生技术为动力电池老化过程的快速评估与预判提供了高效手段,能够广泛应用于电池设计、管理系统开发及多种复杂工况下的电池优化. 此外,所提出的数字孪生体设计框架具有较强的扩展性,不仅能够适应不同类型的电池系统及应用场景,还具备进一步集成更多材料体系的潜力,以适应行业快速发展的需求. 未来的研究可进一步结合更复杂的工况仿真,分析电池系统的多参数耦合行为,并逐步扩展孪生体至多样化的材料体系,以提升动力电池全生命周期预测的精度和适用范围.

下载:

下载: