-

开放科学(资源服务)标识码(OSID):

-

人类社会的发展离不开能源,地球上煤、石油等不可再生能源逐渐枯竭,而人们在各行各业中对用电的需求却越来越大,因此迫切需要新的能源来满足需求[1-2]。燃料电池是一种电化学转换装置,能将燃料中的化学能直接转换成电能,不需要中间能量的转换,因此能量的转换效率可以进一步提高,且环境污染小[3-4]。燃料电池的应用范围广泛,目前应用于汽车、航空航天、医学等众多领域。葡萄糖是自然界中最常见的单糖,来源非常广泛,人体中也含有一定的葡萄糖,这使得葡萄糖燃料电池利用人体内葡萄糖实现自发电成为现实[5-6]。此外,葡萄糖还具有成本低、环境污染小、安全无毒性、易储存和运输、不易挥发、不易燃等优点[7-8],这些优点使得葡萄糖燃料电池成为备受人们关注的研究对象。理论上来说,1个葡萄糖分子完全氧化可以产生24个电子,氧化产物为水和二氧化碳,标准电动势为1.24 V[9-11]。但是实际情况中,葡萄糖很难完全氧化,在阳极反应中很容易反应不完全,因此阳极性能是决定葡萄糖燃料电池性能的关键因素之一[12-14]。同时,葡萄糖的氧化还原反应是非均相反应,反应动力学缓慢,因此提高葡萄糖燃料电池的氧化还原性能和反应动力学需要更加高效的催化剂。

葡萄糖燃料电池的催化剂按照种类的不同,可以分为酶葡萄糖燃料电池、微生物葡萄糖燃料电池、非生物葡萄糖燃料电池[15-16]。非生物燃料电池使用非生物催化剂来模拟酶的作用,常见的有贵金属催化剂、过渡金属氧化物、双金属化合物、改性碳材料、MOF材料、N/C掺杂的单金属化合物等。纳米镍钼氧化物具有高活性、环保性,且储量丰富,在超级电容器、电催化等领域具有广泛的应用潜力,目前对纳米镍钼氧化物的研究多集中于形貌调控以及复合材料的设计,将其应用到葡萄糖燃料电池的报道较少。本文以导电碳布为基底,选择过渡金属镍和钼为材料,用水热法在导电碳布上成功制备出具有纳米片阵列结构的镍钼氧化物材料作为葡萄糖燃料电池的阳极,研究表明该阳极材料对于葡糖糖的氧化具有良好的效果,本工作对于葡萄糖燃料电池的研发具有一定的参考价值。

HTML

-

Ni(NO3)2·6H2O(上海麦克林生化科技公司),Na2MoO4(天津瑞金特化学品公司),CO(NH2)2(成都科龙化工试剂厂),C6H12N4(重庆茂业化学试剂公司),KOH(重庆钛新化工公司),无水乙醇(重庆钛新化工公司),无水葡萄糖(上海麦克林生化科技公司),铁氰化钾(上海阿拉丁生化科技公司),PBS溶液(自制),导电碳布(上海河森电气公司)。实验中所用水均为去离子水。

-

数控超声波清洗仪(KQ-250DE,昆山市超声仪器公司),马弗炉(SX2,上虞道墟科析仪器公司),电化学工作站(CHI660E,上海辰华仪器公司),扫描电子显微镜(SEM,JSM-7100F,日本电子株式会社),透射电子显微镜(TEM,JEM-2010,日本电子株式会社),X射线衍射仪(XRD,TD-3500,丹东通达科技公司),X射线光谱仪(XPS,ESCALAB 250,美国赛默飞世尔公司)。

-

裁剪出3 cm×3 cm大小的碳布,分别用无水乙醇和去离子水超声清洗30 min,清洗后放入干燥箱干燥备用。称取0.872 g的Ni(No3)2·6H2O、0.644 g的Na2MoO4、0.09 g的CO(NH2)2和0.21 g的C6H12N4溶解于30 mL去离子水中,在磁力搅拌器的作用下搅拌溶解成澄清的溶液。将配置好的溶液转移到30 mL的聚四氟乙烯内衬中,然后将清洗好的碳布也放入其中。将聚四氟乙烯内衬放入高压反应釜中,置于鼓风干燥箱中在120 ℃的温度下反应3 h。反应结束后,自然冷却至室温,取出碳布,分别用无水乙醇和去离子水超声清洗30 min,清洗后放入干燥箱干燥12 h。将干燥后的样品在马弗炉中300 ℃的温度下退火3 h,得到的样品即为碳布负载纳米镍钼氧化物。制备不同比例的镍钼氧化物,制备过程同上,仅改变镍或钼的含量。在本实验中,调整了制备溶液中的Ni∶Mo原子比,选取4∶1、2∶1、1∶1、1∶2、1∶4共5种不同比例下制备的样品进行了对比研究。

-

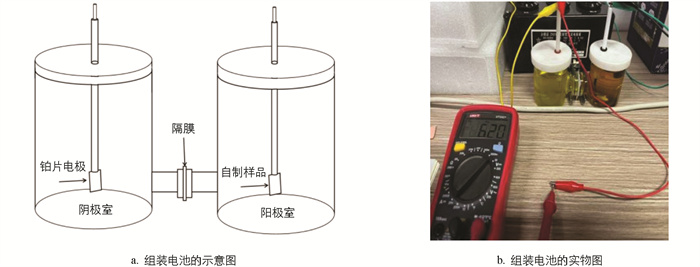

性能测试在电化学工作站上进行,采用三电极测试体系,以制备的样品(剪裁为1 cm×1 cm)作为工作电极,1 cm×1 cm的铂片电极作为对电极,Ag/AgCl电极作为参比电极。分别在0.1 mol/L的KOH以及0.1 mol/L的KOH和5 mmol/L的葡萄糖混合液中进行电化学性能测试。功率密度曲线和极化曲线在H型双室电解池中进行测试(图 1),其中阴极液为1.65 g铁氰化钾溶解于100 mL的PBS缓冲液中的溶液,阳极液为3 mol/L的KOH加1 mol/L的葡萄糖溶液,2种溶液之间用PP隔膜隔开,将组装好的H型双室电解池静止一晚进行测试,测试在室温条件下进行。测量功率密度时,将电阻箱与电池的阴阳两极并联。将外接电阻箱的起始阻值固定在9 000 Ω,等万用表示数稳定后记录对应的电压值,随后将电阻箱的阻值从大到小进行调节,直至最小外接阻值为3 Ω。每改变一次阻值记录相对应的电压表示数,分别根据以下公式计算出对应的电流密度和功率密度。

其中:U为测量的电压(V);J为电流密度(mA·cm-2);R为阻值(Ω);S为阳极的有效面积(cm2);P为功率密度(μW· cm-2)。

以电流密度J为x轴,功率密度P为y轴,得到电池的功率密度曲线。以电流密度J为x轴,电压U为y轴,得到电池的极化曲线。将外接电阻箱的阻值固定在2 000 Ω,记录电压随时间的变化示数,根据上述公式计算出对应的电流密度,以时间t为x轴,以电流密度J为y轴,得到电池的放电—时间曲线。

1.1. 试剂与仪器

1.1.1. 试剂

1.1.2. 仪器

1.2. 材料制备

1.3. 性能测试

-

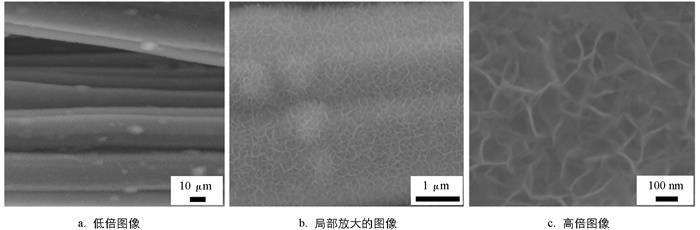

使用扫描电镜对制得的样品进行了形貌表征,从图 2a可以看出,材料表面非常均匀平整,而且几乎没有破损和杂质颗粒。图 2b和图 2c为样品的高倍SEM图,从高倍图中可以看出,材料均匀致密地覆盖在碳布表面,样品的形貌为纳米片阵列结构,这些纳米片的大小在几十到一百纳米,厚度仅为几纳米。这样的纳米片阵列结构具有更大的比表面积,也使其具有更多的活性位点,这有利于提高催化剂的性能。由于材料在碳布上直接生长而成,这也使得材料在碳布表面结合稳固,不易脱落,提高了催化剂的稳定性。

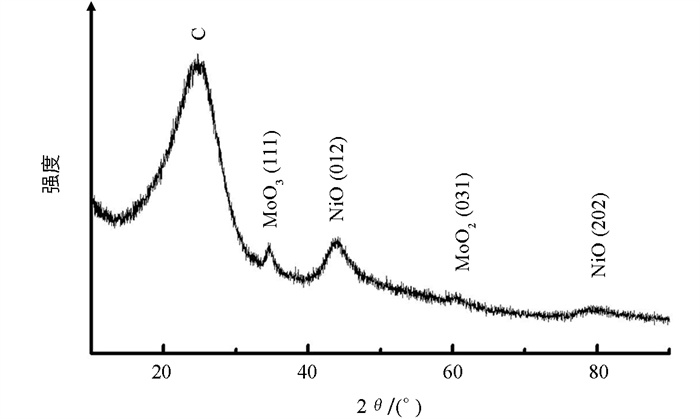

图 3为样品的XRD谱图,样品在碳布上直接生长而成,C峰对应XRD谱图中24.6°和43.8°处较宽的衍射峰。图中34.5°处的衍射峰对应于MoO3的(111)晶面,60.4°处的小衍射峰与MoO2的(031)晶面相吻合,而79°处的衍射峰可以与NiO对应。除此之外,43.8°的峰也可与NiO的衍射峰对应,也就是说C峰和NiO的峰在此处重合,而NiMoO4的(330)晶面也对应于43.8°处的峰。通过XRD的分析,说明在碳布上成功制备了镍钼氧化物。

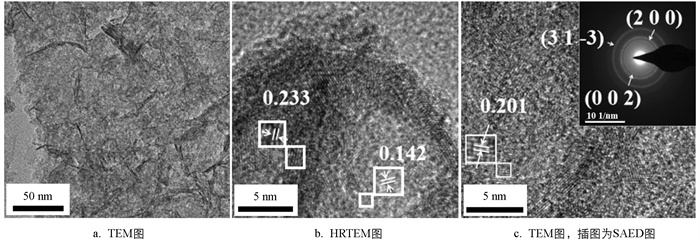

为了进一步确定材料的形貌与成分,对样品进行了TEM测试,结果如图 4所示。从图 4a中可以看出,纳米材料紧密包裹在碳布的表面,这与SEM图中结果一致。从图 4b和图 4c中可以找出3种不同宽度的晶格,通过测量计算可以得出晶格宽度分别为0.233 nm、0.201 nm、0.142 nm,这与图 4c插图SAED图像中的衍射环很好地对应。其中,0.233 nm晶格宽度对应MoO2的(002)晶面间距,0.201 nm晶格宽度对应NiO的(200)晶面间距,0.142 nm晶格宽度对应MoO3的(31-3)晶面间距。通过XRD和TEM分析,可以证明镍钼氧化物在碳布表面成功地生长出。

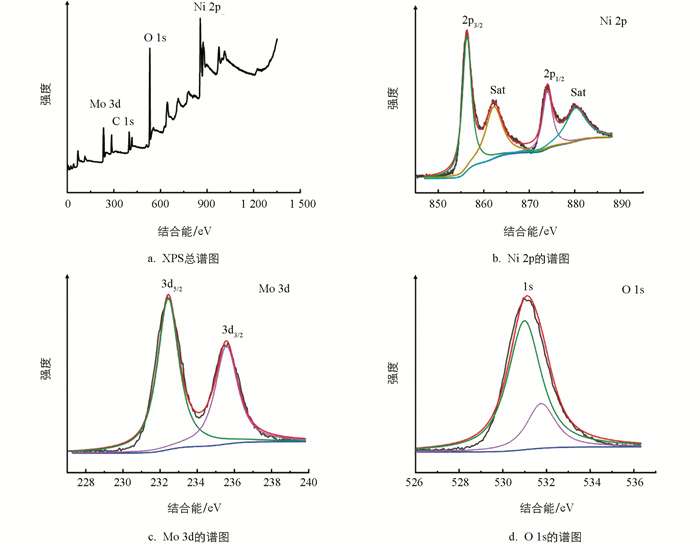

使用XPS对样品材料的元素组成和价态进行了测试,结果如图 5所示。图 5a是总谱图,总谱图中表明了Ni、Mo、O、C几种元素的存在,其中C来自于碳布。图 5b是Ni 2p的谱图,856.8 eV和875.3 eV分别对应Ni 2p3/2和Ni 2p1/2自旋轨道,862.9 eV和881.0 eV分别对应特征峰的卫星峰[17-19]。图 5c是Mo 3d的谱图,232.4 eV对应的是Mo 3d5/2轨道,235.5 eV对应的是Mo 3d3/2轨道,这2个峰值差3.1 eV,说明其中还有Mo6+的存在[20-21]。图 5d为O 1s的谱图,其中530.4 eV对应与金属结合的O,应该来自于退火过程中金属形成的氧化物;532.5 eV对应C=O键,C=O键的存在有利于增强材料在底液中的浸润性[22-25]。XPS结果也再次说明在碳布表面成功制备了镍钼氧化物。

-

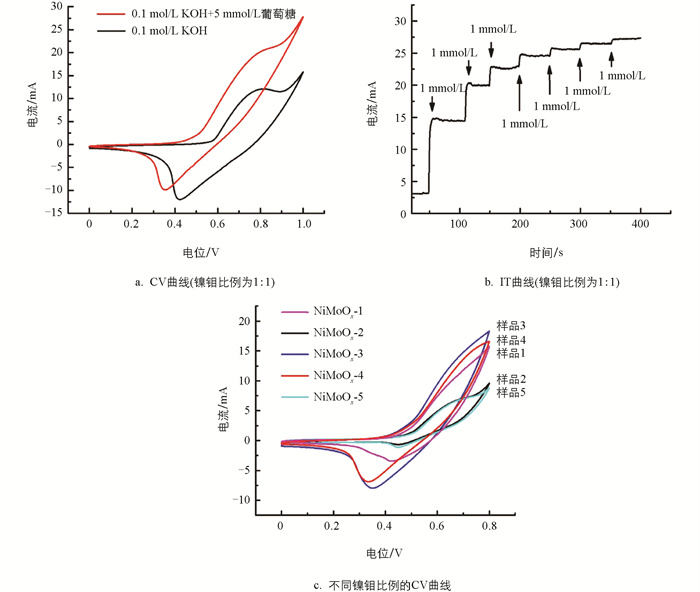

在电化学工作站上测试了材料对葡萄糖催化的电化学性能,结果如图 6所示。图 6a是镍钼比例为1∶1的材料的CV曲线,通过对比可以看出,在0.1 mol/L KOH底液中加入5 mmol/L葡萄糖溶液后,阳极电流在0.4 V左右开始明显增加,说明催化剂对葡萄糖的电氧化需要更高的偏压,材料本身的电阻不会随着葡萄糖的加入而改变,因此阳极电流的增加是由于葡萄糖在材料表面发生催化反应导致的。图 6b是它的IT曲线,每隔50 s向0.1 mol/L KOH底液中加入1 mmol/L的葡萄糖溶液并得到其响应电流。每次加入葡萄糖溶液后,电流在极短的时间内快速提升,特别是第一次添加时电流有着显著的变化,说明材料对于葡萄糖的催化具有敏锐的响应;随着葡萄糖溶液浓度的增大,电流的增大程度逐渐减小,这是出现催化饱和的迹象。图 6c是不同比例的镍钼氧化物在0.1 mol/L KOH底液中加入5 mmol/L葡萄糖溶液对葡萄糖氧化的CV曲线。其中,样品1到5分别对应Ni∶Mo原子比为4∶1、2∶1、1∶1、1∶2和1∶4的溶液(图中以NiMoOx-1到NiMoOx-5表示,下同)。可以看出,在相同的葡萄糖底液中,相同的电位下镍钼比例为1∶1的样品具有最大的响应电流,说明其对葡萄糖的催化氧化性能优于其他比例的样品。

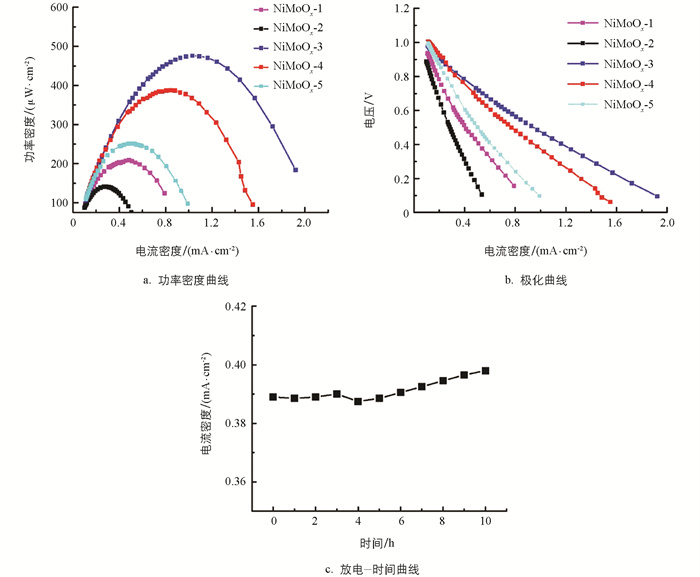

在H型双室电解池中进行功率密度曲线、极化曲线以及放电—时间曲线测试。测试了5种不同镍钼比例对其电化学性能的影响,测试结果如图 7所示。从图 7a中可以看出,改变镍和钼的比例对其性能有着很大的影响,所有比例样品的功率密度都呈现出先增大后减小的规律,在某一电流密度下达到最大值。当溶液中镍钼比例为1∶1时,比其他比例下得到的镍钼氧化物具有更大的功率密度,在0.1 mol/L的KOH和5 mmol/L的葡萄糖底液中可获得的最大功率密度为476.4 μW/cm2。当镍或者钼的含量增高,其功率密度有所下降,这与电化学测试的结果也相吻合。图 7b是不同比例镍钼氧化物的极化曲线,在所有比例中,镍钼比例为1∶1的镍钼氧化物具有最小的斜率,这与最大功率密度保持一致,说明镍钼比例为1∶1的样品的极化程度最低。而除了比例不同,其他因素都相同,说明这是由于阳极性能的差异导致的,极化程度的降低可以增加电池的功率密度。活化极化是燃料电池中初始极化的主导部分,较小的斜率说明镍钼比例为1∶1的材料可以降低催化剂的电化学活化电位,且在镍钼比例为1∶1时具有最佳的协同作用。图 7c是镍钼比例为1∶1的材料制作的电池的放电—时间曲线,从图中可以看出,在经过10 h的长时间连续运行后,电池的电流密度波动很小,甚至随着时间的推移电流密度还略微有所上升,说明制备的材料具有良好的稳定性。理论上来说,只要葡萄糖一直存在,组装的燃料电池就能一直运行下去。

通过以上测试,可以表明制备的样品对于葡萄糖的氧化具有良好的催化作用,当合成溶液中镍钼比例为1∶1时制备得到的镍钼氧化物具有比其他比例的样品更优异的性能,这归功于该比例下得到的镍钼氧化物具有更合适的微观形态,可以提供更多电化学活性位点,同时该比例下更有利于发挥镍氧化物和钼氧化物材料之间的协同作用。与以往文献相比,制备的材料也表现出相对较好的性能,这也归因于复合材料的微观形态和材料间的协同作用,共同提升了材料对葡萄糖的电催化氧化性能。

2.1. 材料表征

2.2. 性能分析

-

本文通过一步水热和退火相结合的制备方法,成功在碳布表面生成了具有纳米片阵列结构的镍钼氧化物材料,对样品的形貌和成分进行了表征,对样品的葡萄糖电催化氧化性能进行了分析,并且对样品组装成的葡萄糖燃料电池进行了测试,获得了电池的功率密度曲线、极化曲线以及放电—时间曲线,结果表明实验样品对于葡萄糖的氧化具有良好的催化性能。同时研究了不同镍钼比例的材料对葡萄糖催化的效果,结果表明当镍钼比例为1∶1时的材料具有最好的效果,最大功率密度可以达到476.4 μW/cm2,这归功于镍钼之间良好的协同作用以及制备材料优异的纳米结构。该实验方法具有操作简单、成本低的优点,而且对葡萄糖具有良好的催化作用,该工作对于葡萄糖燃料电池的研发具有一定的意义。

DownLoad:

DownLoad: