-

开放科学(资源服务)标识码(OSID):

-

三维激光切割机是集光、机、电、气一体化的高端装备,被视为激光加工设备皇冠上的明珠,在航空航天、新能源汽车等领域被广泛应用于复杂冲压成型零件的切孔和修边[1-4]。为实现高效率的激光切割,需要对被切件进行切割路径规划,以减小激光切割过程中的空行程距离[5-6]。当前,无论在二维还是三维激光切割设备中,均以搭载单个切割头的方案为主[7-10],由于不涉及协同切割控制和防碰撞等关键技术问题,其技术难度相对较低,但对总体切割效率的提升不够明显。近些年,为进一步提高激光切割设备的加工效率,许多学者开展了多头激光协同切割的相关研究。文献[11]针对双切割头的二维激光切割装备展开了路径规划研究,通过模糊聚类法将切割任务分配给两个切割头,再使用疫苗免疫算法分别对两分区进行路径规划,结果表明疫苗免疫算法较其他算法实现的空行程更短,稳定性更高,但仅通过聚类方式进行任务分区时可能出现切割区域重叠和任务不均,进而导致偏高的碰撞概率和较低的协同切割效率。文献[12]聚焦三头二维激光切割装备开展了协同切割路径规划问题研究,首先将切割任务均分为三部分,再分别进行遗传算法路径优化,最后通过调整分区直至满足协同约束条件。但对于复杂零件该方式易出现预分区质量差、迭代周期长的问题。文献[13]在多头二维激光切割装备上进行了协同切割路径规划算法研究,通过在遗传算法中引入交叉消除算子和分支定界算子有效避免了路径交叉的问题,但其规划后的总路径相对较长,所得最优路径相对于无约束的切割路径更长,且不能保证各路径完成激光切割任务所消耗的时间一致。

目前,多头激光切割机协同切割研究主要集中在二维激光切割装备上,关于多头三维激光切割装备协同切割控制方面的研究非常少,其原因主要在于多头三维激光切割装备制造成本高、开发周期长、控制难度高,且三维样件的切割工序繁杂,相比二维平面协同切割具有更大的挑战性。随着工业生产特别是新能源汽车的发展,多切割头的三维激光切割装备的开发需求显著增大,这也对多切割头协同工作效率提出了更高的要求。上述多头二维激光切割装备的协同控制研究为本文的研究提供了基本思路和方法参考。

本文针对团队创新研发的双臂三维激光切割机,提出一种新的任务均衡分区的算法,该分区算法将待切零件上的切割孔任务预分区后分别进行遗传算法路径规划,再以两分区耗时差值最小的约束原则调整分区,最终得到最佳分区和路径。相较于聚类分区算法,任务均衡分区算法考虑了更多的分区因素,如零件上待切割孔大小、切割过程中的辅助耗时等,使预分区更加可靠并接近理论值,同时为避免两切割头相互碰撞,在路径规划时还增设了起始点、途经点和终止点3个约束位置。最后以模拟的三维零件和重庆某公司实际生产的汽车车身零件两类样件为例,采用不同的分区算法对其进行分区以及路径规划,最后对比探究所提出分区算法的优势。

HTML

-

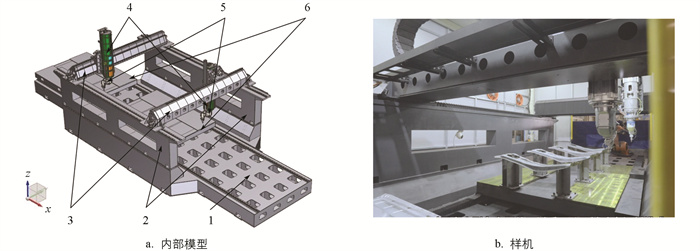

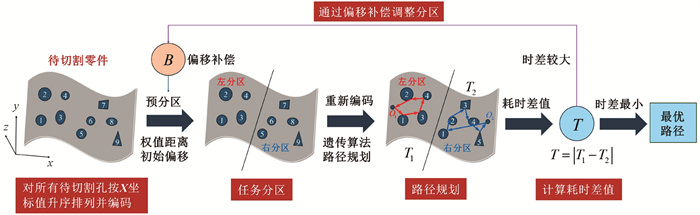

本文涉及的双臂三维激光切割机实物和三维模型如图 1所示,主要由床身、立柱、横梁组、Z轴组、切割头组以及滑台组组成,其中,切割头组通过X轴上横梁运动、Y轴上滑枕运动、Z轴上套筒运动以及每个切割头自身的两个旋转运动组成2×5自由度机器人系统,实现两切割头协同切割工作。该装备的协同切割路径规划任务可视为双旅行商(2TSP)问题[11, 14]。协同切割时,两切割头分别从机床左、右两侧起始点出发,按各自分区内规划的路线依次跳转至各待切孔(如圆孔、方孔等)的穿孔位置并完成该孔的切割任务,最后回到起始点。每个待切孔只能由一个切割头加工一次,直到零件上所有待切孔加工完成,每个待切孔加工时切割头须完成下探、开随动、开激光、开气、穿孔、切割、关随动、关激光、关气、上抬等辅助步骤。切割头在两个待切孔之间的跳转距离为空行程,本文中将其近似为两点间的欧式距离。在此过程中,为了最大化切割效率,需要实现:

1) 左、右两切割头切割产生的跳转空行程距离总和最短;

2) 左、右两切割头完成切割所需的时间相当,即耗时差值最短。

根据以上分析,定义两切割头原点(起始点)分别为O1、O2,定义零件上所有待切孔的总任务集合为P={P1,P2,…,PN},N为待切孔数,Pi为零件上第i个待切孔。任务分区后,得到左、右两分区任务集合分别为Pl={Pl1,Pl2,…,Pln},Pr={Pr1,Pr2,…,Prm},n、m分别为左右分区的待切孔数量,且满足m+n=N,Pl∪Pr=P和Pl∩Pr=Ø。定义Hli、Hri为左右分区第i个待切孔的孔周长;定义切割头空行程跳转速度为vjp,切割速度为vc,其他辅助时间为ts(包括:开随动、开光、开气、穿孔、关随动、关光、关气等综合时长),激光加工过程中vjp≥vc。

左侧分区激光切割路径可描述为:从O1出发,完成Pl1孔切割,完成Pl2孔切割,…中间过程…,完成Pln孔切割,初始点O1。右侧分区切割路径同理。

根据目标,该2TSP问题可描述为:

式中:L、T为目标函数;L1、L2为两切割头空行程长度(mm);T1、T2为两切割头切割时长(s);Len[O1,Pl1]表示左侧切割头从起始点O1跳转到Pl1的行程(mm);Len[Pli,Pl(i+1)]为左侧切割头从Pli跳转到Pl(i+1)的空行程(mm);Len[Pln,O1]为左侧切割头从Pln点跳转到起始点O1的空行程(mm);同理可知Len[O2,Pr1]、Len[Pri,Pr(i+1)]、Len[Prm,O2]的含义。

-

本文提出的协同切割过程可概括为3步:一是将零件上所有待切孔划分为两部分,形成左、右两任务分区;二是对两分区内的待切孔任务规划切割路线;三是根据两分区的路径消耗时差不断调整分区,直到生成最优路径,流程如图 2所示。

-

基于双臂三维激光切割机的左、右分区布局形式,两分区切割任务应均衡分配,以保证消耗时长基本一致,进而实现效率最大化,同时任务分区的质量直接影响激光协同切割的路径规划效果。若两分区中的任务出现较多交错则很可能导致两切割头发生碰撞,因此,任务分区应减少重叠、增加间隙。常用的分区方法有区域均分法和聚类法:前者直接将整个区域均分,算法最为简单,但对于复杂零件其分区结果与理想值相差较大;后者是一种无监督学习算法,也是较为有效的算法,可以将距离相近的待切孔划分到同一个分区里,但分区的结果可能出现X坐标方向上的交错,从而导致两切割头有发生碰撞的风险。同时,上述方法均未考虑待切孔的切割长度和切割过程中的辅助耗时,使得两分区切割的综合耗时不平衡,导致某分区完成切割任务后还需等待另一个分区,造成效率低下。

基于以上考虑,本文提出了一种新的任务均衡分区算法,其流程如下:

步骤1 任务顺序编码。对零件上所有待切孔按X坐标方向升序排列并编码,形成集合P={P1,P2,…,Pi,…,PN},定义Pi=(xi,yi,zi,hi)为第i个待切孔,其中(xi,yi,zi)为第i个孔的穿孔坐标,hi为第i个待切孔的周长,xi≤xi+1。如图 2中共有9个待切割孔,从左至右依次编码为{1,2,3,4,5,6,7,8,9};

步骤2 搜索初始偏移值。首先按照步骤1中的编码顺序模拟切割,并将所有中间过程(包括:切割孔、辅助时长和跳转等)都统一转换为空行程权值距离,再依次按公式(3)计算得到累计权值距离集合La={l1,l2,…,lN},最后依次令k=1,2,…,N,并通过公式(4)依次计算差值距离Fk,当Fk>0时停止搜索,此时k就是要找的初始偏移值。

其中:lN为完成前N个待切孔任务需要运行的权值距离(mm);hN为第N个待切孔的周长(mm);vjp为切割头跳转速度均值(mm/s);vc为激光切割速度(mm/s);ts为其他辅助时间(s);Fk为差值距离,即各权值距离与最大权值距离的中值差;k={1,2,…,N}。

步骤3 预分区。通过步骤2得到的初始偏移值k,对任务集合P进行预分区,得到左、右两分区的任务集合分别为Pl、Pr,其中Pl={P1,P2,…,Pk},Pr={Pk+1,Pk+2,…,PN},即以第k个待切孔为分界将集合P拆分,此时左、右两分区的耗时差值会接近理想值。如图 2任务分区所示,计算得到初始偏移值为5,则左、右两分区包含的待切孔任务分别为{1,2,3,4}和{5,6,7,8,9}。

步骤4 路径规划。将切割头原点加入两分区集合,如图 2路径规划中O1、O2所示,得到两分区的最终任务分别为:Pl={O1,P1,P2,…,Pk},Pr={Pk+1,Pk+2,…,PN,O2}。分别对两分区进行遗传算法路径规划。在实际批量应用中,切割头从原点出发依次完成切割任务后,会回到原点位置以备下一次切割,因此在路径规划时原点作为起始点和终止点,其位置固定不变,不会参与遗传算法的优化。同时,为避免两切割头从两侧逐步向中间靠拢带来的碰撞风险,本文在路径规划时还将分区最左侧待切孔约束为第一途经点,以使右侧切割头趋势逐步向右远离左侧分区,该途经点位置也固定,不参与遗传算法的优化,如图 2任务分区中1号和5号待切割孔。

步骤5 计算耗时差值与调整分区。根据步骤4得到两分区任务耗时T1、T2,如图 2计算耗时差值T0,若T值过大,说明两分区不均衡,可以调整分区偏移补偿B,将步骤2中的初始偏移值加1或减1,然后继续执行,直到两分区耗时差值最小,即效率最优。在实际应用中若耗时差值T<0.5,也可认为其达到任务均衡,无需再进一步优化。

-

遗传算法是一种模拟自然选择、交叉和变异等生物学机制来优化问题的启发式搜索算法。它通过不断迭代和进化,最终保存下适应度值高、空行程路径最短的个体[15-16]。在分别对两分区进行遗传算法优化时,分区内起始点、终止点和途经点均作为固定点不参与算法的优化,仅计算空行程的距离。具体步骤如下。

步骤1 初始化。定义单个分区的种群数量为M、任务数m、算法迭代次数为C、交叉概率为ps、变异概率为pb。

步骤2 编码。将分区内m个待切孔按整数随机编码形成M个不重复的个体,每个个体代表一条备选的切割路径方案,个体中基因代表对应的待切孔任务,如图 2中两分区内的待切孔编码。

步骤3 适应度计算。为保证种群中更短的路径个体能被选中,按比例选择个体,适应度fi计算式见式(5),其中Ki为第i个个体对应的空行程距离,计算式见式(6)。

式中:xij、yij、zij分别表示第i个个体中第j个待切孔对应的x、y、z坐标位置,同理,xi(j+1)、yi(j+1)、zi(j+1)分别表示第i个个体中第j+1个待切孔对应的空间坐标位置;ui表示第i个个体切割头从原点到第一途经点的距离,如图 2右侧分区内切割头原点O2到1号待切孔的距离;vi表示第i个个体切割头从路径中最后一待切孔回到原点的距离,如图 2右侧分区内5号待切孔到原点O2的距离。

步骤4 选择操作。根据式(7)计算个体被选择的概率pi。

本文采用旋转轮盘法进行选择,根据式(8)计算累计概率qi。

选择旋转M次,每次模拟转轮随机产生ζi∈U(0,1),当qi-1≤ζi≤qi时,选中该个体构成新种群。

步骤5 交叉操作。根据交叉概率ps,在种群中随机选择两个体,分别截取不重复的片段基因组成新的个体,如图 2右侧分区中随机选择两个体{1,2,3,4,5,O2}和{1,3,5,4,2,O2},由于原点O2和途经点1编码位置固定不参与优化,因此随机从两个体中截取片段分别为{2,3}和{5,4},然后拼接成新的个体{1,2,3,5,4,O2}。

步骤6 变异操作。根据变异概率pb,随机选择个体进行基因异位交换,形成新的个体,如图 2右侧分区中将某个体{1,2,3,4,5,O2}中2、5位置交换变为{1,5,3,4,2,O2}。

步骤7 迭代。判断迭代是否完成,若完成则输出最终路径,否则跳转至步骤3继续执行。

2.1. 任务均衡分区

2.2. 遗传算法路径规划

-

为验证算法可行性,本文采用随机待切孔数据(包括切入点坐标及孔周长)生成的模拟零件以及重庆某公司提供的实际汽车车身零件分别进行试验。选择两种典型任务分区算法,即模糊C聚类法[17-18]和KMeans聚类法[19-20],与本文提出的任务均衡法对上述零件进行任务分区和路径规划,通过对比任务的空行程、切割耗时和分区间隙来探究3种算法的优劣。分区间隙F为左、右两分区间的间隙大小,用于判断两分区是否存在交叉重叠区域,其计算方法如式(9)所示。

式中:rmin为右分区中待切孔最小X坐标值,lmax为左分区中待切孔最大X坐标值。F>0表示存在间隙,数值越大则间隙越大;F<0表示存在重叠,数值越小则重叠越多,两切割头越容易发生碰撞。

-

定义零件上待切孔的X轴、Y轴、Z轴和孔周长随机取值范围分别为300~2 400 mm、500~1 500 mm、100~300 mm和20~100 mm,定义两切割头的原点位置分别为(200,200,400)和(2 400,1 400,400),共生成10个三维零件进行验证,每个零件上待切孔的数量和相应的试验结果如表 1所示。

在空行程方面,3种任务分区方式产生的空行程总体趋势随着切割孔数的增多而变大。任务均衡法趋势最为稳定,呈逐步递增趋势且波动最小。另外两种聚类方式在部分零件中出现异常下降,包括模糊C聚类方式的5号、6号、8号零件和KMeans聚类方式的5号零件。主要原因为分配的任务不均衡、不稳定,导致两侧累计路径规划长度出现波动。此外,表中还可看出Kmeans聚类方式产生的空行程长度最小,任务均衡方式次之,模糊聚类方式最大,但三者总体差异不大。

在耗时差值及最大耗时方面,任务均衡方式的耗时差值大小和稳定性均明显优于另外两种方式,且两切割任务的最大耗时也低于另外两种方式,所有零件的切割耗时差值均不超过1 s,其中,最小差值仅为0.1 s;而模糊C聚类法中,仅3号、6号零件产生的耗时差值较低,其余均大于6 s,而9号零件差值更是达50.5 s;KMeans聚类法中,仅3号零件耗时差值较低,其余均大于3 s,8号零件甚至达74.9 s,几乎无法接受。

在分区间隙方面,3种方式产生的间隙大小与零件切割孔数量无关,仅与分区方式相关。其中模糊C聚类法在4号、6号和8号零件中出现较小重叠,KMeans聚类法在3号零件中出现较大重叠,而任务均衡法产生的分区间隙均为正值,未出现重叠,表明该任务分区法较其余两种更稳定、更可靠。总体来看,任务均衡法在切割耗时和分区间隙方面均优于其余两种方式,仅在空行程方面略高于KMeans聚类法,这是由于两切割头分配的切割孔任务不同所致。

-

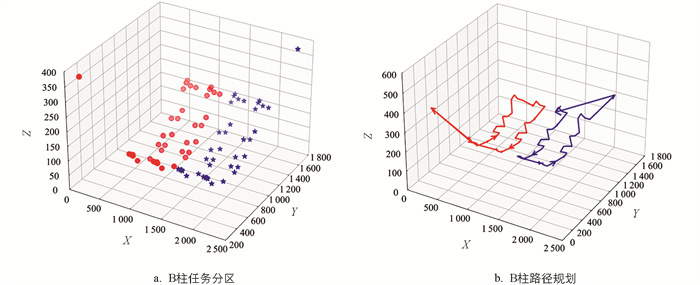

进一步地,本文针对实际汽车车身零件进行切割路径规划试验。使用重庆某公司提供的B柱和汽车车门内板两种零件进行试验,如图 3所示。图 3a将4个相同的B柱均匀排列并作为一个整体进行规划,图 3b对整个汽车车门内板进行规划。所有零件均由定制工装固定支撑在双臂三维激光切割机滑台上。通过UG软件提取零件上待切孔的切入点坐标及切割周长。在B柱和车门内板分别提取76个和91个待切孔进行试验。详细对比结果如表 2所示,任务分区及三维路径规划结果如图 4-图 5所示。

由表 2可知,针对均匀排列的4个B柱零件,3种任务分区算法结果完全一致,且产生的空行程值均为9 916.2 mm、分区间隙均为206.1 mm,耗时差值均为0.3 s,效果均很好。由图 4a可看出左侧红色分区和右侧蓝色分区分别覆盖了图 3a中左侧两个B柱和右侧两个B柱上的所有待切孔,即3种任务分区算法将4个B柱都平均分配给了左、右两个切割头,说明均匀排列的零件组合对于聚类和任务均衡法都有很好的适应性;由图 4b可看出,左侧切割头从左下方第一个待切孔开始沿着顺时针方向依次完成该分区内所有切割任务后再回到起始点,右侧切割头从左上方第一个待切孔开始(该孔为右侧分区内X坐标最小值)沿着逆时针方向依次完成该分区内所有切割任务后再回到起始点,由于该过程中两切割头间隔较大,不存在碰撞问题,因而路径规划清晰且效果较好。

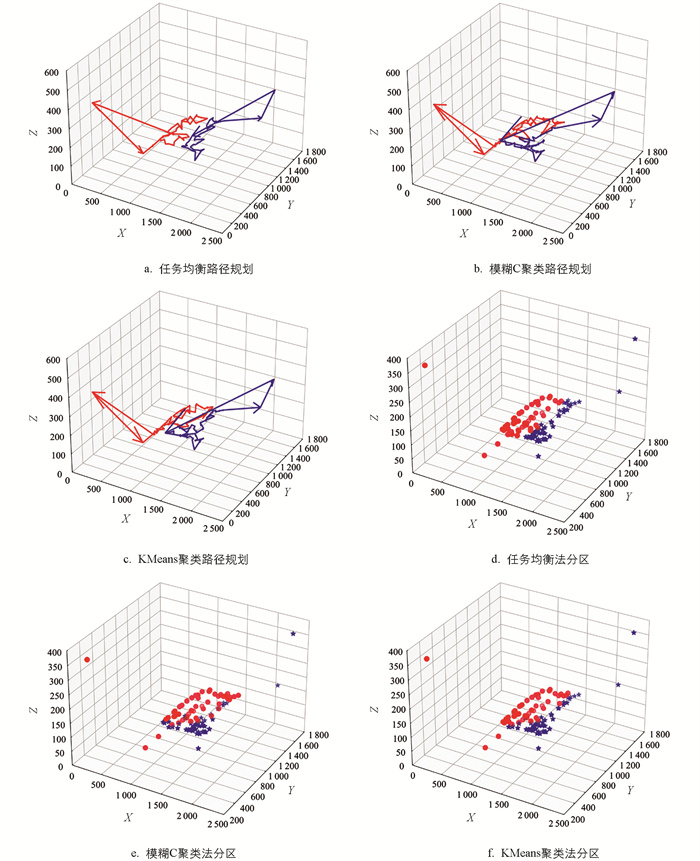

针对车门内板零件,3种任务分区算法的结果差异较大。在空行程长度方面,任务均衡法产生的空行程为10 830.1 mm,其效果如图 5a所示,优于图 5b和5c所对应的模糊C聚类法和KMeans聚类法的空行程值。在耗时差值及最大耗时方面,任务均衡法产生的耗时差值仅为0.5 s,明显优于其他两种方式,且两切割头的最大耗时为121.4 s,也低于另外两种方式。在分区间隙方面,任务均衡法产生了20.7 mm的分区间隙,如图 5d所示,两分区界限较为明显且无交错重叠,效果最好;另外两种方式均产生了较大重叠,效果很差。其中模糊C聚类法产生了582 mm的重叠,在图 5e中可看出两分区在Y轴正方向产生大量重叠,效果极差;KMeans聚类法产生了217.4 mm的重叠,在图 5f中可看出两分区在Y轴正方向产生少量重叠,效果略差。综上,任务均衡法较两种聚类法具有空行程短、稳定性高、耗时短、耗时差值小、无分区重叠等优势,更适合应用于多切割头的三维激光协同切割路径规划。

3.1. 模拟的三维零件试验结果

3.2. 实际车身零件数据试验结果

-

本文针对双臂三维激光切割机提出了一种新的任务均衡分区算法,以模拟的三维零件和以重庆某公司实际生产的汽车车身零件两类样件为例,采用不同的分区算法对其进行任务分区和路径规划对比试验验证,得到了如下结论:

1) 针对模拟的三维零件,在空行程值方面,3种分区算法差异不大,但任务均衡法更加稳定;在耗时差值及最大耗时方面,任务均衡法在所有零件中的切割耗时差值均不超过1 s,且最小差值仅为0.1 s,优势明显;在分区间隙方面,任务均衡法产生的分区间隙均为正值,较聚类法更稳定可靠。

2) 针对实际生产的B柱零件,3种任务分区算法结果一致,效果均很好,对均匀排列的零件组合都有很好的适应性。针对实际生产的车门内板零件,3种算法的结果差异较大,在空行程长度方面,任务均衡法略优于聚类法;在耗时差值及最大耗时方面,任务均衡法产生的耗时差值仅为0.5 s,明显优于其他两种算法产生的耗时差值6.7 s和12.2 s,且任务均衡法的最大耗时为121.4 s,也优于另外两种方式的129.4 s和128.0 s;在分区间隙方面,任务均衡法产生的分区间隙为20.7 mm,优势明显。

3) 任务均衡分区算法具有稳定性高、耗时差值小、无分区重叠等优势,与带起始点、终止点和途经点约束的遗传算法相结合更适用于多切割头的三维激光协同切割路径规划,能够为后续进一步完善双臂三维激光切割优化问题提供参考,同时对提高三维激光切割装备智能化水平以及智能制造效率具有重要意义。

DownLoad:

DownLoad: